本文将为您介绍新能源车以及储能行业的发展,电芯采集方案的几种方式,并着重介绍英飞凌新推出的AFE采集芯片TLE9018DQK以及其使用方法和技术特点。

一、行业背景

在乘用车方面,近几年随着新一轮科技革命和产业变革孕育兴起,新能源汽车产业进入了加速发展的阶段。我国的新能源汽车产业,经过多年的持续努力,技术水平显著提升、产业体系日趋完善、企业竞争力大幅增强,呈现市场规模、发展质量“双提升”的良好局面。

而在储能方面,电化学储能作为近几年增长最迅猛的储能方式,增长速度由2018年的3.7%迅速提升到2020年的7.5%,受益于储能技术的快速进步,单位成本逐渐降低,具备了良好的商业化运用条件。而锂离子电池储能具有能量密度高、商业应用广、单位成本不断下降、技术成熟,由此锂离子电池储能成为全球电化学储能的霸主地位。根据数据显示,截至2020 年底,锂离子电池占电化学储能装机量的92%,钠硫电池和铅蓄电池分别占比 3.6%、3.5%。目前锂离子储能主要采用磷酸铁锂电池技术。

二、采集方案介绍

(1)采用AD芯片实现的电芯采集

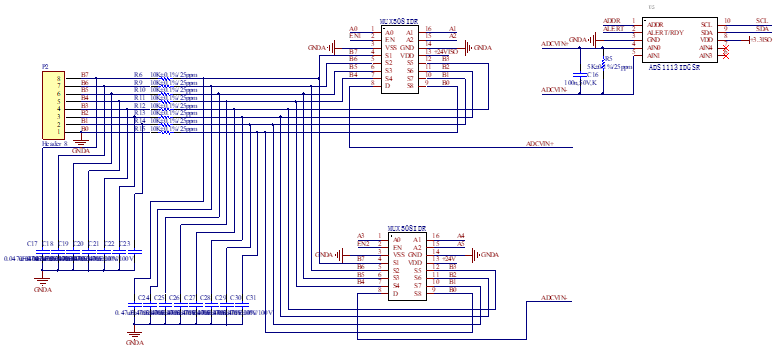

无论是新能源乘用车还是储能方面都对BMS行业提出了新的需求和标准。而BMS技术中一个很关键的技术就是电芯参数的采集与防护,即所谓的AFE技术。早期没有AFE芯片,电芯的采集基本上是用AD芯片逐个依次采集。用电子开关来实现依次切换的目的。其方案大致如下图所示:

图1 AD芯片逐个依次采集方案

其原理为采用2个电子开关,同一时间,上开关选通一路,下开关选通一路,(电子开关采用TI的MUX5081DR,通过3个地址来配置哪一路选通)。切换过程中确保上开关和下开关的选通为相邻的2位,切上开关选通的为高位。选通的两路数据通过ADI的ADS1113IDGSR实现差分采集,并转化成I2C信号给MCU通信。

这种采集方式采集速率和精度都不是很高,一般采集精度要达到14位才能达到电芯采集的要求。这种采集方式目前在一些特殊电芯的采集上还会用到,比如镍铬、镍氢、铅酸电池上。因为这集中电芯大多是以成组的方式出现。我们大多以这一组作为一个电芯来处理,而这一组的电压一般会大于5V,比如我们熟悉的铅酸一组12V。此时就需要这种方案来实现分压采集。

(2) 单节电芯保护芯片实现的电芯保护

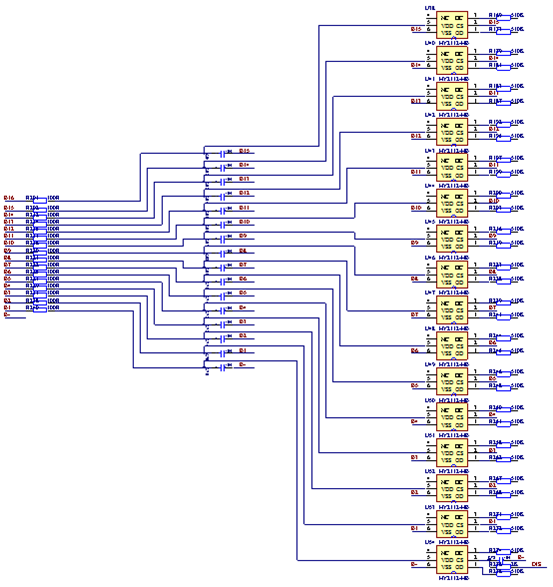

市面上还有一种简易的单节电芯采集方案,其特点为每一节电芯都是单个芯片独立保护。如下图所示:

图2 单节电芯采集方案

该芯片HY2112-BB可实现单体电压过高、过低保护,充电检测和充放电控制。动作方式主要以输出的驱动引脚驱动外接MOS实现。

(3) 多节电芯保护芯片实现的电芯保护

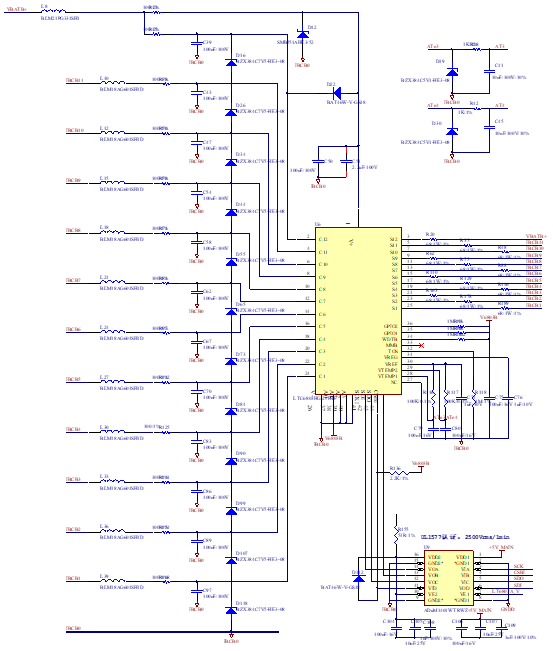

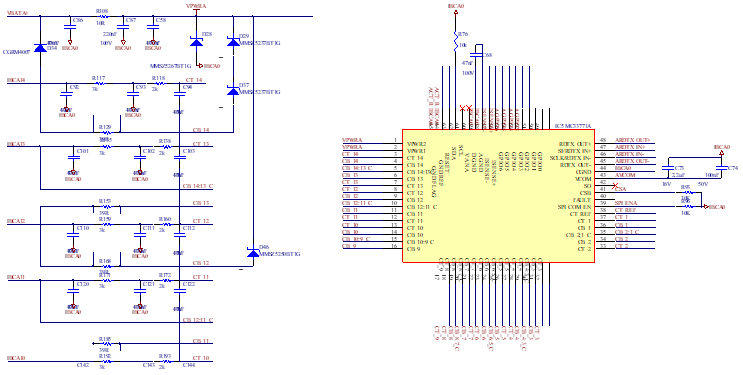

多节电芯采集芯片目前市面上主要有4串的,7串的,8串的,12串的,14串的,16串的。其中以12串、14串的居多。其中比较典型的是ADI的LTC6803HG以及NXP的MC33771A。如下图所示:

图3 比亚迪的4串的BM3451采集芯片方案

图4 ADI的12串的LTC6803HG的采集方案

图5 NXP的14串的MC33771的采集方案

NXP的14串的MC33771这两款采集除了电芯电压采集、噪声滤波、自身功能监测、集成内部均衡MOS外还有多路温度采集,另外MC33771自带了内部电流采集,简化了BMS电流采集回路。

三、英飞凌新款TLE9018DQK的AFE采集方案

英飞凌AFE采集方案前期主要是TLE9012,相较于其他芯片,该芯片的最大特点在于集成了压力与温度补偿功能。该功能能使芯片在特殊环境中依然保持良好的采集精度。缺点主要是串数相对较少,在串并组合上有局限性。而TLE9018DQK是在TLE9012的基础上发展来的,其功能特点主要有如下几点:

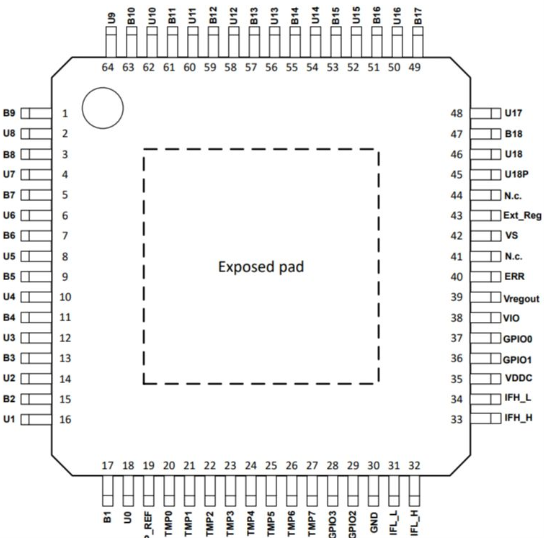

图6 TLE9012外围引脚图

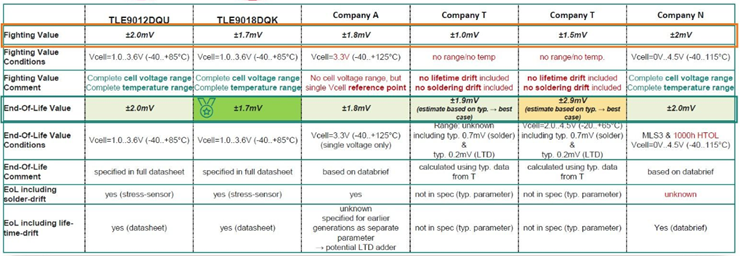

TLE9018DQK适合应用在HEV、PHEV、BEV、储能等产品应用上。其封装形式为:PG-FQLP-64。允许的最大温度范围为--40-150℃。TLE9018与其他芯片技术参数的对比可参照下图:

图7 TLE9018与其他芯片技术参数的对比图

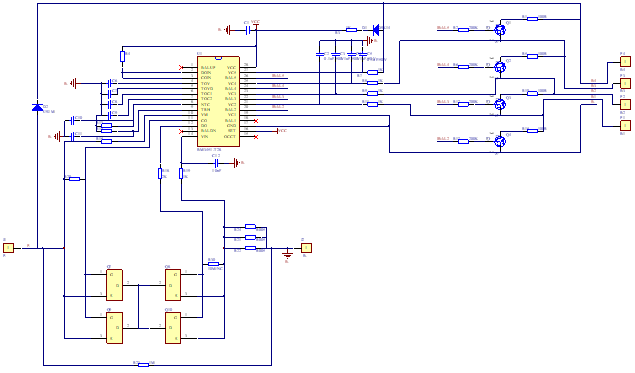

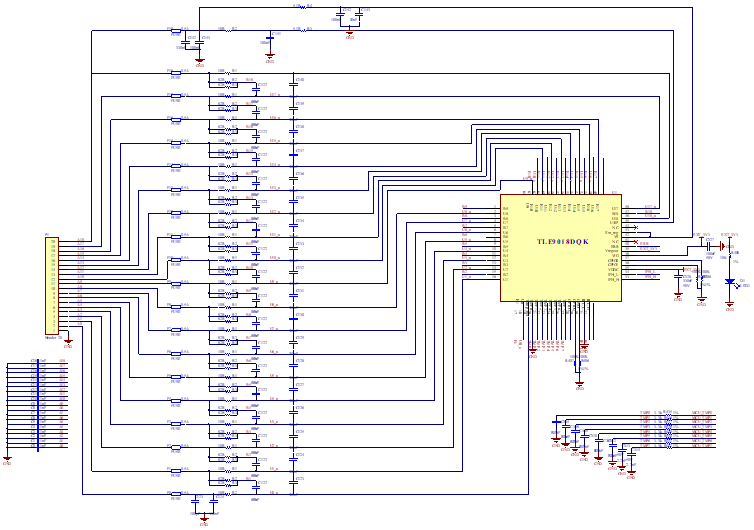

这里针对TLE9018DQK,做了一套电芯采集方案,如下图所示。

图8 基于TLE9018DQK的电芯采集方案

图8 基于TLE9018DQK的电芯采集方案

因为TLE9018DQK内部自带被动均衡MOS,所以外部均衡回路只需接限流电阻即可,考虑在最大均衡电流下的电阻功率问题,采用2个82R,封装2512的功率电阻并联的形式以提高可靠性。8路温度采集经过3.3K限流电阻到MCU。外接100K的NTC温感进行温度采集。温感如果用不了这么多,不用的引脚必须下拉到地端。

IFL_L,IFL_H,IFH_L,IFH_H,四个引脚外接到英飞凌的隔离通信芯片TLE9015,可实现多级串联的菊花链通信方式。ERR引脚直接连接到MCU,可以把芯片的当前状态反馈给MCU。芯片自带4个GPIO引脚,可控制外部的指示灯、报警器等,这里暂时不用,所以直接下拉接地。

扫一扫订阅新闻邮件,及时获取最新技术资讯