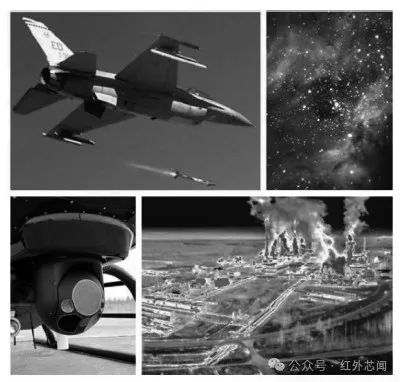

锑化铟(InSb)材料因其特殊性质,因其不但具有极高的电子迁移率和极小的电子质量等特殊性质,是一种重要的中波红外探测、霍尔元件材料。这些部件又被应用于天文观测、制导、气体探测等军事以及民用领域(如图1所示)。该材料现仍为应用最广泛的中波红外探测材料。

图1 InSb材料在红外探测领域方面的应用

据麦姆斯咨询报道,近期,中国电子科技集团公司第十一研究所的科研团队在《激光与红外》期刊上发表了以“锑化铟单晶材料研究进展”为主题的文章。该文章第一作者为折伟林。

本文总结了InSb材料的需求现状以及国内外主流InSb材料厂商的研究进展,重点介绍了中国电子科技集团公司第十一研究所在InSb材料方面的最新研究进展。最后,本文提出了InSb材料未来发展趋势。

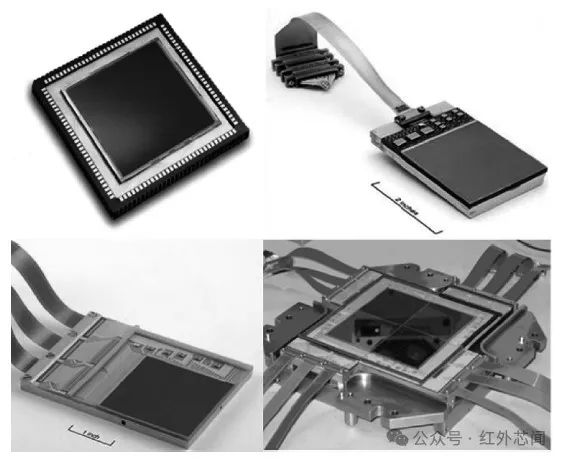

近几十年InSb红外探测器由单元、多元、线列向着焦平面阵列(FPA)探测器发展,现在已经能够批量化生产较小规模焦平面探测器,并研发出超大规模探测器件。例如以色列SCD公司的型号为HERCULES、Blackbird等InSb探测器均可批

量化生产。美国L3Harris公司已可批量生产1024 × 1024(25 μm)探测器,同时研制出4096 × 4096(15 μm),8 k×8 k等大面阵InSb红外探测器。美国Raytheon公司研制出型号为ALLADIN的1024 × 1024(27 μm)以及型号为ORION以及Phoenix的2 k × 2 k(25 μm),同时还完成了4 k × 4 k拼接InSb探测器的研制,如图2所示。美国Teledyne FLIR公司可批量生产多个像元间距的640 × 512 InSb红外焦平面探测器,并研制出2048 × 2048等规格的超大面阵InSb红外探测器等等。国内包括中航凯迈(上海)红外科技有限公司以及中国电科11所均研制出1280 ×1024 InSb红外焦平面探测器,同时较小面阵规格的InSb探测器也已大规模量产。

图2 美国Retheon公司的1 k × 1 k、2 k ×2 k、4 k拼接InSb探测器图

随着国内外较小规格探测器的大规模量产和超大规模InSb探测器的研制成功,其对标准InSb晶片以及大尺寸InSb晶片的需求越来越急迫。晶片的标准化,使得工艺线能够使用Si、GaAs等成熟半导体的材料加工设备以及器件流片工艺设备进行标准化生产,从而能够提高效率,降低成本。同时因为Si、GaAs工艺设备的成熟化程度高,制备出的材料、器件质量也能随之提升。晶片质量方面例如影响探测器性能的位错密度、载流子浓度、总厚度变化(TTV)等晶片关键指标的优劣以及一致性会很大程度上影响到生产出的探测器合格率以及一致性。材料尺寸的提升,能够使得单片材料产出的芯片数量增加,成本降低,同时能够满足超大规模探测器研制的需求。

现国外的主流InSb材料生产商有加拿大5N Plus、英国IQE、俄罗斯的Giredmet JSC、比利时的Azelis等公司,各公司在InSb材料方面的研究进展如下。

加拿大5N Plus集团

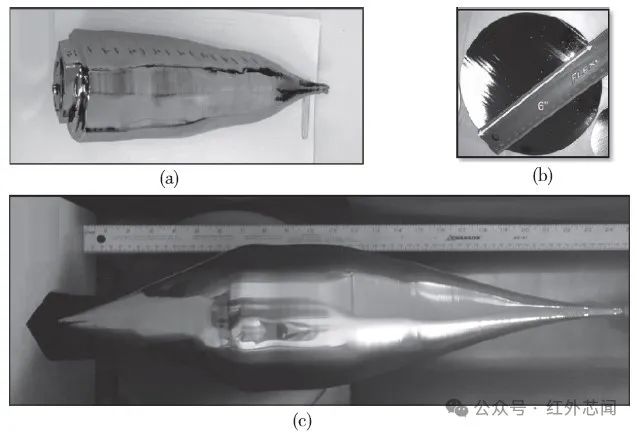

5N Plus公司成立于2000年,后来收购了Firbird公司。经过多年的发展,该公司已经能够批量生产2~5 in InSb材料,并在2016年成功研制出6 in InSb晶体材料。近些年5N Plus集团在InSb材料方面的研究主要为针对低位错密度和高电学均匀性这两个对于FPA性能影响最大的参数进行工艺优化,同时改变了晶体生长的方向,由常用的<n11>晶向(n>1)转变为<111>晶向,很大程度上提高

了单根晶体的出片数和出片总面积,如图3(a)典型的偏离对称轴生长的InSb晶体,将{111}平面置于一侧。图3(b)从图1c中所示的大尺寸沿对称轴方向生长{111}InSb晶体切割的直径为6英寸的晶片。图3(c)采用沿对称轴方向生长的直径为6英寸的InSb晶体。图4所示。同时该团队为了克服<111>晶向生长晶体的位错增殖和因小平面效应导致的电学参数不均匀等问题,对晶体生长工艺进行了优化,获得了EPD<5 cm⁻²的6 in InSb晶体。

图3 5N Plus制造的晶体和晶片

英国IQE集团

IQE集团下属的Wafertech以及Galaxy Compound公司均为研制生产InSb单晶材料的著名公司。近些年该公司在InSb材料研究方面主要集中在两个方面,第一个方面是提升4″~5″产品的质量和标准化,使其生长质量和工艺控制达到了与GaAs和InP等大量制备半导体相一致的水平,5″晶体平均EPD<5 cm⁻²,5″晶片p-v平整度<5 μm的通过率提升至98%;第二个方面是提升InSb材料的尺寸,主要是针对6″InSb晶体的低位错生长和Epiready晶片制备工艺进行研究,获得的6″InSb晶体EPD<5 cm⁻²,6″晶片总厚度变化(TTV)达到<7 μm,表面粗糙度(RMS)测量值中除了边缘第5点较大外,其他点均为<0.5 nm,制备出的6 in InSb晶体横截面如图4所示。

图4 >6″InSb晶体的横截面

俄罗斯联邦国家稀有金属工业研究与发展机构

俄罗斯联邦国家稀有金属工业研究与发展机构(Giredmet JSC)在2021年研发出<100>晶向4 in InSb晶体同时对该晶体进行了位错密度(EPD)以及电学参数的表征,如图5所示。该晶体位错密度达到≤100 cm⁻²,导电类型为N型,载流子浓度为(1.6~8.1)×10¹⁴ cm⁻³,载流子迁移率为(3.0~5.4)×10⁵ cm²/(V·s)。

图5 俄罗斯Giredmet JSC4英寸<100>晶向InSb晶体

国内研究进展

国内从事大尺寸InSb晶体材料研究的主要有中国电科11所、云南昆物新跃光电科技有限公司等。各研究机构及公司在InSb材料方面的研制进展如下所示。

云南昆物新跃光电科技有限公司

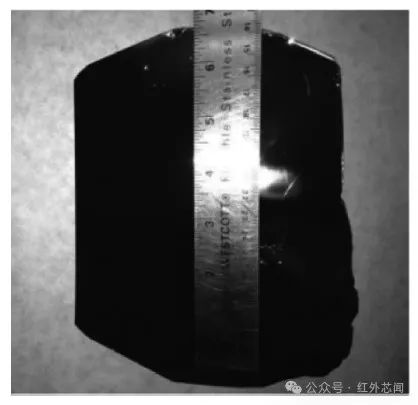

云南昆物新跃光电科技有限公司隶属于夜视科技集团,夜视科技集团是由昆明物理研究所等三家单位重组成立。该公司在2007年公开报道了其研制的60 mm直径<111>晶向InSb晶片材料以及46 mm直径<211>晶向InSb晶片材料,如图6所示。在2022年该公司通过优化原材料提纯工艺,优化晶体生长温场设计等措施,成功研制出位错密度≤80 cm⁻²的4 in InSb晶体材料,如图7所示,但是尚未有4 in InSb晶片材料的报道。

图6 云南昆物新跃光电科技有限公司46 mm、60 mm InSb材料

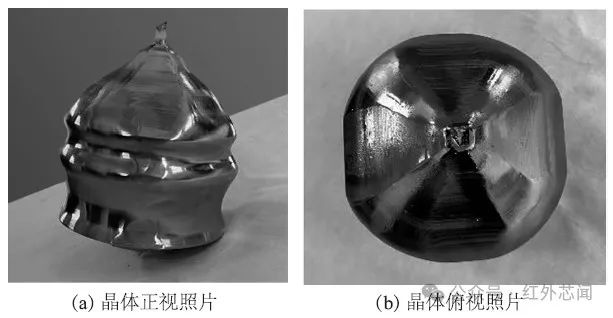

图7 云南昆物新跃光电科技有限公司4 in InSb晶体

中国电科11所研究进展

中国电科11所隶属于中国电子科技集团公司,从1966年开始进行InSb晶体材料的研制,至今已经积累了丰富的生产科研经验。中国电科11所在2009年研制成功3 in InSb晶体材料,2018年研制成功4 in InSb晶片材料并实现小批量生产,2020年进一步提升了4 in InSb晶片材料的质量,2021年研制出5 in InSb晶片材料,至今中电科11所一直致力于InSb单晶材料的研究,在大尺寸、高质量、标准化、工程化等方面获得了显著的成果,具体进展如下。

尺寸控制

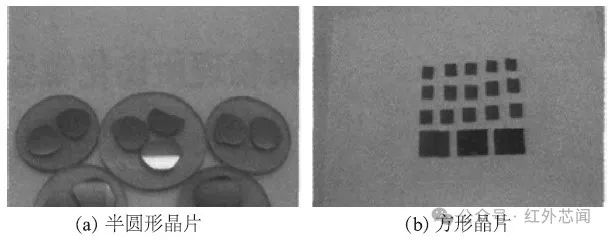

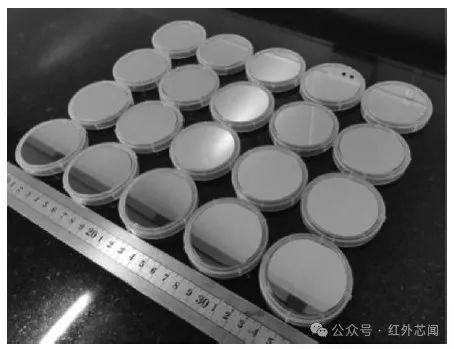

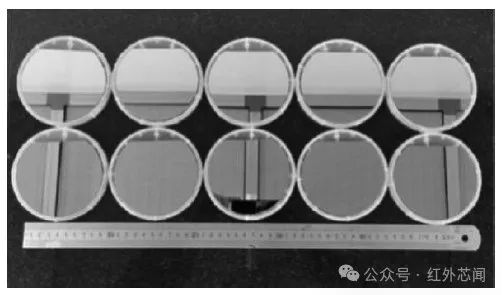

相对于小尺寸InSb晶体生长,大尺寸InSb晶体生长所需的加热功率变大,等径长度也明显变长,其直径的非线性、时变、大滞后现象更为严重。由于直径变化信号对控制信号反应的滞后以及非线性效应,晶体生长时的温场发生震荡,导致晶体直径出现起伏。中国电科11所通过优化晶体直径计算方法,实现晶体直径的实时准确测量;通过优化热场结构,降低热场的热容量和热惯性;通过在控制公式中增加温场影响综合因子来进一步提高控制精准度。最终获得了2、3、4 in的InSb晶体稳定拉制,能够批量生产2、3、4 in InSb抛光片产品,同时在2021年完成5 in InSb晶体的拉制,如图8~11所示。

图8 中国电科11所2~4英寸InSb标准化晶片照片

图9 中国电科11所2 in InSb晶片批量产品

图10 中国电科11所4 in InSb晶片批量产品

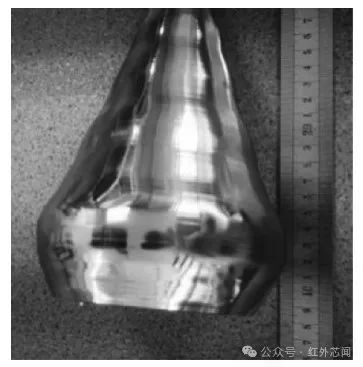

图11 中国电科11所5 in InSb材料

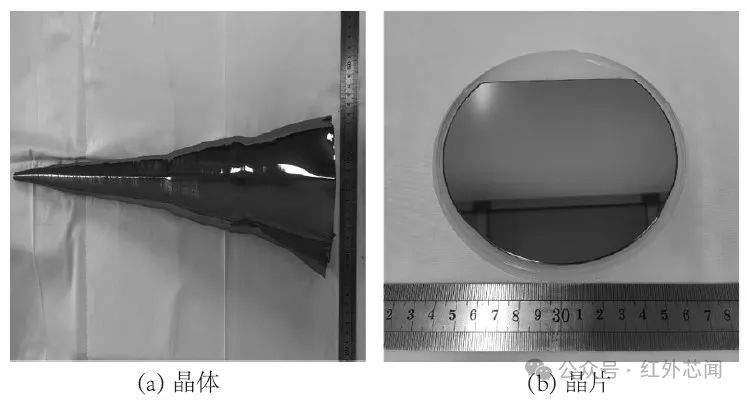

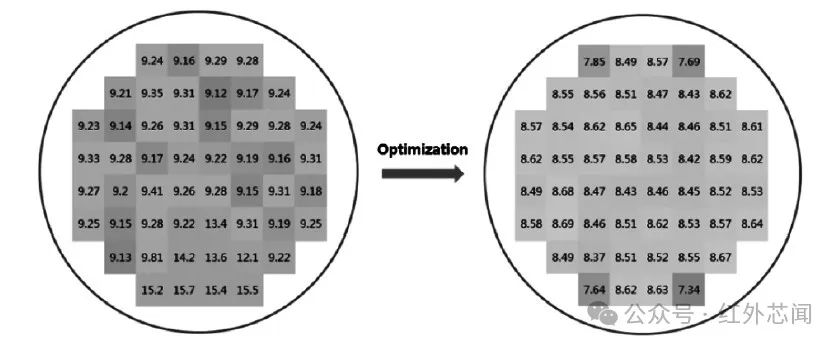

电学参数均匀性控制

锑化铟晶体电学参数均匀性分为沿晶体生长方向的轴向电学参数均匀性及垂直于晶体生长方向的径向电学参数均匀性。因常用的掺杂元素为元素碲(Te),Te在锑化铟单晶中的分凝系数<1,所以随着晶体生长长度的增加,Te沿晶体轴向的分布有较大差异,导致晶体轴向电学参数不均匀。低温生长的锑化铟晶体其小平面效应更为明显,使得晶体生长时,小平面区域和非小平面区域的Te元素掺入量不同,导致晶体径向电学参数不均匀。针对轴向掺杂不均匀问题,调整了晶体全程的生长速度以及转速,通过控制Te元素的有效分凝系数来降低晶体轴向的Te元素不均匀性,从而提高了晶体轴向的电学参数均匀性。针对径向掺杂不均匀问题,通过稳定控制晶体生长固液界面,尽量控制小平面区域大小,从而提高了晶体径向的电学参数均匀性。在液氮温度下通过霍尔测试测得头中尾载流子浓度分布范围由之前的(8.5~10.5)××10¹⁴ cm⁻³优化至(9.5~10)××10¹⁴ cm⁻³,大大缩小了载流子浓度分布范围,如图12所示。图13中的片上载流子浓度相对标准偏差由19.3%降低至3.1%。

图12 InSb晶体头中尾载流子浓度优化前后图

图13 InSb晶片载流子浓度分布图

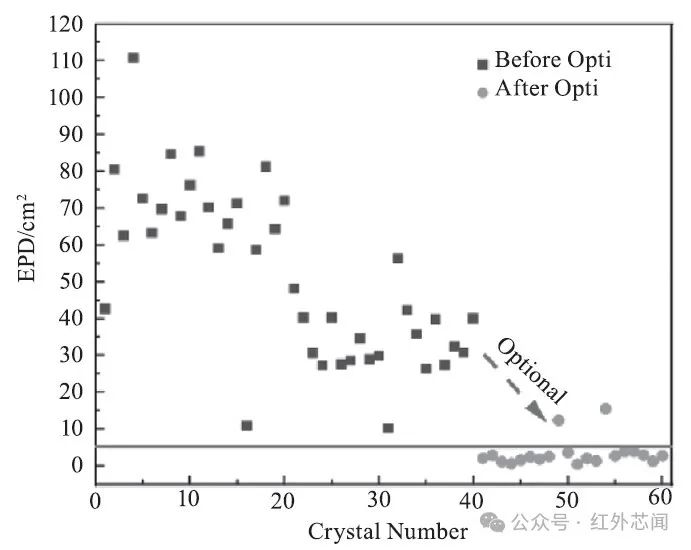

位错缺陷控制

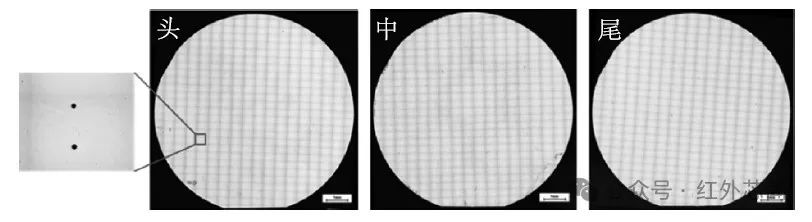

InSb材料导热较差,在晶体生长时,晶体中心与边缘温差大,同时该材料临界剪切应力小,极易因热应力而导致位错缺陷增殖。这种情况会随着晶体直径的增加而更为严重。中国电科11所通过“零缺陷损伤”籽晶制备技术,优化热场结构,获得合适的轴向径向温度梯度,同时降低原材料中的颗粒沾污,最终降低了晶体的位错缺陷,位错密度由最早的≤100 cm⁻²,逐渐降低至≤50 cm⁻²,近期进一步优化至≤5 cm⁻²。晶体头中尾位错极少且分布均匀,同时晶体间位错密度一致性较高,如图14、15所示。

图14 晶体头中尾位错分布图

图15 晶体位错密度优化前后对比

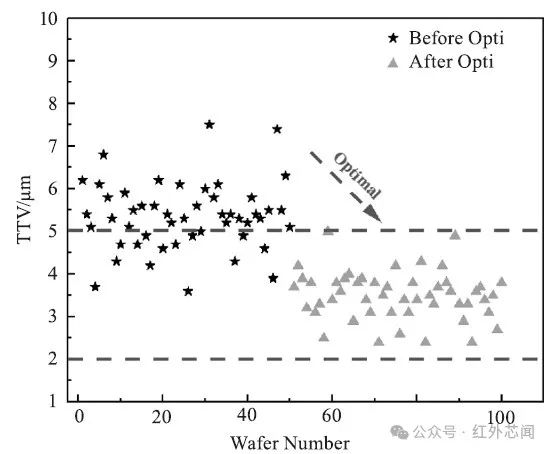

几何、表面参数控制

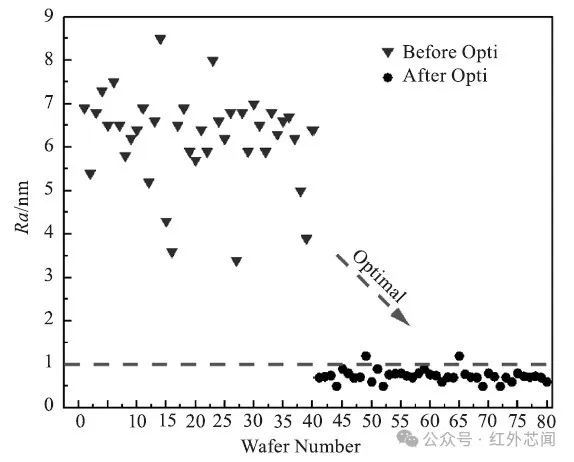

InSb性质软脆,莫氏硬度仅为4左右,且表面性质活泼,极易氧化,所以该材料加工难度较大。大尺寸的InSb晶片在研磨、抛光等加工过程中,由于面积的增加,加工速度直线下降,而且加工料在晶片的径向分布上的差异会增大,会造成晶片不同位置的去除速率差异,从而使晶片的TTV、Warp等几何参数变差。同时抛光工艺的不佳会导致晶片表面出现严重的划痕、亮点、橘皮等缺陷。中国电科11所通过发明一种新的大尺寸InSb晶体切割、粘片方法,同时优化研磨、抛光工艺均匀性,最终提高了晶片几何、表面参数。使用无接触晶片检测系统对InSb抛光晶片的几何参数进行检测,TTV分布范围由之前的3~8 μm降低至2~5 μm,如图16所示。使用原子力显微镜对2 in InSb抛光晶片表面粗糙度进行测量,表面粗糙度(Ra)分布范围由之前的3~9 nm优化为0.5~1 nm,如图17所示。5 in InSb晶片TTV达到≤10 μm,表面粗糙度≤1 nm。

图16 优化前后InSb晶片TTV分布图

图17 优化前后InSb晶片表面粗糙度(Ra)分布图

器件验证

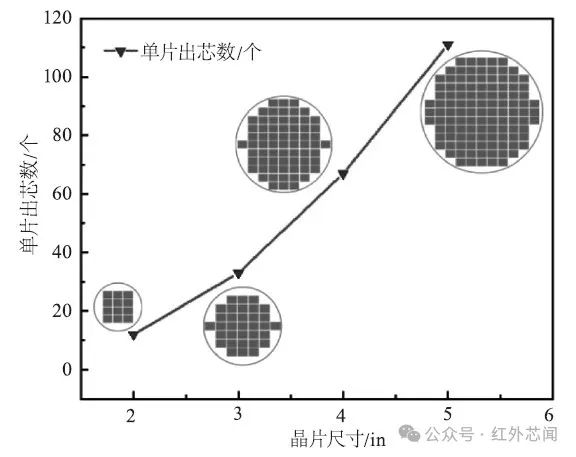

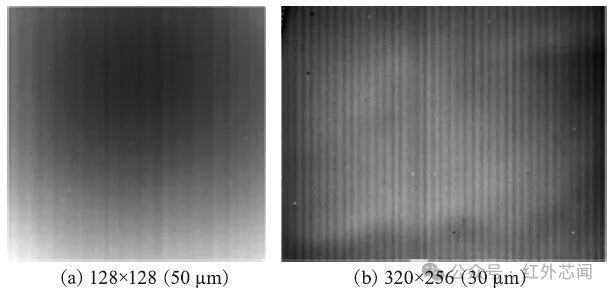

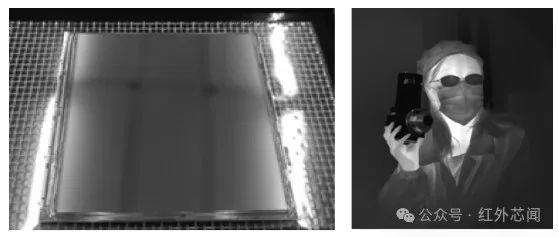

多年来中国电科11所使用自制的InSb材料制备了单多元、线列、焦平面InSb器件,例如128×128、256×256、320×256、640×512、1280×1024等不同规格的InSb红外焦平面探测器件,器件性能较为优异。随着晶片材料尺寸的增加,单片晶片上可产出的芯片数量成倍数增加,以320×256(30 μm)InSb焦平面探测芯片为例,2 in晶片上可产出12个芯片,而5in晶片可产出111个芯片,单片晶片出芯率达到将近10倍,能够有效支撑二代InSb焦平面组件的产能增加以及成本降低,如图18所示。制备的128×128(50 μm)、320×256(30 μm)InSb红外探测器信号响应较优,盲元率低,如图19所示。研制的1280×1024(25 μm)InSb焦平面探测器平均峰值探测器达到9.54×10¹¹ cm· Hz¹/²· W⁻¹,有效像元率达到99.69%,芯片及成像如图20所示。

图18 单片材料的出芯数量随晶片尺寸的变化曲线

图19 128×128(50 μm)、320×256(30 μm)InSb探测器信号响应图

图20 中国电科11所研制出的1280×1024(25 μm)InSb红外焦平面探测器芯片以及成像照片

本文介绍了InSb单晶材料的国内外研制进展情况,重点介绍了中电科11所的最新进展。目前中国电科11所突破了晶体尺寸控制、位错缺陷控制、电学参数均匀性控制,几何、表面参数控制等晶体生长、晶片加工关键技术,实现了2~4 in InSb晶片的批量化生产,同时产品已经完成一代向二代高质量产品的迭代,材料位错密度达到≤5 cm⁻²,TTV≤5 μm,轴向径向电学参数分布更为均匀,在这些关键指标方面与国外同尺寸产品水平相当。在大尺寸InSb材料研制方面,中国电科11所已经完成5 in InSb材料的研制。这都很好的支撑了一二代InSb红外探测器生产的批量化、低成本化,同时支撑了三代大面阵、超大面阵InSb红外焦平面探测器的研制。虽然国内在近些年已经取得了不错的成绩,但是在材料尺寸、自动化、批量化等方面与国外领先水平相比尚存在一定的差距,所以国内各厂商需要在这些方面进一步投入资金以及人才力量,尽快实现6 in甚至更大尺寸InSb材料的研制同时进一步提高工艺线自动化改进。

DOI: 10.3969/j.issn.1001-5078.2024.02.011

延伸阅读:

《新兴图像传感器技术及市场-2024版》

《光谱成像市场和趋势-2022版》