点击蓝字 关注我们

芯报告

Silicon Carbide

本期“芯报告”话题:

Clas-SiC:碳化硅晶圆生产规模扩大以满足全球电气化需求

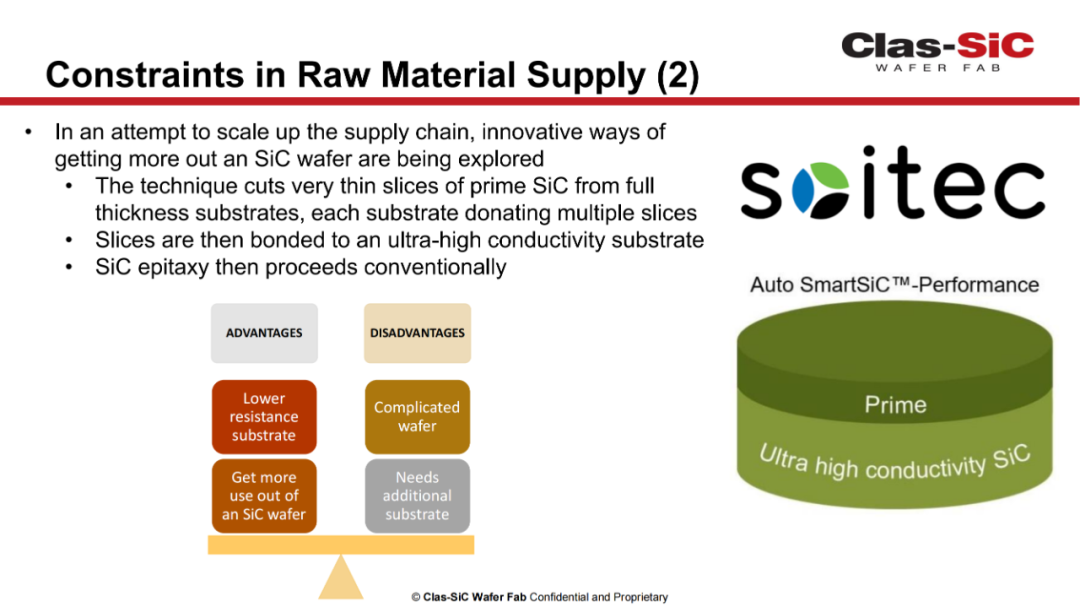

◎ 原材料供应方面的限制

◎ 晶圆制造能力的限制

◎ 需要扩大投资规模

◎ 通过增加碳化硅晶圆尺寸来扩大规模

◎ 为更高电压扩大规模

◎ 通过获取更多芯片/晶圆来扩大规模

◎ 通过创新实现规模扩大

将晶圆尺寸从4英寸扩大到6英寸,使晶圆面积增加了2.25倍:

晶圆厚度保持在350微米。

进口晶圆/外延的价格确实有所增加。

但晶圆制造成本保持不变。

因此,每片芯片的成本降低了。

预计将晶圆尺寸从6英寸扩大到8英寸将带来类似的好处。

晶圆面积增加了1.77倍。

但晶圆厚度增加到500微米。

因此,8英寸过渡的成本效益将更具挑战性。

此外,8英寸晶圆的供应非常有限。

扩大到8英寸在技术上似乎是具有挑战性的,无论是对于晶圆、外延还是两者兼而有之。

预计6英寸/8英寸的过渡将明显比4英寸/6英寸的过渡慢。

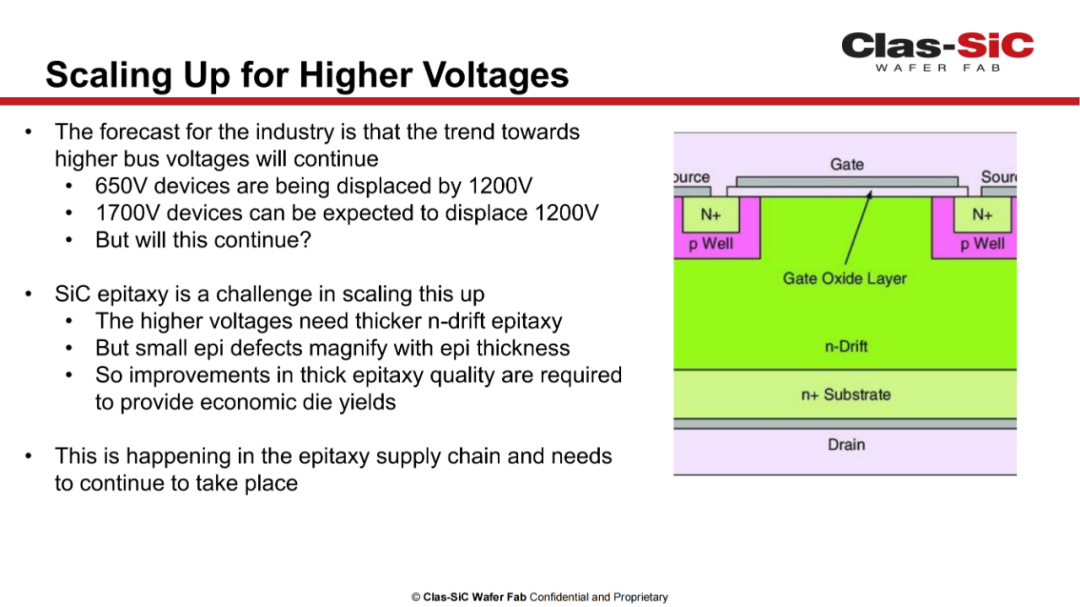

该行业的预测是,朝着更高电压的趋势将会持续:

650V器件正在被1200V器件替代。

预计1700V器件将替代1200V器件。

但这个趋势会持续下去吗?

在扩大规模时,碳化硅外延面临挑战。

更高的电压需要更厚的n-漂移外延。

但随着外延厚度的增加,小的外延缺陷会放大。

因此,需要改进厚外延的质量,以提供经济的晶元产量。

这正在外延供应链中发生,并需要继续进行。

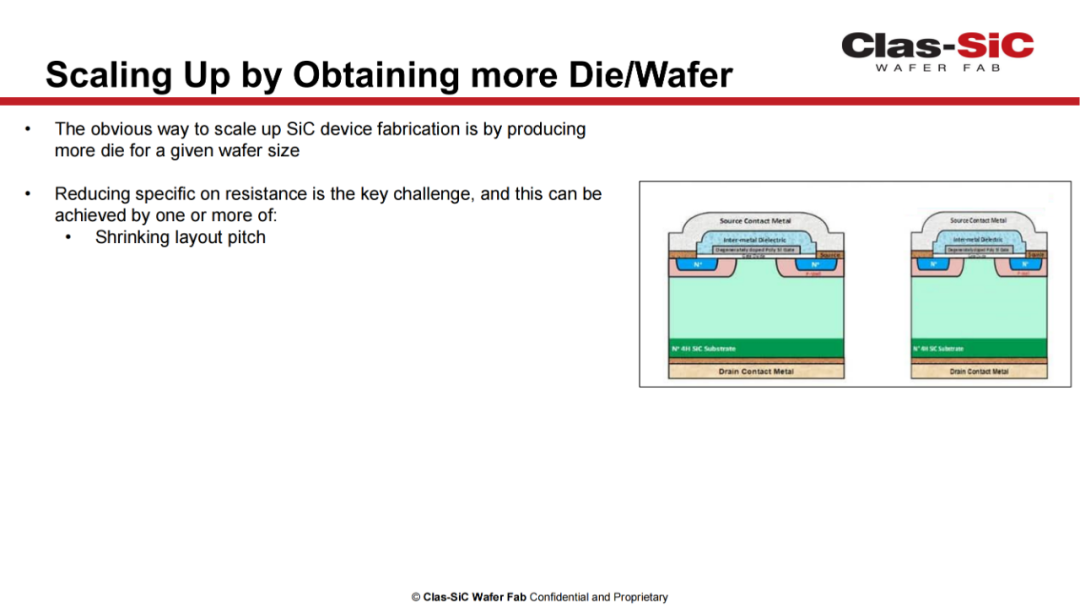

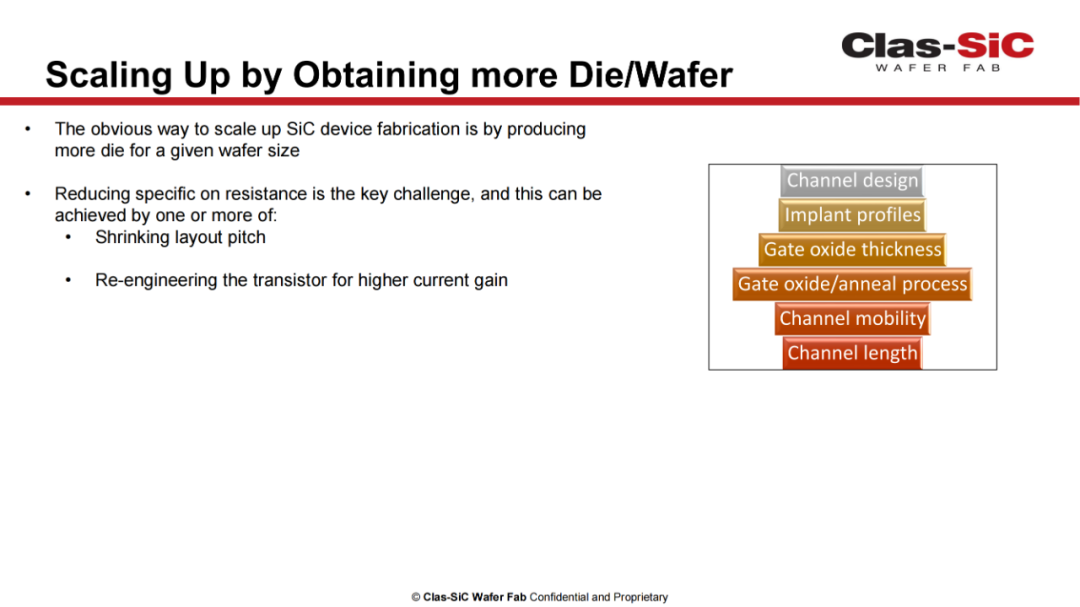

扩大碳化硅(SiC)器件制造的明显方法是在给定晶圆尺寸的情况下生产更多芯片:

降低特定导通电阻是关键挑战,可以通过以下一种或多种方式实现:

缩小布局间距

明显的扩大碳化硅(SiC)器件制造的方法是在给定的晶圆尺寸下生产更多芯片:

降低特定导通电阻是关键挑战,可以通过以下一种或多种方式实现:

缩小布局间距

对晶体管进行重新设计以获得更高的电流增益

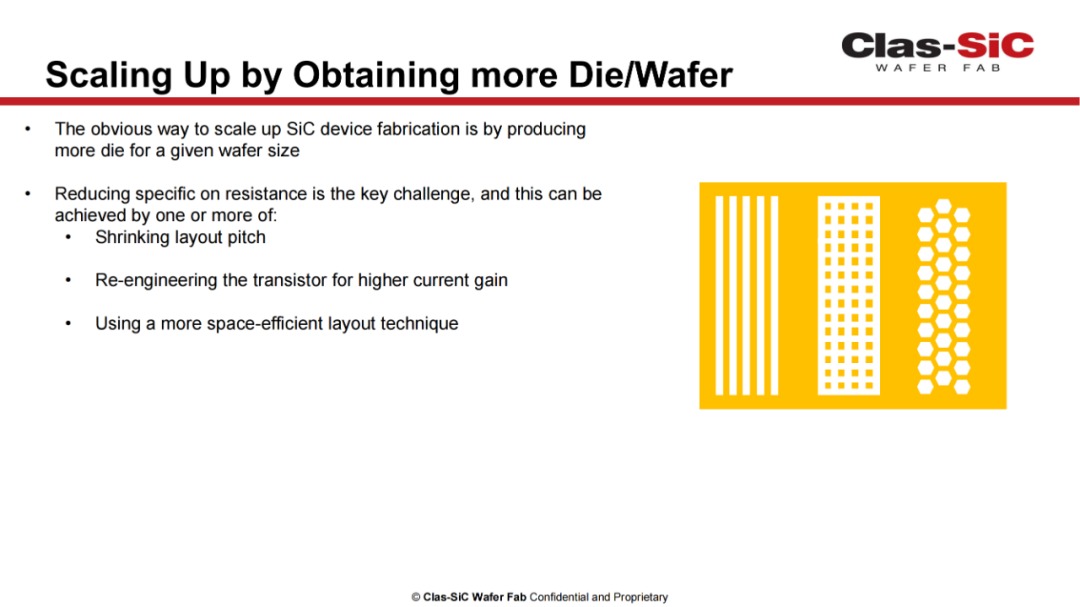

显而易见,扩大碳化硅(SiC)器件制造的方法是在给定的晶圆尺寸下生产更多芯片。降低特定导通电阻是关键挑战,而这可以通过以下一种或多种方式来实现:缩小布局间距,对晶体管进行重新设计以提高电流增益,以及采用更节省空间的布局技术。

显而易见,扩大碳化硅(SiC)器件制造的明显方法是在给定的晶圆尺寸下生产更多芯片:

降低特定导通电阻是关键挑战,而这可以通过以下一种或多种方式来实现:

缩小布局间距

对晶体管进行重新设计以获得更高的电流增益

使用更节省空间的布局技术

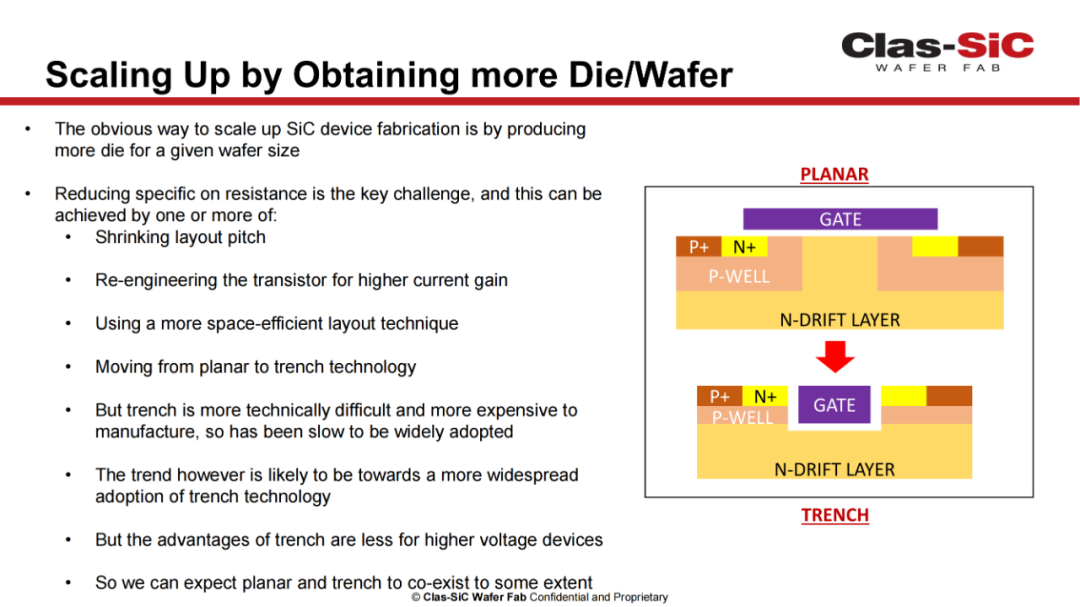

从平面技术转向沟槽技术

但沟槽技术在技术上更为困难且制造成本更高,因此在广泛采用上进展较慢。

然而,趋势可能是朝着更广泛采用沟槽技术的方向发展。

但沟槽的优势对于更高电压的器件来说较小。

因此,我们可以预期平面技术和沟槽技术在某种程度上共存

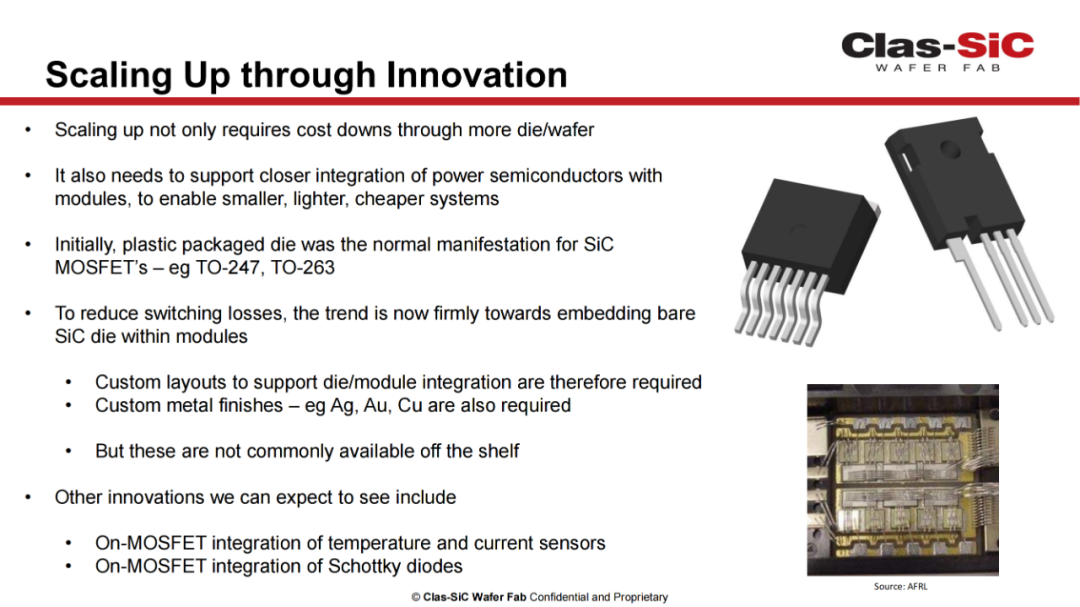

扩大规模不仅需要通过更多的晶片/晶圆来降低成本:

它还需要支持功率半导体与模块更紧密集成,以实现更小、更轻、更便宜的系统。

最初,塑料封装的晶片是碳化硅(SiC)MOSFET的常见形式,例如TO-247、TO-263。

为了减小开关损耗,现在的趋势坚定地朝着在模块内嵌入裸露的SiC晶片方向发展。

因此,需要定制的布局来支持晶片/模块的集成。

也需要定制的金属表面处理,例如银、金、铜。

但这些通常不是现成的产品。

我们可以预期看到的其他创新包括:

在MOSFET上集成温度和电流传感器

在MOSFET上集成肖特基二极管

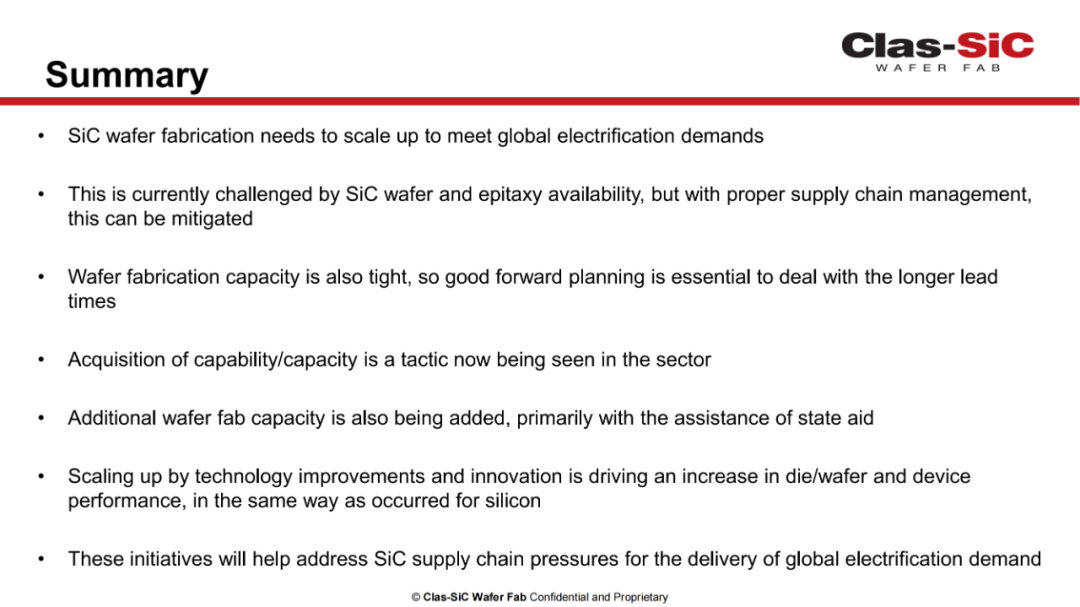

碳化硅(SiC)晶圆制造需要扩大规模以满足全球电气化需求。

目前,SiC晶圆和外延的供应存在挑战,但通过合适的供应链管理,这个问题可以得到缓解。

晶圆制造能力也很紧张,因此良好的前瞻性规划对于处理较长的交货周期至关重要。

目前,该行业正在采取增强能力/产能的策略。

还在增加额外的晶圆厂产能,主要得益于国家援助。

通过技术改进和创新进行扩大规模,推动了芯片/晶圆和器件性能的提高,就像硅发展时发生的那样。

这些举措将有助于应对SiC供应链在交付全球电气化需求方面的压力。

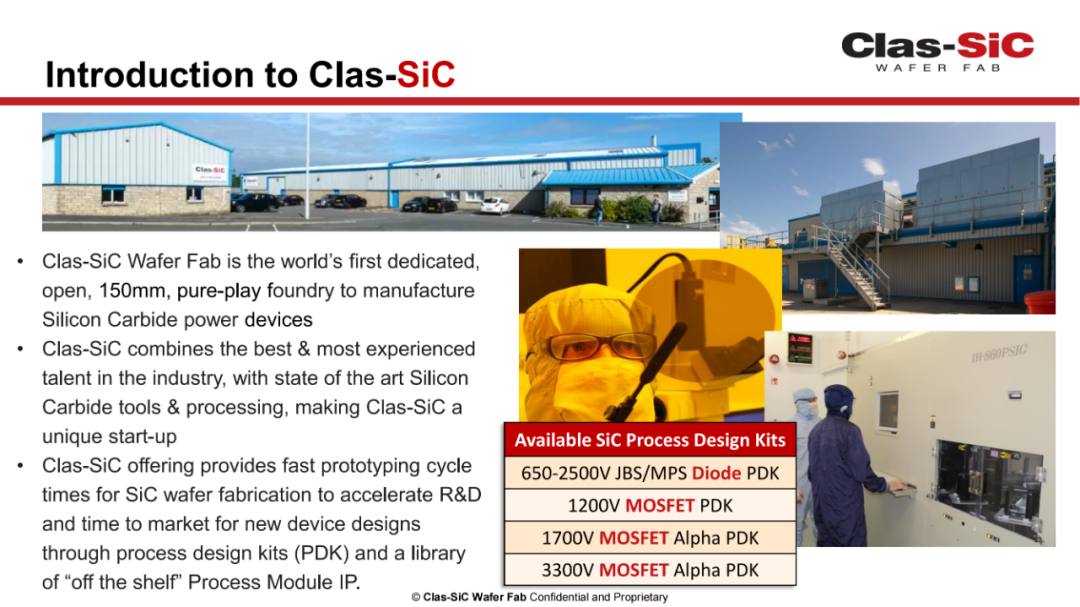

2023年12月19日,苏格兰碳化硅晶圆厂Clas-SiC 计划融资2400万英镑(约2.18亿人民币)用于SiC的扩产,预计将产能扩充2.5倍。这笔资金将用于扩大洁净室空间、工艺开发及设备购置。据了解,2024年,Clas-SiC 的70%的工厂产能已分配完毕。订单量较为健康,被认为是现在是扩产的最佳时机。

据Clas-SiC新任首席执行官Jen Walls介绍,他们正在开发用于MOSFET的3.3 kV工艺设计套件,未来将持续专注于新工艺开发。

Clas-SiC是全球第一家专门的6英寸碳化硅晶圆代工厂,能够生产碳化硅功率二极管和MOSFET,具有中低规模的SiC产能。

如需完整文档请添加微信

*免责声明:本文由作者原创。文章内容系作者个人观点,碳化硅芯观察转载仅为了传达观点,仅代表碳化硅芯观察对该观点赞同或支持,如果有任何异议,欢迎联系碳化硅芯观察。