激光加工是目前金刚石的主流加工方法,相较于传统的机械加工形式,激光加工精度高、效率高、普适性强,因而在金刚石切割、微孔成型、微槽道加工及平整化等方面均得到广泛应用。文中阐述了金刚石激光加工原理,介绍了不同类型激光与金刚石材料相互作用机制,重点总结了近几年多种激光加工金刚石模式的发展现状,分析了新型的激光加工方法的特点,探讨了现阶段激光技术在金刚石加工领域面临的问题、挑战及未来的发展趋势。关键词:金刚石;激光加工;激光切割;微孔成型;微槽道;激光平整化

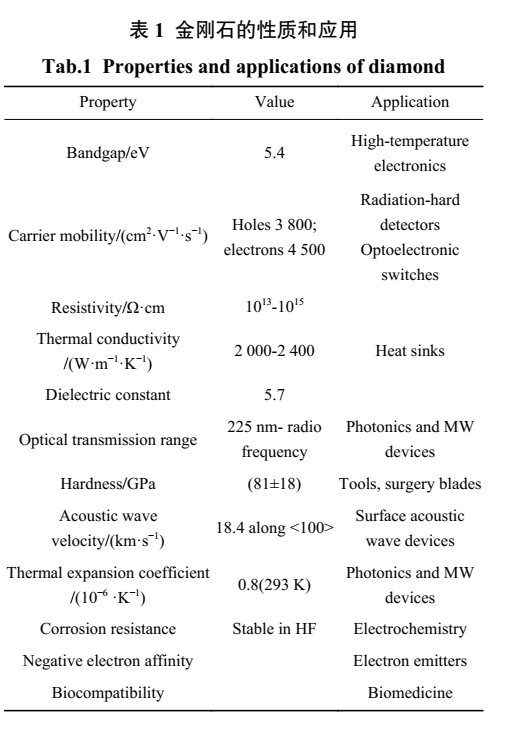

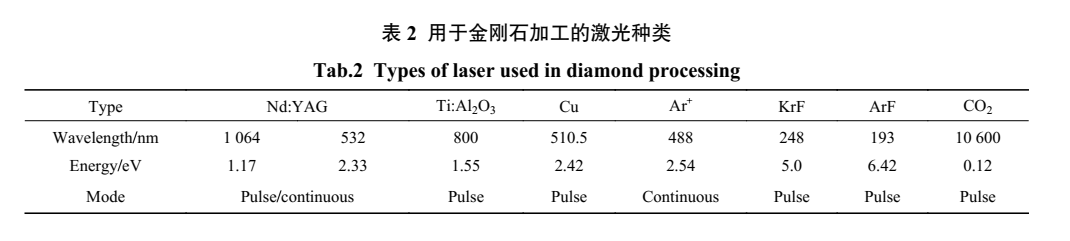

金刚石是一种独特的材料,能在多种极端环境满足应用要求,如表1所示。它在室温下具有极高的导热系数、硬度[1]、声波速度和载流子迁移率[2]。金刚石在可见光谱范围内表现出高度的透明性,使其能被广泛应用于光学窗口[3]。同时,它还是优良的绝缘体,在进行硼元素掺杂后也可以作为高质量的p型半导体。此外,它还具有独特的辐照稳定性、化学惰性、生物相容性和许多其他重要特性,这决定了金刚石材料的诸多应用。金刚石集多种优秀的性能于一身,使其成为世界上最理想的材料之一,但同时它也被称之为“最难加工”的材料,因为目前传统工艺下不存在能够同时满足加工精度和加工效率的有效加工方法。随着近年来化学气相沉积 (Chemical Vapor Deposition, CVD) 技术的快速发展,在推动人工培育钻石成本的迅速降低,促进 CVD 金刚石的广泛应用的同时,也对金刚石的精细加工也提出了迫切需求。针对金刚石的加工,目前研究人员已经应用了多种加工方法,包括电火花加工[4],磨料水射流加工[5-6], 机械加工[7-8] 以及激光加工[9] 等。在这些方法中,激光加工加工成本低,可重复性好,是一种高效可控的加工金刚石的方法[10]。早在 20 世纪 60 年代初就有关于激光加工金刚石的报道。目前在金刚石材料的激光加工研究中,主要用到的激光类型如表 2 所示。其脉冲频率大多在 0.1 Hz~100 kHz 之间,最短的脉宽为飞秒尺度。在实际加工过程中通过选择合适的激光波长、脉宽和功率等参数可以进行金刚石的高质量及特殊形状加工,其加工精度可以达到微米级别甚至纳米尺度[11-13]。针对金刚石难加工、难成型的特点,结合激光先进加工技术,文中综述了金刚石激光加工机理,对比不同类型的激光加工效果,同时对激光在金刚石切割、打孔、微槽道成型、激光平整化、激光剥离等方面的应用研究进行总结,介绍了新型的激光加工技术,对金刚石激光加工技术未来的研究方向提出了设想。

金刚石在激光加工过程中发生的升华或化学刻蚀均不是直接发生的,而是首先要经历金刚石向石墨相的转变过程,这种碳相的转变是金刚石激光加工过程中的关键点之一,金刚石材料的石墨化行为降低了其加工难度[14]。

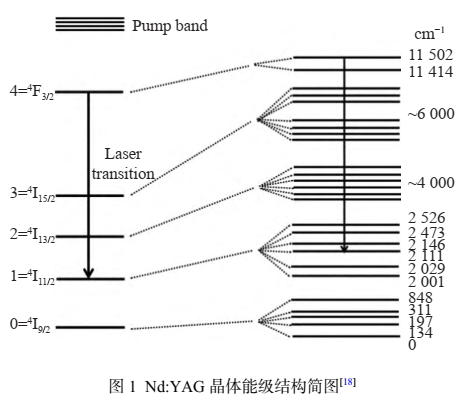

1917 年,基于量子理论爱因斯坦提出了一个崭新的概念:在物质与辐射场的相互作用中,构成物质的原子或分子可以在光子的激励下产生光子的受激发射或吸收[15],这为后续激光器的出现奠定了基础。当外来光子的频率满足能级跃迁要求,就会使原子中处于高能级的电子在外来光子的激发下向低能级跃迁,并释放与入射光子频率、传播方向、相位及偏振均相同的受激辐射光子[16]。Nd:YAG 晶体是典型的激光晶体,其结构能级简图如图 1 所示。

受激辐射光放大、集居数反转以及满足激光振荡的临界状态是激光产生的三大条件[17],而这对应了激光器泵浦源、激光工作介质和谐振腔三个基本组成结构。基于上述激光产生原理,激光是一种受激辐射相干光源,具有高亮度、高方向性、高单色性和高相干性的特点,具有极好的时间和空间控制性能。

激光烧蚀 (又称激光加工) 是通过激光束照射固体表面从而去除表面材料的过程。在低激光通量下,料吸收激光能量而加热并蒸发 (或升华)。影响激光与固体材料相互作用的因素较多,包括脉冲长度、长、激光功率、重复频率、光束特征以及固体材料

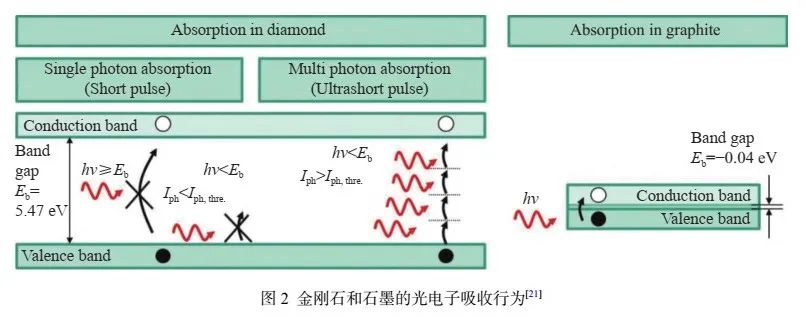

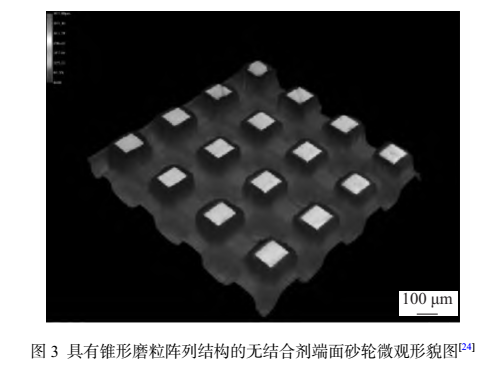

的物理性质等。在固体内部,光可发生透射、反射和吸收,只有吸收的能量才能在固体内部产生烧蚀作用,而反射和透射光影响烧蚀区域预热体积的形状及位置。激光能量在固体材料中的吸收受材料吸收系数影响,短脉冲和超短脉冲激光辐照在金刚石材料中的吸收特征存在巨大差异,见图 2。对于无杂质的单晶 金 刚 石 而 言 , 仅 对 光 子 能 量 超 过 能 带 间 隙5.4 eV) 存在有效吸收 (对应波长为 229 nm[19])。然而,在实际的加工过程中,常使用 532 nm(绿光) 和1064 nm(近红外) 激光进行加工,在理想情况下,这些波长的激光并不能被无杂质的金刚石吸收,而金刚石的能带结构受其本征和非本征缺陷的强烈影响,包括晶界、晶体缺陷、非金刚石相以及掺杂原子等[20]。这些 缺 陷 还 会 使 金 刚 石 的 激 光 烧 蚀 阈 值 (ablation threshold) 降低,高浓度的缺陷对应于低的烧蚀阈值,有利于激光加工。而对于超短脉冲激光辐照过程中发生的多光子吸收情况而言,电子可以吸收多个光子从而被激发,过程要求聚焦光束有高的时间光子密度和空间光子密度[22]。因束缚电子的电离势远大于激光单光子的能量,所以一般情况下不会释放束缚电子,在激光强度高于 1012 W/cm2 时可以产生多光子电离,多光子电离可以释放束缚电子,电子可以同时吸收多个光子的能量产生激发电子,激发电子与声子的耦合导致晶格加热,从而发生相爆炸[23]。湖南大学熊彪[24] 等于2019 年有过飞秒激光加工单晶金刚石锥形阵列的报道,如图 3 所示,尽管金刚石对实验使用的波长为1030 nm 激光有较好的透过性,但仍能通过多光子电离和缺陷增强等实现对高峰值功率的吸收。

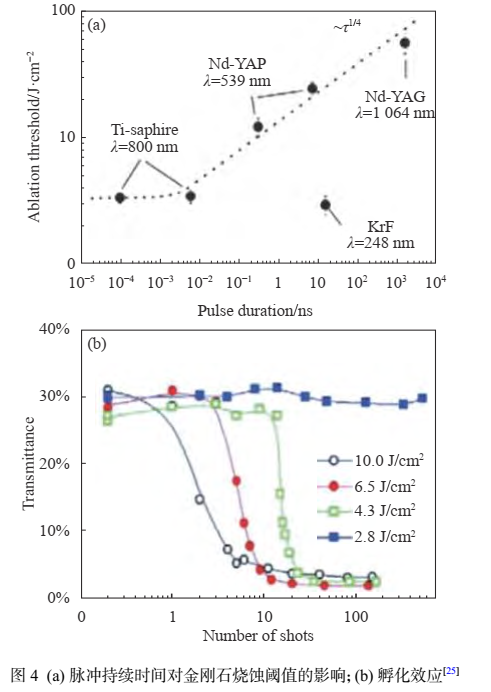

烧蚀阈值还会随着脉冲宽度和脉冲数变化,M.S.Komlenok[25] 对其进行了总结,如图 4 所示。通常而言,更短的脉冲持续时间总会对应着更小的烧蚀阈值。在激光加工过程中通常采用多个脉冲降低烧蚀表面区域处的烧蚀阈值,在长时间的多脉冲激光照射下,多脉冲的累积作用使得材料的光吸收系数逐渐增大,直到一次激光脉冲吸收的能量就足以将该类石墨状缺陷的晶格键破坏,进而产生烧蚀效果[26]。同时,使金刚石在低能量密度的激光照射下出现石墨化,要增大脉冲数量,且单道脉冲能量越低,所需要的脉冲数量越多。基于此,当前金刚石激光加工向着短波长、窄脉冲持续时间的方向努力发展。

金刚石是共价晶体,其一个 s 轨道和三个 p 轨道杂化形成四个能量相等且按正四面体排列的 sp3 杂化轨道,使电子承受最小的排斥力。在短脉冲激光照射下,金刚石温度急剧升高,使得 C-C 共价键断键重连,个碳原子四个外层价电子中的三个 2s,2px,2py 以p2 杂化轨道形式在同一平面内通过 σ 键与三个碳原子形成共价单键,各轨道中心轴间成 120°夹角。另一个未参与杂化的 2 pz 轨道电子与此平面垂直,在π 轨道上形成不饱和的 π 键[27],即发生了金刚石石墨化转变。

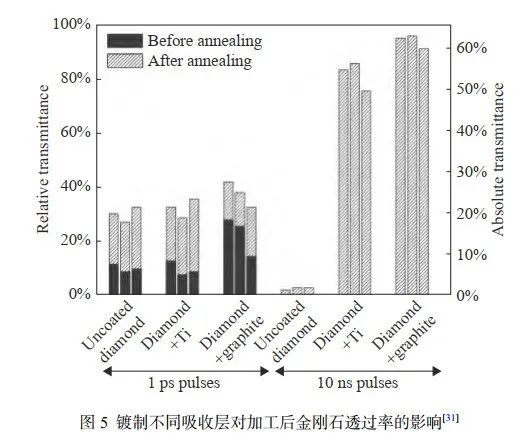

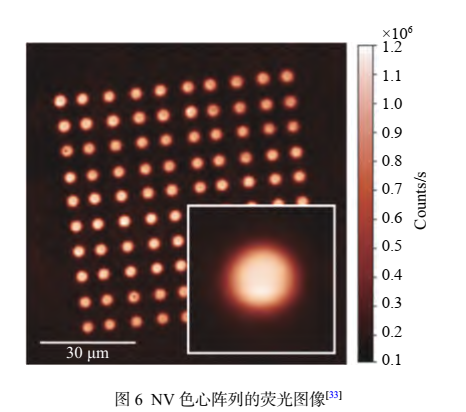

激光加工金刚石时往往会引起金刚石透过率的降低,这种情况在使用长波长激光加工时更为明显。激光造成的内部损伤是造成此种情况的主要原因,不同脉冲持续时间的激光均能引起金刚石表面的光击穿。John Smedley[28] 等在使用 266 nm 的皮秒激光器对多晶金刚石进行加工时能明显观察到内部存在不透 明 缺 陷 , 且 在 长 脉 冲 宽 度 (10 ns) 以 及 波 长532 nm) 条件下,多晶金刚石中激光诱导缺陷的尺寸和数量增加。T.V. Kononenko[29] 等对近红外皮秒激光 (1030 nm;1 ps) 加工多晶金刚石进行研究,认为在金刚石表面石墨化和烧蚀开始之前,在金刚石的亚表层位置会发生单次或者多次的光击穿,每次的击穿效应均会产生微米级别的石墨包裹体[30]。在此基础上,他们提出了在加工之前预先于表面镀制吸收层 (Ti 或者石墨) 以减少亚表面光击穿的方法 (如图 5 所示),现对于脉冲持续时间较长 (10 ns) 的激光加工过程,而言,吸收层的存在能有效避免金刚石内部加工损伤的出现,而对于短脉冲持续时间的激光加工过程则没有明显的效果。金刚石的光电性质,包括光吸收和光子对电子的量子效率,在很大程度上取决于其固有的晶体结构和杂质的存在。无杂质的纯金刚石晶体中的光电流可由紫外光辐照下的光子吸收引起,但由于实际金刚石内部杂质和缺陷的存在使得可见光也能造成光子吸收。这表明金刚石内存在的缺陷能引起低能光吸收效应,从而增加材料的光电导。激光与金刚石作用会带来 NV 色心 (NitrogenVacancy color center, NV center) 的改变,近年来,利用超快激光诱导产生色心受到了越来越多的关注。华东师范大学 Yan Liu[32] 等利用高能飞秒激光辐照高氮含量的人造金刚石,并在激光辐照位置探测到了NV 色心的产生。Vitali V. Kononenko[33] 等人于 2017提出了表面纳米烧蚀制备 NV 色心的概念,其通过飞秒激光照射金刚石表面从而实现 NV 色心的有效可控产生,如图 6 所示。飞秒激光诱导的单 NV 色心与波导等光学元件进行集成应用的相关工作也是目前激光加工研究的重要方向。

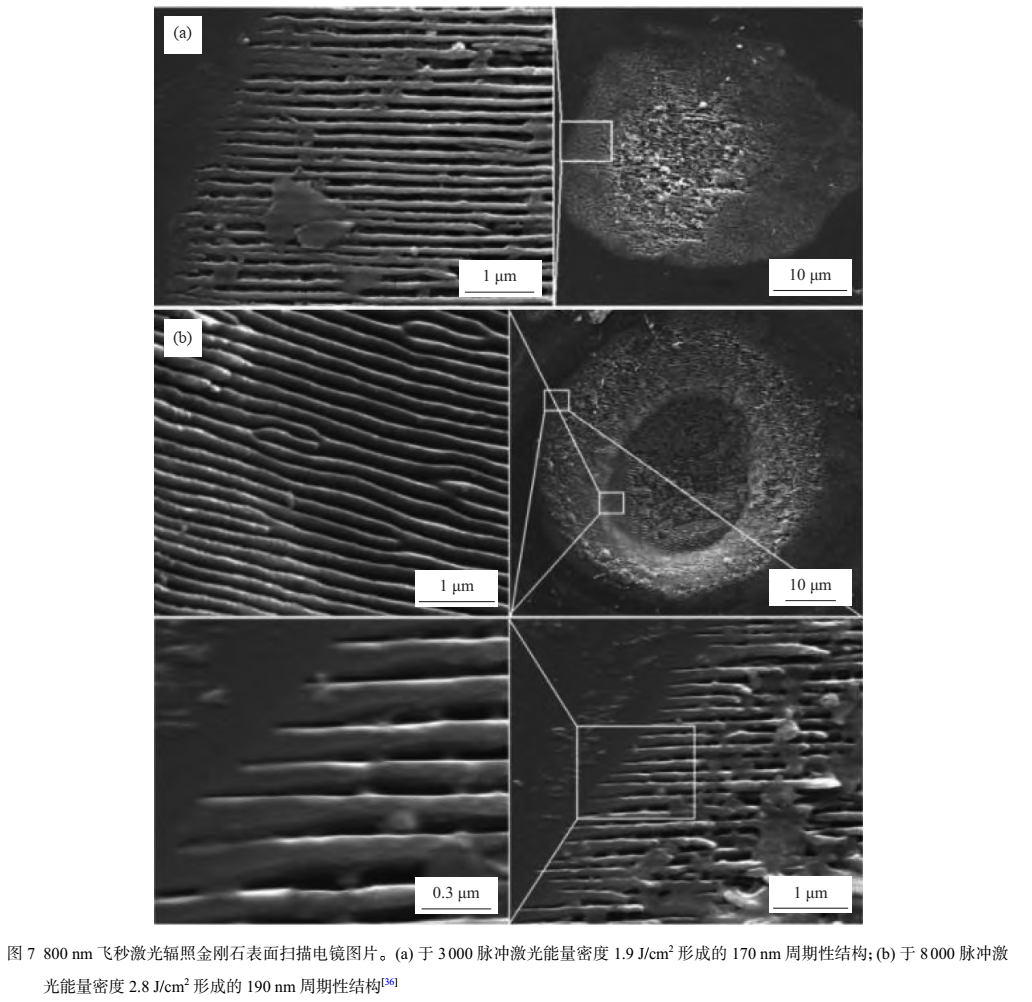

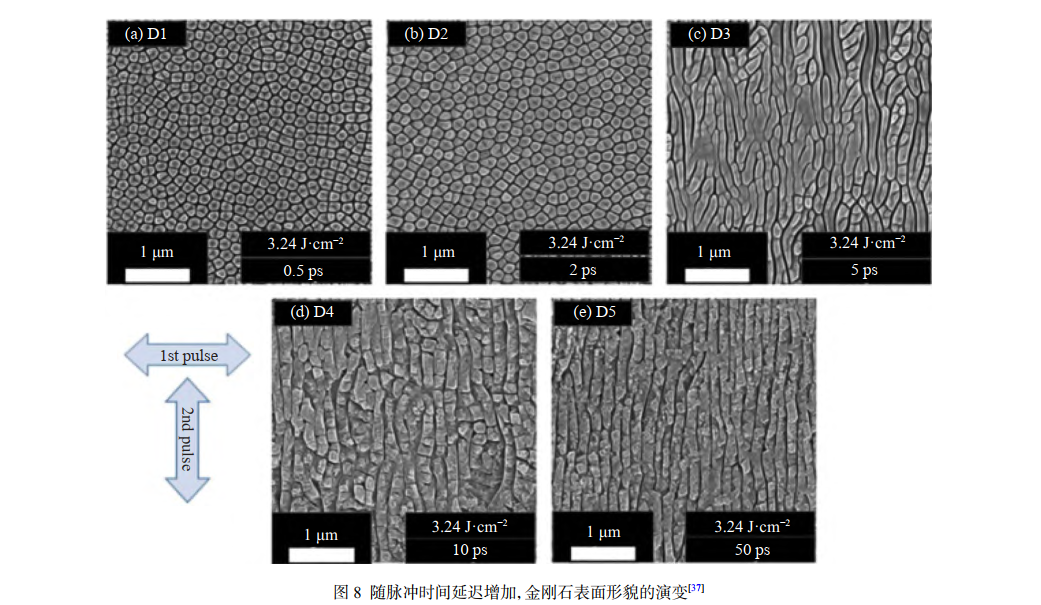

激光加工金刚石时,由于入射激光束的形状、强度及偏振不同造成加工表面形貌的差异。当激光以较低能量密度入射时会立即在热影响区内出现 sp2 石墨化现象,而在激光密度较高的入射激光作用下,根据入射激光束的脉宽该区域会迅速升华[34]。金刚石在线偏振激光辐照作用下,表面会产生周期性的表面结构,Magdalena Forster[35] 等使用飞秒激光 (800 nm;60 fs) 加工氮掺杂的 Ib 型金刚石,在垂直于电场极化方 向 的 高 空 间 频 率 激 光 诱 导 下 , 形 成 了 周 期 为50 nm 和 200 nm 的周期性表面结构。其中 50 nm 的周期性结构来自金刚石的石墨化转变,而 200 nm 周期性结构仍由晶态金刚石组成。需要指出的是:激光加工金刚石表面产生的周期性结构比入射激光波长小得多,相较于脉冲持续时间更长的纳秒和皮秒激光而言,飞秒激光产生的周期性特征更小从而更适合用于纳米光栅的加工。激光能量密度和脉冲数量也会对产生的纳米周期性结构产生影响,图 7 是线偏振飞秒 激 光 (800 nm;125 fs) 在 接 近 金 刚 石 烧 蚀 阈 值(1.9 J/cm2) 的激光能量密度以及脉冲数为 3000 下照射金刚石样品的表面形貌,在加工区域的边缘存在规则的 170 nm 的周期性纳米尺度光栅,当脉冲数量为8000 激光能量密度为 2.8 J/cm2时加工区域处的周期性结构增大至 190 nm[36]。2021 年,Mastellone[37] 等利用延时交叉偏振飞秒激光脉冲序列在金刚石表面获得了两个超高频结构周期 (Λ≈λ/10≈80 nm) 的微纳结构,并探究了该结构的形成机理,如图 8 所示。

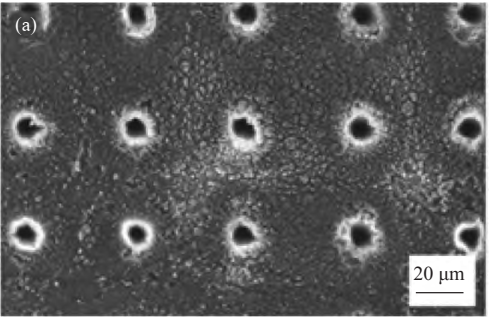

激光加工可以结合计算机数控系统、先进的光学系统以及高精度和自动化的工件定位,从而形成研制和生产加工中心[38]。将激光加工技术应用于金刚石加工,可实现金刚石的高效、高精度加工。不同激光束类型作用于金刚石表面达到的加工效果存在巨大差异。

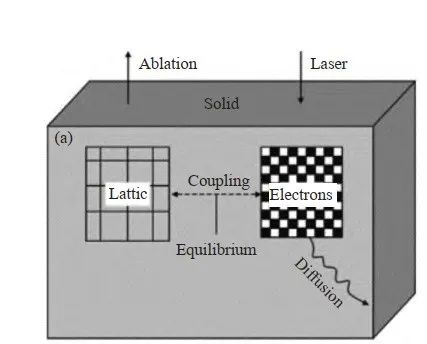

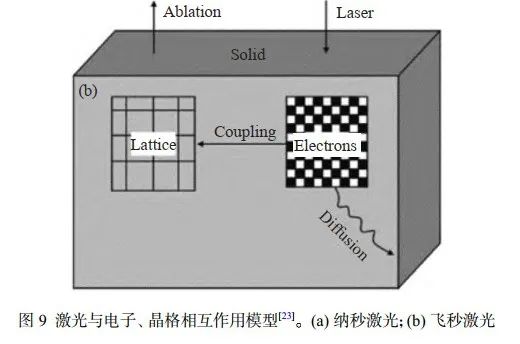

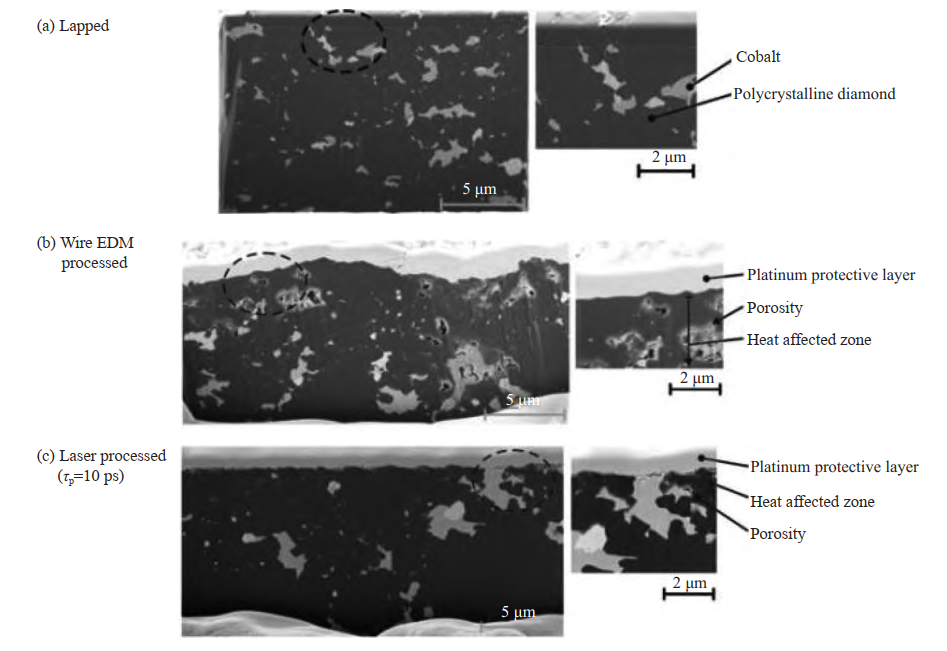

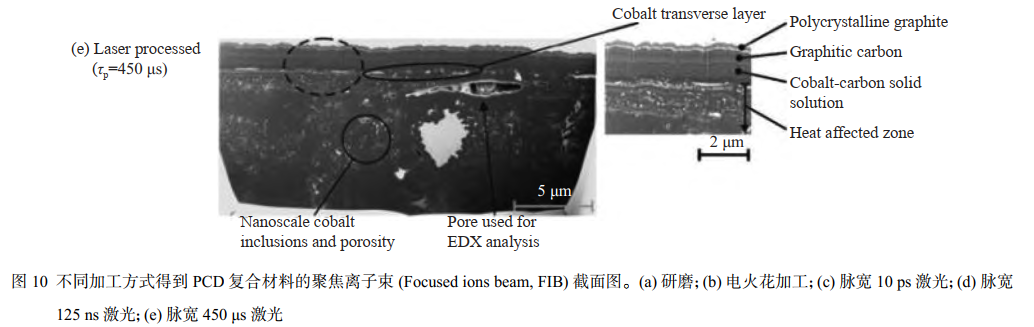

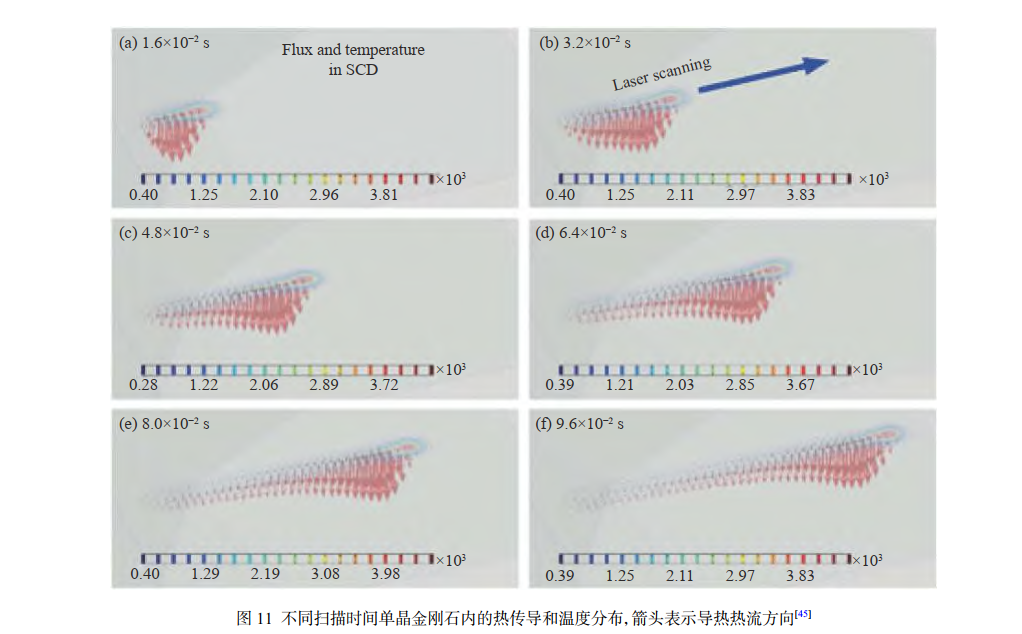

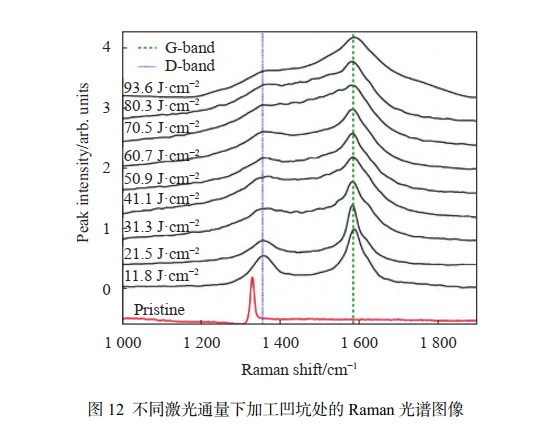

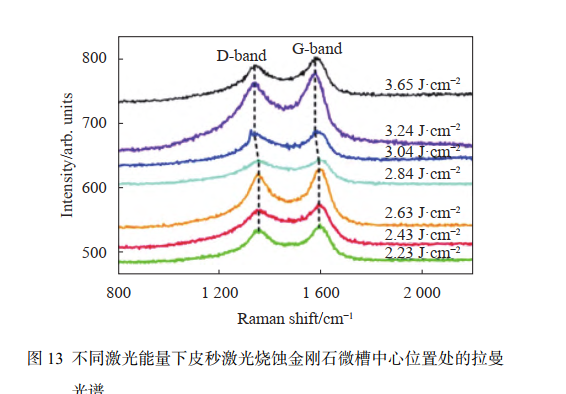

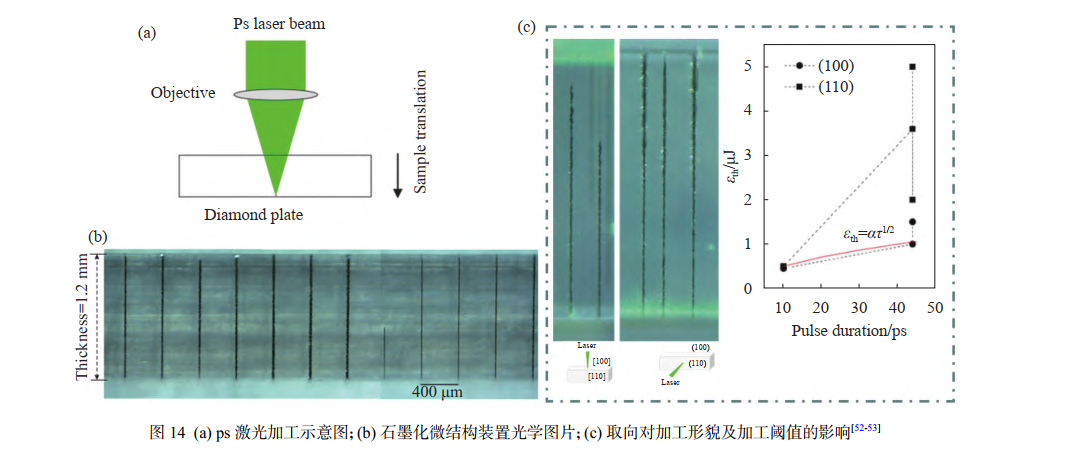

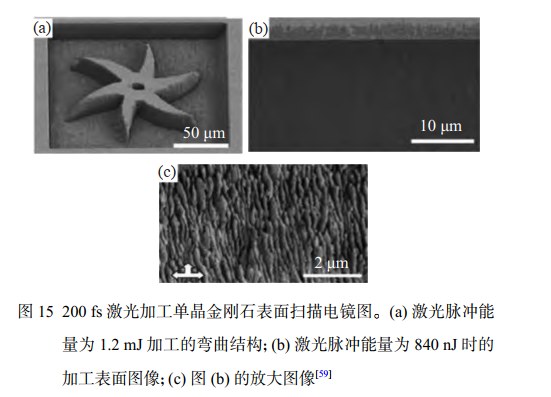

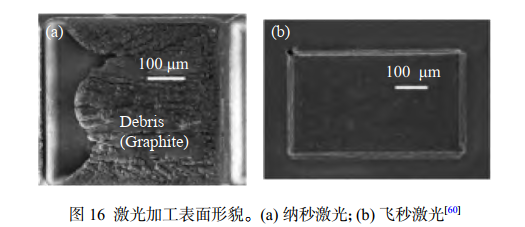

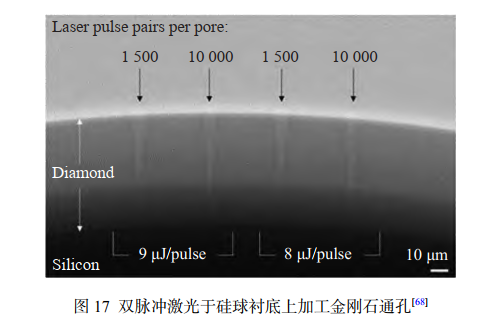

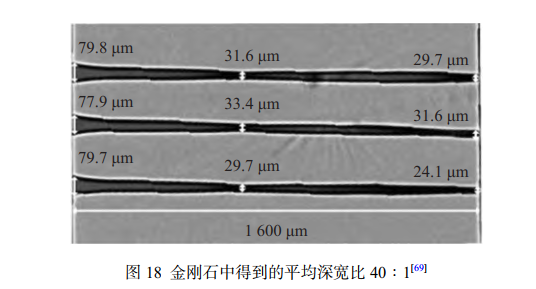

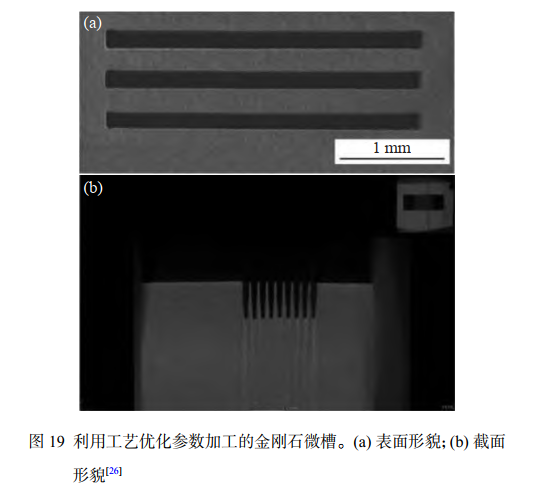

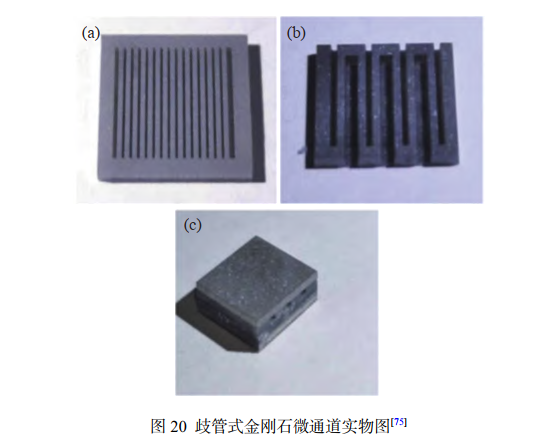

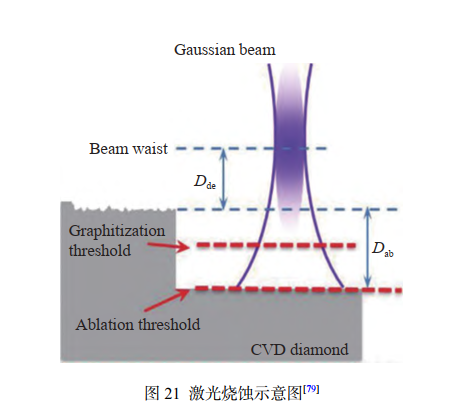

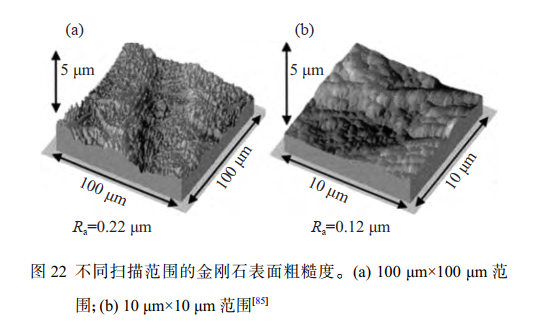

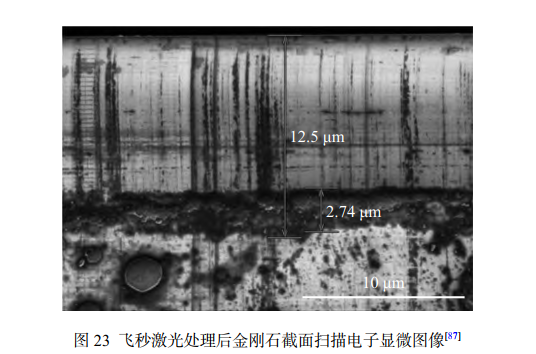

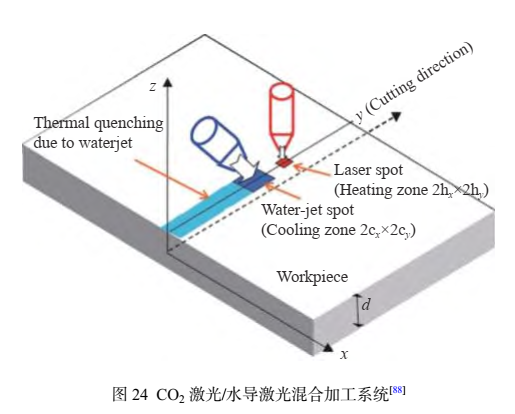

用于金刚石加工的激光可依据激光脉冲长度和原子晶格碰撞之间的大小关系分为“热加工”和“冷加工”两类[39],最具代表性的为纳秒激光和飞秒激光,两种典型激光与电子、晶格的相互作用模型如图 9 所示。对于金刚石而言,其电子和空穴的弛豫时间分别为 1.5 ps 和 1.4 ps[40],激光与金刚石作用时电子和晶格之间发生热传递,对于脉冲持续时间较长的纳秒激光而言,其电子中沉积的激光能量在激光脉冲照射材料的时间内就传给晶格,从而引起材料的加热并达到热平衡状态,见图 9(a),该过程中存在明显的热效应,称其为“热加工”;而对于飞秒激光而言,其激光脉冲宽度小于电子声子相互作用的时间尺度,电子中沉积的激光能量来不及传给离子,激光脉冲辐照就已经结束。此时离子的温度比较低,故将其称为“冷加工”,见图 9(b)。微秒激光的脉宽较宽,通常适用于粗加工,在锁模技术出现之前,激光脉冲大多在微秒与纳秒量级,当前关于微秒激光直接加工金刚石的报道较少且大多关注后端的加工应用领域。笔者课题组使用波长为1064nm的Nd:YAG型微秒精密激光切割机完成了金刚石微槽道,冷板等金刚石热沉结构的加工并多次在学术期刊上有过发表[9,41-42]。长脉宽的微秒激光在加工时伴随着较为强烈的热损伤,GregoryEberlea[43]等将微秒激光加工得到的聚晶金刚石(poly-crystallinediamond,PCD)复合材料与其它加工方法得到的结果进行了表征对比,如图10所示。从图10(e)中可以看出当使用微秒激光进行加工时,PCD复合材料中存在明显的热交换,与纳秒激光不同,微秒激光的峰值功率在几千瓦且脉冲持续时间长,导致存在较深的热影响区,如图热影响区达到6.8μm。目前纳秒激光占据了较大的市场分额,同时其具有稳定性好,成本低,加工时间短等优点,在企业生产中广泛应用[44]。通常而言,纳秒激光烧蚀过程对样品具有热破坏性,宏观上表现为加工产生较大的热影响区。南京航空航天大学ZhenZhang[45]等人建立了三维移动纳秒脉冲高斯激光烧蚀单晶金刚石的有限元模拟模型,并得到了不同扫描时间下单晶金刚石内热传导及温度分布,如图11所示,该模型与实际结果有较好的匹配关系,模型具有良好的预测能力。日本庆应义塾大学NozomiTakayama[46]将纳秒激光加工(激光参数为脉宽15.6ns;频率1kHz;波长532nm;光斑直径85μm;最大输出功率Pavg>1W)金刚石产生的缺陷分成四类(开裂、波纹、变形槽道以及碎屑沉积),同时对各种缺陷的产生原因进行了解释。裂纹是因为加工过程中急速的温度变化引起;由于凹槽壁反射激光产生干涉而形成波纹;凹槽的变形及其与高斯激光的偏差是由于激光诱导等离子体增强吸收导致;而沉积的碎屑主要有两种类型:圆形的石墨碳颗粒和较小的不规则金刚石颗粒。G.B.J.Cadot[47]等研究了不同激光通量加工后的金刚石拉曼光谱,见图12,在较低的激光通量下,拉曼光谱存在1380cm-1以及1580cm-1两个特征峰,表明低激光通量产生的石墨为大团簇形状,对晶体结构的干扰较小,随着激光通量的增加,代表无序石墨结构的D峰以及石墨G峰均宽化这表明晶格中缺陷数量随之增加。T.V.Kononenko[48]等研究了辐照条件(脉冲持续时间、波长、激光强度和脉冲数)对激光诱导石墨化层结构和厚度的影响,对于纳秒激光而言,脉冲宽度的减小将会导致石墨化层厚度的显著减少。纳秒激光切割金刚石时表面存在大量碎屑[10],这些碎屑由具有不同结晶度的复杂石墨单元组成,且从表面到切缝中心分别为高取向石墨,波纹状石墨以及纳米晶体石墨。这进一步证明了金刚石加工过程中材料的去除机制是石墨化和随后石墨化层的升华。皮秒激光加工既不同于纳秒激光的热平衡烧蚀,也不完全等于飞秒激光的冷加工,脉冲持续时间的显著减小极大程度地降低了热影响区带来的损伤。温邱玲[49]等人使用红外皮秒激光(1064nm,15ps)加工CVD单晶金刚石微槽,发现仅在微槽的边缘存在不规则微小崩边和微裂纹,同时其激光烧蚀金刚石温度场仿真结果也表明激光辐照能量主要分布在金刚石的表面,以热传导方式进入金刚石内部的激光能量极少,这样产生的热影响区也是极小的。NozomiTakayama[50]等利用皮秒脉冲激光(1030nm,800ps)加工具有特殊结构的单晶金刚石刀具,当激光参数为:激光通量15.3J/cm2,重复频率100kHz,可以快速加工出无任何边缘开裂的刀具。与纳秒激光类似,皮秒激光与金刚石相互作用时也是通过表面石墨化进行,并且对加工后的金刚石微槽底部进行拉曼分析,如图13所示,结果表明:随着皮秒激光能量密度的增加,石墨峰出现了明显的红移[49]。SergeiM.Pimenov[51-53]等利用皮秒激光作用于金刚石内部,观察到金刚石内部产生石墨化现象,如图14所示,并基于此制备了石墨化的微结构阵列,并研究了晶体取向对皮秒激光烧蚀过程的影响。同时,他们在石墨化位置处发现了3H色心(一种自间隙相关的色心)、NV色心的产生,且NV色心的荧光由于激光体修饰过程有增强的现象。1981年,R.L.Fork[54]等人报道了第一台脉冲持续时间小于0.1ps的超短脉冲激光器,经过几十年高速的发展,超快激光技术为金刚石的精细加工创造了机会。但飞秒激光器自身昂贵的造价及维护成本限制了加工方法的推广,目前关于飞秒激光加工金刚石的研究大多停留在实验室阶段。在飞秒激光加工中,激光能量通过光诱导光学击穿效应作用于激光辐照区域,其中大量电子离化导致结构、相组成发生改变,对于金刚石而言则发生sp3相向sp2相的转变,随后发生照射区域的材料烧蚀。对于高质量金刚石,因入射光子能量不足以引起电离,对于激光能量的吸收是非线性的[55],此时要求激光脉冲中有极大的电场强度(109V/m,对应的激光能量密度为5×1020W/m2)[56]。飞秒激光加工过程中极小的激光斑点及非线性效应限制了加工区域,将其缩小至0.008μm3[57]。飞秒脉冲激光能在较低的平均功率(100mW)下产生极高的功率密度(可达数GW)如此高的功率密度能够使金刚石晶格中的C-C共价键发生解离[58]。激光作用下的金刚石-石墨化转变使得碳原子间距增加,使得态密度降低并改变固体的物理化学性质。在极短的脉冲持续时间内,最大程度地避免了热影响区形成的可能,以最小的热损伤精准加工金刚石表面结构,如图15所示[59]。相较于脉冲时间较长的皮秒激光和纳秒激光而言,飞秒激光更适合于金刚石特殊形状的精细加工,当然加工精度的提高是以牺牲加工速率为代价。Ogawa[60]等对红外纳秒激光和飞秒激光加工时的材料去除速率及加工表面质量进行对比,如图16所示,与纳秒激光相比通过飞秒激光加工的表面质量更高,但总体的材料去除速率较低。韩源[61]等也对飞秒激光(800nm;104fs)烧蚀速率进行了计算,当激光能量密度分别为14.2J/cm2和56.6J/cm2时,材料去除速度在扫描速度为1mm/s处达到最大值,对应的材料去除速率分别为3.25×105μm3/s和1.7×105μm3/s,比微秒激光烧蚀速率低两个数量级。激光在金刚石材料加工中的应用研究主要集中在激光切割、激光打孔、微槽道加工以及激光平整化上。当前金刚石CVD技术日渐成熟,金刚石加工问题逐渐成了金刚石应用的主要限制性因素,激光加工凭借优异的加工性能逐渐成为金刚石的主流加工方法。目前,切割金刚石的主要方式有水刀切割、电火花切割和激光切割,从原理出发,激光切割具有较其它方式独特的优势,即无接触式加工、效率高、切缝小、热影响区小等优点,是理想的加工金刚石方法。当前关于激光切割的研究主要集中在寻找窄切缝及大切深等方面,较小的切缝锥度使得切割损耗最小化。方向阳[62]等于2003年采用百微秒激光对金刚石膜进行加工得到了1mm的切割深度。王吉[63]等为了提高化学气相沉积金刚石的切深,采用新型的声光调制高重复频率激光器对金刚石进行加工,研究了不同工艺参数对加工效果的影响,单向切深最大可达7.2mm。随着金刚石切缝深度的增大,切割过程中发生的等离子体屏蔽效应也逐步增强,这极大地限制了加工深度的进一步增加。J.K.Park[64]等提出在氩气流中进行加工的方法,这有效地避免了材料-等离子体相互作用带来的不利影响,但整体设备构造较为复杂,成本较高。目前的研究尚未涉及大于10mm的超大深度的切割工艺。切缝锥度是衡量槽道深宽变化程度的参数,对于激光切割而言,较小的切缝锥度能够保证材料利用率最大化。严垒[65]等对比了激光加工焦点位置对于切割锥度的影响,研究表明:将激光焦点置于金刚石膜表面进行切割时,切割面锥度最小。北京科技大学郭强[66]等针对PCD复合片的切割工艺进行了系统性试验,研究了激光功率、切割速率、脉冲频率及离焦量等工艺参数对切割质量的影响,当激光功率为80W,切割速度为80mm/min,脉冲频率为60Hz,获得切缝宽度173.1μm,切缝单边锥度为5.90°,粗糙度为0.65μm的优良PCD复合片激光切割质量。金刚石的高硬度和高导热性对激光切割提出了高要求。高准直切缝的形成,超厚金刚石板材的加工及热影响区、缺陷等是目前金刚石激光切割中需要解决的关键问题。而短脉冲和超短脉冲激光技术的发展将显著降低热影响区,提高切割精度,激光束的精确控制和新型激光加工方法的开发也是未来发展的重点。目前,国内外用于金刚石微孔加工的方法主要有激光刻蚀和等离子刻蚀,后者对于大量微孔的同时制备有更好的适用性,但刻蚀工艺尚不成熟且难以完成深孔加工,激光加工金刚石成为了快速微孔成型的首选。B.Jeong[67]等使用自制的飞秒(1030nm;230fs)Yb:KGW激光进行金刚石微孔的加工,分析了脉冲能量和脉冲数对微孔孔径、锥角及微孔质量的影响。AidenA.Martin[68]等使用双脉冲激光烧蚀硅球衬底上的金刚石材料以制备金刚石微孔,见图17,微孔横穿金刚石层于上表面呈现漏斗状锥形,在表面和50%深度处测量的深宽比分别为8∶1和14.5∶1。但由于加工的金刚石薄膜厚度较薄(65μm),对于实际加工的普适性不强。Natalie C.Golota[69]等使用纳秒激光(532nm;20ns)对金刚石进行打孔实验,在脉冲数为10000时最大深宽比为22∶1,通过进一步增大脉冲累积数量获得的最大深宽比大于40∶1,如图18所示。国内也有多家单位进行了金刚石激光微孔成型的研究,西安交通大学王宏兴[70]等研究了飞秒激光加工高深宽比微孔过程的结构及元素演变,当激光曝光时间为100s,功率为60mW时,得到了深宽比为15∶1的微孔。总体而言,深宽比在12~15∶1的金刚石微孔加工报道较多,而使用飞秒激光或贝塞尔激光可以实现的深宽比高达500∶1[67-68,71]。笔者课题组董春燕[72]对不同激光功率下的金刚石微孔成型及缺陷特征进行研究,结果表明:当高功率激光照射时微孔外表面出现破损而内表面出现明显的条纹状结构,激光加工过程中对微孔内表面的应力影响大于微孔的边缘位置。控制微孔精度和避免材料损伤是金刚石激光打孔的关键。更为精准的激光聚焦技术是提高孔径形状控制的直接手段。金刚石微槽道结构能够满足航空航天、电子化工等领域对散热性能方面的迫切需求,激光加工是目前加工金刚石微槽道的主流方法,微槽道结构的关键是切割加工出具有高准直度、表面质量良好的凹槽。姜海涛[26]等在模拟仿真的基础上探究了工艺参数对金刚石加工微槽尺寸影响的规律,在优化工艺下成功加工出锥度小于3°的微流道结构,如图19所示。韦新宇[73]等使用紫外纳秒激光在单晶CVD金刚石上加工微槽,经过工艺参数的优化可以加工出表面一致性好,边缘完整,无裂纹和崩边及微槽深度和表面宽度较大的金刚石微槽。黄建衡[74]等基于飞秒激光加工技术在高质量多晶金刚石表面形成微结构阵列,其槽宽为20μm,槽深达到45μm,这为实现X射线成像提供了光源器件。笔者课题组也致力于金刚石微槽道散热制备与热沉性能研究,齐志娜[41]使用高能激光束流烧蚀制备了超厚金刚石微通道,基于单相传热系统,金刚石微通道热沉的导热系数在5637.1~11447.2W/(m2·K),这比相同形状的铝微通道热沉高出了37%~73%,相对应的转化为热沉中流体体积流量,金刚石热沉的流量需求可降低40%。此外,笔者课题组凃军磊[75]在齐志娜工作的基础上制备了z型歧管式全金刚石微通道,同样通过高能激光烧蚀分别制得分流基板和微槽基板,将其组装构成歧管式金刚石微通道,如图20所示,进一步提高了金刚石散热器件热沉性能。反观国外,Mariusz Dudek[76]等人使用纳秒激光器(355nm)加工出了带有不同微观结构的多晶金刚石样品,得到的微观结构几何形状精确,垂直度好,通道深,这再次证实了激光用于制造金刚石微流体器件的可行性。不同截面形状的三维金刚石微槽的液固共轭热传数值分析结果表明,矩形微槽比三角形和梯形微槽有更好的传热性能[77]。但在进行大面积微槽加工时,保证整体微槽道深度的一致性是加工过程中关注的要点,Yasuhiro Okamoto[42]等提出了一种两步扫描的方法并将其应用于高质量的单晶金刚石微形状加工。Masataka Shinoda[78]等利用飞秒激光(800nm;120fs)在单晶金刚石表面加工出40nm宽,500nm深,0.3mm长的周期性微槽,其深宽比为12∶1,各微槽之间的平均槽距为(146±7)nm。传统的机械研磨方法效率低,易造成环境污染且很难形成自动化工艺,当激光以较大角度入射金刚石表面并以特定路径进行扫描时,也能对粗糙的金刚石表面进行快速去除,从而实现表面快速加工。目前有关激光研磨的研究主要集中在激光入射角度、材料去除速率以及加工表面粗糙度等方面。HuangangLiu[79]等人将激光束(355nm;25ns)垂直照射在单晶金刚石表面,试验在接近烧蚀阈值的激光通量附近进行,在实现金刚石抛光的同时还保证了其较好的光学性质,如图21所示。激光垂直的入射角度需要兼顾离焦量和烧蚀阈值的大小关系,且材料去除速率较低,无法满足高效平整化需求。在将激光应用于激光平整化过程中,采取倾斜激光入射是一种提高加工效率与加工质量的有效方法,徐峰[80]等探究了激光平整化过程中激光(1064nm;400ns)入射角度对加工质量的影响,得出结论:较大的入射角度能获得较好的表面粗糙度,但由于实验装置的限制,角度范围只在0°~75°范围内进行,而未对更大的入射角度进行实验。为达到金刚石加工的阈值能量,随着激光入射角度的增大,所需的入射激光能量应当进一步提高。国外也有文献报道更大的激光入射角度[81-82],大多数的角度范围选在75°~85°之间,更大的激光入射角度[83](90°)也有报道,但当入射角度超过某一定值后会由于“阴影效应”在加工表面产生微秒级的周期性条纹[84],限制加工表面粗糙度。相较于传统的机械研磨平整化金刚石粗糙表面的方法,激光平整化最大的亮点是其极高的加工效率。笔者课题组梁轶凡等对机械研磨金刚石的去除速率进行了研究,随着磨料粒径的增大,研磨的材料去除速率也随着增大,但即使使用粒径60μm的金刚石粗粉进行研磨,所达到的去除速率也仅有0.2mm3/min。对比同组的李世谕[9]使用激光进行平整化加工,其材料去除速率提高一个数量级,达到1.1mm3/min。而使用飞秒激光进行加工时,其加工效率就低得多,Ogawa[60]等对比了纳秒脉冲激光和飞秒脉冲激光加工聚晶金刚石的加工效果,试验结果表明,飞秒激光加工在表面几乎不产生石墨,去除速率仅有0.24mm3/min。激光平整化过程除了有较高的去除速率,其加工后表面粗糙度也是目前业内人士关注的重点之一。通常经过激光平整化后金刚石表面粗糙度能降低至几百纳米,甚至在较小的测试范围内其粗糙度达到纳米量级。S.Gloor[85]等通过ArF紫外准分子激光对自支撑320μm厚的金刚石进行抛光,如图22所示,其粗糙度Ra为0.22μm(100μm×100μm),在更小的测试区域内粗糙度Ra降低至0.12μm(10μm×10μm)。HuagangLiu[79]使用355nm的纳秒激光对CVD金刚石进行抛光,在测试范围内(20μm×20μm)粗糙度Ra可达到8.02nm。尽管激光平整化后金刚石表面粗糙度有明显的降低,但和传统的机械抛光达到的粗糙度仍存在较大差距。可以预见的是激光平整化将会取代传统的机械研磨方式,但单一的激光源难以同时满足加工效率与表面质量要求,开发激光分步抛光方法或进一步改进激光控制系统和激光束质量可能是未来的一个重要发展方向。为金刚石半导体化做战略部署,需要开发金刚石薄晶圆制备方法。但金刚石晶圆的硬度远远超过硅,因此无法采用传统的线切割方法完成切片。而离子注入因注入面积和仪器成本的制约在工业应用和科学研究上受到限制。激光剥离技术是将激光精密加工技术与晶体剥离技术相结合,预先在晶体内特定位置制造结合力较薄弱的改质层,有利于剥离工艺中形成确定的晶体断裂位置,从而提升了剥离过程的可控性与晶片的厚度一致性[86],这对于金刚石等高硬度、高脆性、高材料成本的单晶材料加工尤为重要。T.V.kononenko等发现可以利用红外飞秒激光在金刚石内部制备石墨微结构[30],并通过控制激光照射条件实现了长度为150μm,直径为1.5μm的石墨线。这也是激光剥离金刚石晶圆的理论基础,将飞秒激光斑点聚焦于在亚表层形成非金刚石相,再通过化学气相沉积方式进行同质外延生长增厚,最后通过电化学刻蚀剥离的方式实现金刚石薄膜与衬底分离。WangFei[87]等基于此方法将单晶金刚石从衬底中分离出来,实验中飞秒激光处理后的金刚石截面如图23所示,在金刚石内部深度约为12μm处可以清晰的看到非金刚石条带。飞秒激光加工技术提供了一种将生长的金刚石薄膜与其衬底分离的可能方法。但其加工过程需要在不破坏金刚石基底材料的情况下进行,这要求对激光能量的精确控制。近年来,为了满足金刚石等透明硬质材料的加工需求,研究人员基于传统激光加工方法开发了各种混合激光加工技术。包括混合激光加工方法、水导激光加工及水助激光加工等。当前的激光加工方法大多以单一脉宽形式进行,其存在由激光本征特点决定的各种限制。例如,纳秒、微秒激光加工效率高,但易产生热影响区,易导致材料内部开裂等情况;皮秒与飞秒激光虽能减少热影响区的形成,但其加工效率存在较大限制,难以进行高效加工。单一脉冲的激光加工方法难以达到加工需求,多激光混合加工模式可能有更好效果。Dinesh Kalyanasundaram[88]等设计了CO2激光/水导激光的混合激光加工装置,如图24所示,利用CO2激光进行局部加热;水导激光对加热区进行快速淬火,从而完成聚晶金刚石板材的切割,试验结果表明CO2激光/水导激光混合的激光加工方法能以高于其他切割技术的速度完成高效加工。MalsheAP[89]等在专利中提到采用两种或两种以上波长的激光来对金刚石膜表面进行抛光,即先用Nd:YAG激光或红外光处理材料表面,使材料表面微结构破坏,然后再用波长为193nm的激光处理结构破坏后的金刚石膜表面,其加工效果相较于单独的YAG激光处理更为理想。混合激光的加工方式能结合不同类型激光的优势,但通常装置比较复杂,对加工样品限制性较大。对于有特殊需求的高端应用而言仍是未来发展的重要方向。水导激光加工是一种由微细水射流引导激光进行加工的技术。当激光以一定入射角从较高折射率的水射向空气时,会发生全反射。与干式激光切割相比,使用水导激光加工时大部分能量消耗在水中而不是材料中。水射流冷却切割边缘,有效减少了热影响区和热残余应力,防止材料内部的热损伤。这样的加工模式既通过水射流将激光传输至加工表面又带走了多余的热量与残渣。同时,由于激光被限制在水束内从而延伸了激光的焦点,提高轴向加工的加工效率。因此,水导激光对金刚石材料的微结构具有较好的加工特性。近年来,国内外学者采用水导激光对金刚石类透明硬脆的难加工材料开展了较为深入的研究。石广丰[90]等对比了激光和水导激光对天然金刚石大的加工效果,在加工后的金刚石表面均能观察到一层较薄的碳同素异构体,但水导激光加工的表面仅存在一薄层石墨结构,且产生的产于应力小,微裂纹较少。A.Richmann[91]使用水导激光切割厚达3mm的蓝宝石,实现了平行壁粗糙度小于0.5μm,切口宽度小于100μm的高质量加工。其加工边缘质量高,曲率半径小于20μm,且无任何切屑。QiaoHongchao[92]使用水导激光对单晶硅进行微结构加工,切割最高纵横比高达12.7,且很少出现局部断边。水导激光对金刚石加工有很好的适用性,但仍存在一些技术难点:更细的稳定水射流和水中激光功率的衰减是两个主要问题,此外水导激光打深孔也是一个难点。由于市场竞争和保密方面等问题,很少有关于此方面的文献报道,尤其针对金刚石等超硬材料的水导激光加工的报道更为少见。水助激光与水导激光加工存在明显的差异性,水助激光的关键是通过水的冷却作用,减少激光加工过程中产生的热量。M.Silvennoinen[93]等基于红外飞秒激光对比了有无水辅助条件下的激光打孔和凹槽烧蚀效果,如图25所示。实验结果表明水助激光加工能更有效的进行孔烧蚀,同时烧蚀孔及周边区域无碎片,保证了烧蚀质量。在水助激光加工过程中,激光束受碎片和悬浮在水中的气泡的影响而散射,同时水层的不连续性和不稳定性均会恶化加工效果。为此,Tangwarodomnukun[94-95]等提出在薄而流动的水层中进行激光烧蚀。国内研究人员基于此基本原理,提出在脉冲激光加工中引入水喷雾从而形成超薄高速流动水膜,并将其应用于金刚石涂层刀具成功制备了微槽阵列(80μm宽槽阵列)和两种复合微结构(亚毫米尺度结构和8μm宽槽阵列)。加工过程并没有出现再沉积和涂层脱落等现象[96]。图 25 在无 (a) 和有水喷雾 (b) 辅助的情况下,用激光在硅中进行烧蚀的扫描电镜图像。两者都使用 1000 个脉冲,每个孔能量为2.2 J

虽然,液相激光烧蚀技术具有隔绝空气、减少热影响区、减少碎屑堆积等优势,但是液体层吸收会导致激光能量的较大损失。另外,液体层厚度难以精确控制造成结构表面质量均匀性较差。表3总结了金刚石不同激光加工类型的加工效果,根据加工类型进行分类,一并总结了加工所使用的激光类型及工作亮点。激光加工作为一种高效的加工金刚石方法,近几年收到业界人士的广泛关注。但目前仍面临一些挑战。1)皮秒和飞秒激光加工金刚石的精度和质量较高,但加工效率较低,而毫秒和纳秒激光的脉冲持续时间较长,在加工过程中不可避免地形成热影响区进而产生缺陷,无法满足金刚石高质量加工需求。需要优化激光工艺参数,使得加工过程中保证较高材料去除速率的同时拥有质量较高的加工表面,并进一步减少加工样品中热影响区的产生。2)激光抛光金刚石总伴随着热应力及变形问题,尤其对于自支撑的大尺寸金刚石薄膜,在加工过程中由于热量的累积以及材料去除过程中应力的释放不可避免地增加了金刚石晶圆的变形,给后续应用及加工带来困难。3)对于光学级及电子级的高质量金刚石,激光加工会在金刚石表面或亚表层引入缺陷,恶化其光学及电学性能。激光加工损伤问题是目前限制激光加工金刚石领域扩展的关键点之一。虽然激光加工金刚石还存在许多问题,但未来激光加工仍会是金刚石加工领域的主要技术之一。激光加工技术也会更加成熟以满足各种加工需求,并逐渐向高效、高精度、低损伤、高度集成及生产自动化方面发展。在可预见的未来,激光加工金刚石的应用前景一定会越来越广阔。作者与单位:叶盛1,赵上熳1,邢忠福,1,2,彭志勇2,郑字亭1,3,陈良贤1,刘金龙1,李成明1,魏俊俊1,31.北京科技大学新材料技术研究院,北京100083;

2.天津津航技术物理研究所,天津 300308;

3.北京科技大学 顺德创新学院,广东 佛山 528399

免责声明 | 部分素材源自网络,版权归原作者所有。如涉侵权,请联系我们处理

2024(第三届)碳基半导体材料与器件产业发展论坛

2024先进半导体产业博览会暨第二届先进电子材料创新大会