RS-485节点中隔离信号和电源,为实现最佳配置,针对小尺寸、低功耗、数据速率、EMI和物料成本等系统要求,带来设计上的挑战。光耦合器等传统的分立解决方案存在失效寿命方面的问题,而且光耦合器技术本身的物理特性决定了每通道隔离的功耗较高,业界就这些问题已有详细论述。

此外,光耦合器技术的成本会随着数据速率提高而大幅度提高,制造复杂度也会随着器件数量增加而提高。分立式隔离DC/DC转换器的实现需要设计人员具备变压器设计知识,能够将隔离DC/DC转换器的其它电源器件与变压器匹配。设计易受这些器件相关的寄生电阻、电感和电容影响。幸运的是,如今有了新型高集成度隔离式收发器解决方案,能够解决这些设计挑战。

过去七年来,ADI开发出了一系列创新的集成式隔离RS-485收发器,它们集ADI先进的RS-485接口技术与iCoupler®数字信号隔离技术于一体,最近还结合了ADI的isoPower®隔离式DC/DC转换器技术。这些隔离式收发器产品设计用于恶劣环境下的众多应用,例如:工业自动化、太阳能和风能、仪器仪表、电力线监控等。使用该系列产品的工业通信协议包括Profibus、Interbus、Modbus、BacNet等。

该系列集成式隔离RS-485/422收发器根据电源链的系统分割,尤其是隔离总线侧电压源,为设计人员提供最佳的集成解决方案选择。

针对隔离RS-485节点的电源链分割,ADI大致提供三类解决方案:

完全集成的信号和电源隔离RS-485/422解决方案

集成信号隔离和集成变压器驱动器(部分电源链集成)

支持灵活选择总线侧电压源的信号隔离式RS-485/RS-422收发器

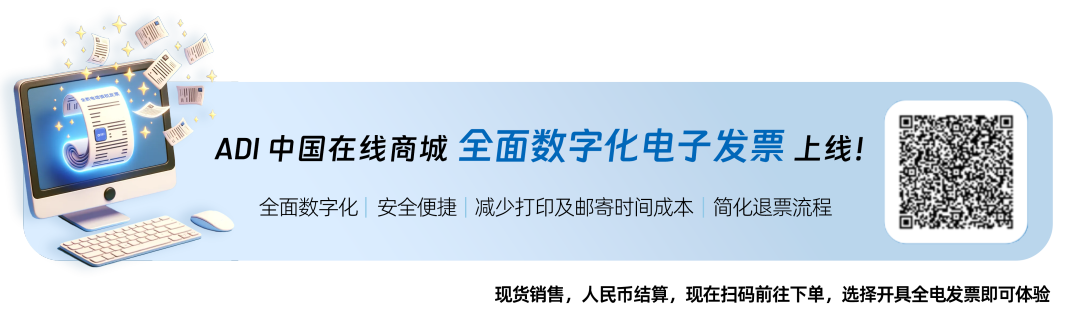

图1. 典型的RS-483/RS-422隔离

图1显示了ADI ADM2587E的紧凑配置,它是一款集成式信号和电源隔离RS-485收发器。如此高的集成度通过ADI的iCoupler®和isoPower隔离技术实现,二者的结合使这款产品具备出色的性能,比传统解决方案更易使用、尺寸更小,相同RS-485负载所需的输入功率更低。ADM2587E/ADM2582E信号和电源隔离RS-485收发器采用20引脚宽体SOIC封装,是业界小尺寸的解决方案;也是兼容大规模表贴制造技术的集成式信号和电源隔离RS-485/RS-422收发器。对于设计时间紧迫、设计尺寸受限的客户,这些产品堪称理想之选。

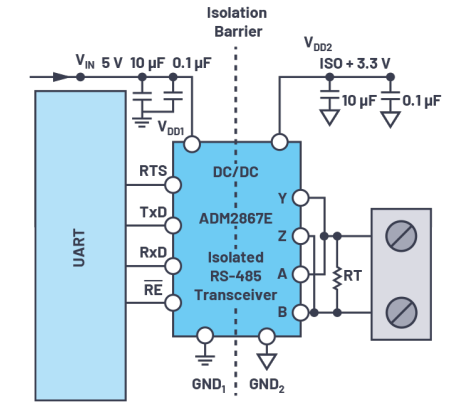

2007年,ADI推出小尺寸的Profibus兼容信号隔离RS-485收发器ADM2485,它集成变压器驱动器,并采用16引脚宽体SOIC封装。ADM2485是ADI提供的集成变压器驱动器功能的三款隔离式RS-485收发器中的一款。图2显示ADM2485驱动变压器的原边,向总线侧电路输送隔离电源。

图2. 带电源的RS-485/RS-422隔离

图2所示的配置具有很高的效率,5 V输入电源下的典型效率为81%,适合具有严格温度限制的设计。外部变压器支持DC/DC转换器以500 kHz频率工作,这为辐射要求非常苛刻的设计提供了一种低EMI解决方案。对于系统设计人员,图1和图2所示解决方案的主要区别在于:前者尺寸更小、易于使用,后者则提供更高的效率和频率更低的辐射频谱。

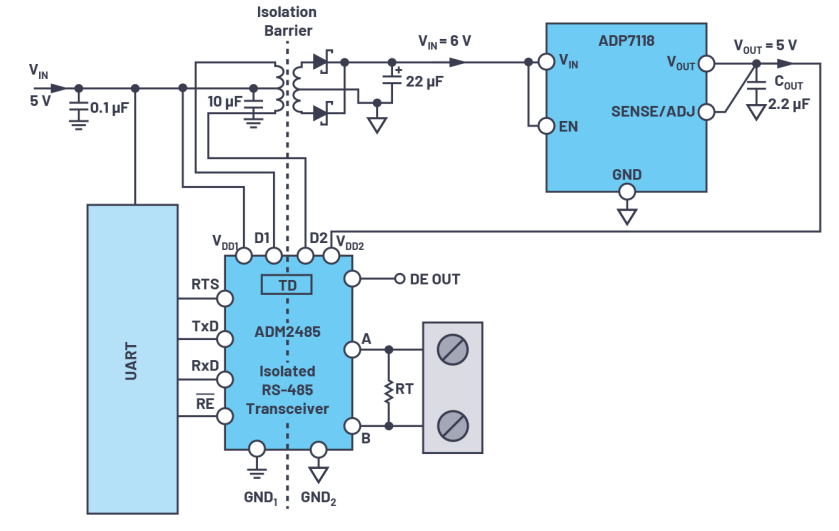

在典型的可编程逻辑控制器设计中,I/O和通信端口需要多种多样的隔离电源。这就要求定制电源,从同一变压器内核产生多个隔离电源,如±15 V、5 V和3.3 V电源。这种情况下,最经济的选择是仅集成信号隔离的隔离式RS-485收发器,例如隔离式Profibus兼容型RS-485收发器ADM2486,从而既能灵活地选择现有5 V或3.3 V隔离电源,也能利用变压器上的单独绕组来产生总线侧隔离电压。图3所示为一个简化的分立DC/DC转换器,它说明了这种配置如何配合ADM2486收发器使用。

图3. 带电源和外部开/关功能的RS-485/RS-422隔离

ADI的隔离式RS-485/RS-422收发器系列产品还提供最高达20 Mbps的多种数据速率,一条总线上最多可连接256个节点,并且提供半双工和全双工工作模式。此外,该系列集成式隔离RS-485收发器全都通过UL、VDE认证,CSA认证可应要求提供。根据产品的隔离额定值(2.5 kV rms或5 kV rms),这些产品100%经过3000V rms或6000 V rms生产测试。

ADI公司的集成式RS-485隔离型收发器产品组合提供良好的灵活性和性能,能够满足系统设计要求,与光耦合器方法相比具有许多优势。iCoupler变压器技术自2001年投入量产,出货量已超过40亿通道,其可靠性毋庸置疑。iCoupler的使用寿命超过50年,不存在传统的损耗问题,而这一点正是光耦隔离技术的根本缺陷。

👇点击探索ADI“芯”世界