——LinkSwitch-XT2SR LNK3773D尝鲜评测

虽然都知道熊与熊掌不可兼得,但是往往还希望既要-也要-还要,这样的好事会不会有呢?Power Integrations给了攻城狮们这么一个选择,新推出的LinkSwitch™-XT2SR系列离线、恒压(CV)、具有同步整流(SR)功能的非隔离反激式开关IC,就满足既要元件少、体积小,也要安全可靠性能好,还要功耗低、效率高的多重福利。 LinkSwitch™-XT2SR 系列IC以低于5mW的空载功耗,提供高达90%的极高效率,在230VAC下提供高达15W的功率输出,适用于小型敞开式电源的应用,可以广泛应用于小家电,不断增长的、支持物联网功能的智能家居和智能建筑应用,以及其它一系列类似的工业类应用。感谢PI给EEWorld提供了这样一个尝鲜评测的机会前后左右拆拆看,What?这个过于简单了吧!但是,仔细看物料选择和PCB做工,还是能看出低调的奢华。接下来,咱们一起深入了解一下原理设计,以便更好的知道what后面的为什么。

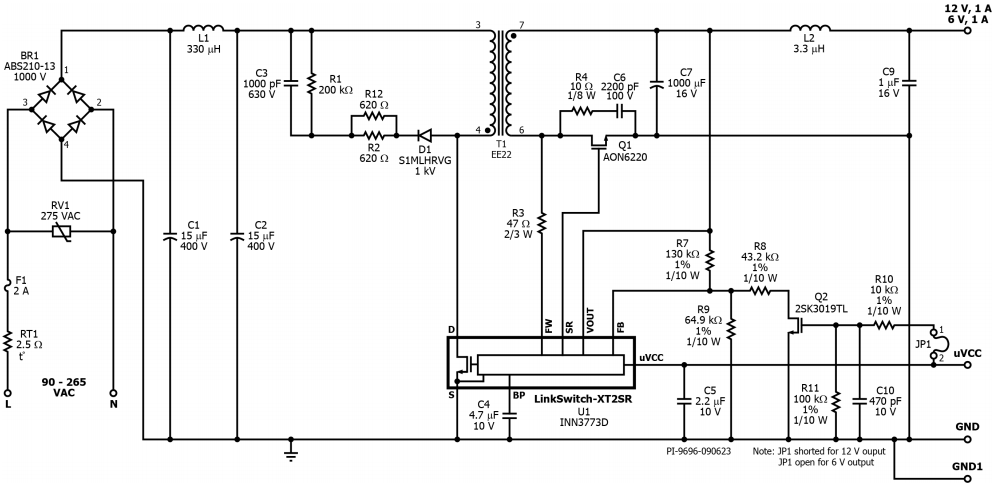

当然要先从LinkSwitch™-XT2SR核心芯片开始,每个细节都体现出:用最少的钱办最多的事,其关键特性包括: - 内置集成LDO,给主控内核供电,从而保持低元件数,这个LDO还可以向外供电;- 通过优化设计,保证在全负荷范围内,持续的高转换效率;- 形成一个不依赖于外部变压器设计,独立实现的高精度恒压开关电源;- 可以采用简单的双绕组变压器设计结构,在一个芯片实现变压器高压侧和低压侧的同时控制,包括外置反馈输出电压调整的控制逻辑,从而最小可以简化成单面PCB板的设计,并且能够实现全贴片制造工艺;- 源漏极间,加大的爬电间距,提高高达725V耐压的功率MOSFET。正是将这些功能高度集成在一个芯片,加上独到的数字反馈控制方式及同步整流操作,才最终能够实现在230V AC输入时5mW的空载功耗;而在某个设计当中,当带轻载时,6V输出加30mA负载的情况下,待机损耗仅为190mW,同时保持5-6V输出时能够维持90%的转换效率。下方原理图展示了LinkSwitch™-XT2SR各个引脚所实现的功能,从反激变压器的高压侧/低压侧均能对功率开关管执行控制,低压侧的uVCC引脚还能提供3.3V的输出,用于给外部的微控制器供电,实现极简的辅助供电电源设计。这种设计理念逻辑清晰,整个方案具有高度集成性的优点。下图就是按照上述原理实现的一款双路输出的范例设计原理图,低压侧分别提供5V和12V的输出电压。输入90~265V的工频交流电,经过桥式整流变换成高压直流,作为LinkSwitch™-XT2SR的高压侧供电电压。低压侧相对输出电流比较高的5V输出,采用了同步整流,以提升效率。在很多作为辅助电源的应用当中,5V用来提供低压辅助供电,而12V则用来驱动继电器等开关部件。交叉调整率的改善是通过两路均有反馈的方法来实现的。

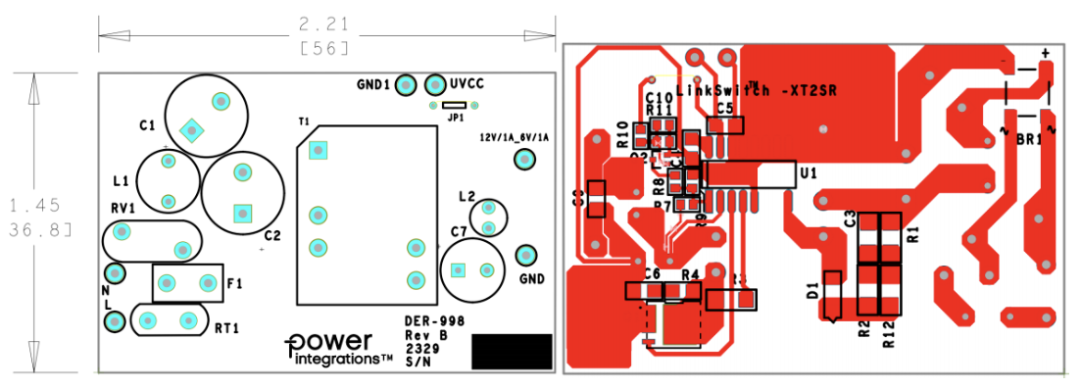

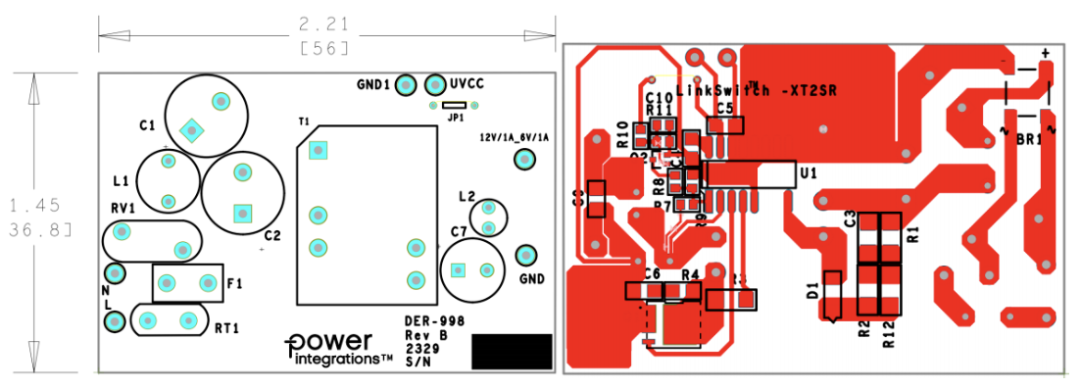

这次评测的开发板是编号为DER-998的设计方案,基于LinkSwitch™-XT2SR芯片。设计的应用场景为敞开式单电压输出应用,带载能力为1A输出。输出可以根据具体工况分别选择6V/6W和12V/12W两种可选的输出方案。本设计方案的规格参数如下:输入电压范围:90 VAC to 265 VAC;输出规格:两档输出,6V/6W或12V/12W(可通过跳线JP1选择,具体应用中也可由MCU经由对外部三极管的控制来实现档位切换); IC自带SR驱动,实现同步整流操作,内置3.3 V LDO 输出(uVCC);额定输入下平均效率90%,空载功耗低于5mW已经满足190mW的待机损耗;设计采用简单的双绕组变压器结构。由于是非隔离电源,因而无需价格昂贵的三层绝缘线绕制低压绕组。高度集成造就了最小周边元件数目的设计;从左到右,第一部分是交流输入回路。高压工频50Hz的交流输入,经整流桥后变为高压直流,使用简单的π型滤波器,满足EMI噪声规范要求。第二部分,是反激变换回路。首先是RCD钳位回路,由D1, R1, R2, R12 和C3共同组成,限制主功率开关管关断时两端呈现的高压,保证各种工况下开关管的安全。其次是自启动回路,由内部的高压恒流源在电源启动期间为旁路引脚电容C4充电,当高压侧功率管导通期间,IC的控制器供电取自C4储存的能量。当输入直流母线电压升至最小50VDC时,电源即开始启动以建立Vout输出,所以,虽然本设计最小供电电压是90V,但是在实际测试期间我们发现,在把调压器升高到58V时,就可以启动这个芯片的控制内核,在空载的情况下,在低压侧建立额定的输出电压;而在带0.1A的轻载输出时,也仍能够保持该电压的稳定。 第三部分,是反激变压器回路。主要由成本低廉的漆包线绕制的双绕组变压器构成。第四部分,是二次侧。以SR驱动FET的Q1为核心,包括降低输出纹波的滤波电容以及抑制高频尖峰电压的二级LC滤波构成。R4和 C6组成整流管的缓冲网络,降低开关管关断时其两端的振铃电压。连接至FW引脚的电阻R3用于检测SR FET开通期间两端的压降,从而决定何时关断SR FET。第五部分,是电压反馈回路,由R7, R8, R9, R10, R11, C10和Q2组成。通过JP1实现的12V/6V不同输出电压的选择切换,下取样反馈电阻只选R9时为6V输出,否则连接JP1时R8和R9的并联,输出变为12V电压。通过这样分级分阶段的精心设计,实现了功能全,性能优,布局紧凑的恒压输出电源设计。基于LinkSwitch™-XT2SR设计还有一个彩蛋,就是它可以同时提供一个最高输出电流能力可达20mA的3.3V电压轨,由3.3V的uVCC引脚和C5去耦电容器一起提供高达20mA的外部供电电源驱动能力,可以直接驱动所有型号的外部MCU,简化系统控制供电电路的设计。因为LinkSwitch™-XT2SR的综合优化能力,使得PCB可以实现精简的设计,实现如下外形尺寸的双面板。具体如下:

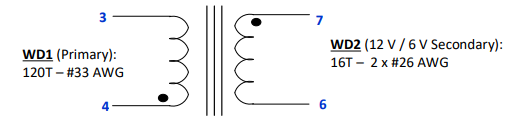

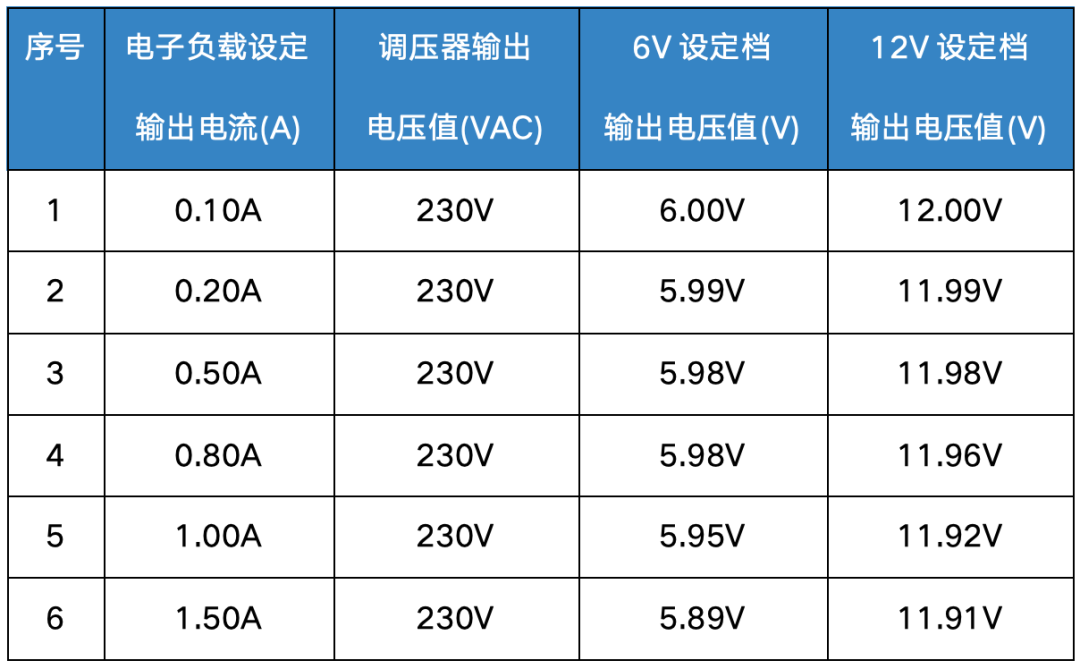

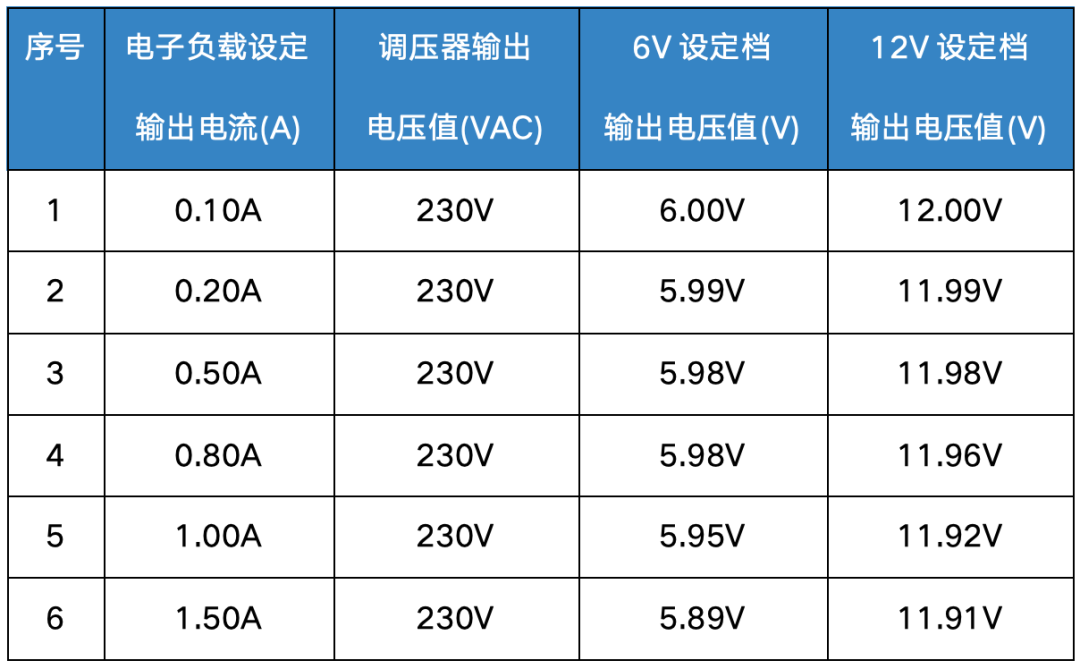

同样,这个标准设计还提供了简便的变压器设计和选择方法。毕竟,变压器是里面最需要定制设计和优化的非标器件。在DER-998设计方案里面,其简单的变压器设计参数如下:这个结构简单的变压器可以直接手工绕制即可,因为不是隔离电源的应用,因而不用考虑绕组间的高压绝缘要求,这样就大大降低了变压器的成本。。靠近磁芯可以先行绕制120匝的一次绕组,然后再加一层基本绝缘的胶带后,即可双线绕制16匝的低压二次侧绕组。下图展示了具体变压器制作的过程。右侧是二次绕组的绕制图,采用的是双线并绕的方式。 根据LinkSwitch™-XT2SR芯片的参数,这个开发板的标准工况包括,在标准市电220V交流电供电下,连接可调电子负载, 实际测试数据如下表(注:实际电压是从开发板的测试端子测量,和图中的读数不同):

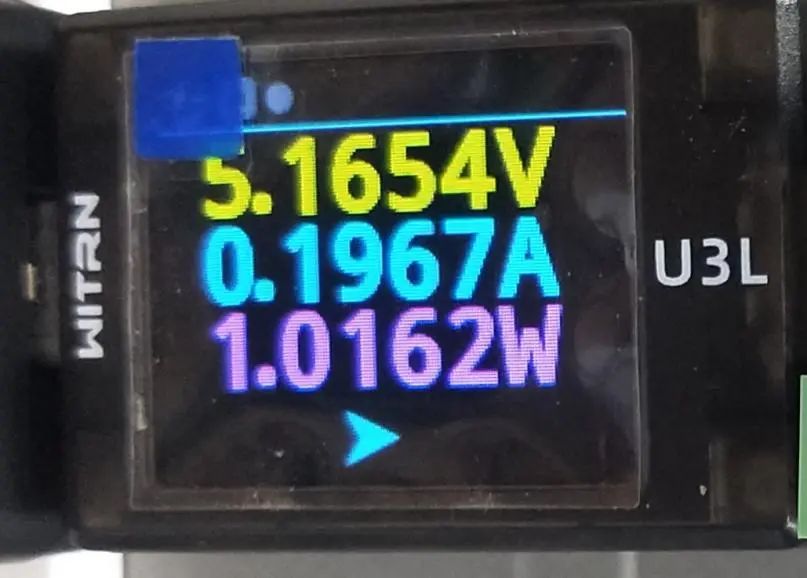

在这次电源测试中,需要先默念避坑口诀。当然,能知道避坑的原因往往是自己率先入坑了。首先是安全。涉及220V高压,要做好高压接头的绝缘,因为测试台往往导线多,还容易移动,不小心短路是常见的事。其次,要做好接地和实验平台的绝缘,这是人身安全和开发板顺利评测的刚需。然后,就是测试方法要正确。这次评测耽误了很久,一个重要的原因自己在评测的时候大意了,没有核算导线的压降,为了连接方便,在6V/12V低压输出回路接入了过多的连接导线,一部分线径很细,在输出电流提高到1A及以上时,导线压降过大,偷懒打算直接用测试表计的读数,忽略导线压降。结果,在空载时输出电压稳定,在输出电流调到2A时,导线压降最大到了0.8V。开始误以为开发板损坏了,还返厂重测一次。原设计最大电流是1A,而最初评测打到2A都还是冈冈的,这个板子现在还是身体健康,实在太抗造了。所以,再次评测的时候,就稍微讲究了一些,先校正一下表计,发现电子负载的电流测量值精度还可以,就直接使用减少了一个综合测试仪表。通常短导线的直流压降都在10毫伏以下,但是上一次压降这么大,应该是达到100毫伏左右了。这次就尽量选择线径0.5mm以上的导线,减少接头个数以减小接触电阻。可调直流电子负载,同时还准备了一个20W-50欧姆量程的滑动变阻器作为纯阻性负载作为备用。这个直流负荷的电流测量值经过比较误差小于1.5%,可以直接作为电流读数使用。 具有电压电流和纹波直接测试能力的USB接口的综合测试仪,本测试分别在轻载(输出电流0.1A)和额定电流输出(输出电流1A)两种情况下,分别测试随着调压器的调整,高压侧输入电压变化,低压侧电压的输出值。

这个开发板在额定电压范围内的稳定电压输出能力太强了,实在是稳。接下来额定电流1A输出时的电压范围内测试结果如下,

本测试采用恒流电子负载,在额定输出电流范围内,调整额定功率输出电流,测量输出电压的变化。首先保持高压侧输入电压115V(AC 50Hz)不变,调整负载电流,测量如下:

然后调整高压侧输入电压230V(AC 50Hz)不变,调整负载电流,测量结果如下:

负荷效率测量需要测量高压侧输入功率,并对比低压侧的实际输出功率,来测定变换效率并绘出效率曲线。电压变换的负荷损耗通常包括电阻性损耗和电感性损耗,电阻性损耗是导线和导体的电阻值带来的损耗,随着输出电流的增大而增大。电感性损耗包括变压器磁芯的磁通变换带来的电磁性损耗和MOSFET等功率元件在开关动作期间发生的开关损耗,主要受变换频率的影响,基本保持不变。因此,通常在空载和轻载时,变换效率低,在达到额定工作状况时达到最优的变换效率。本次测量高压低压变比达到20倍左右,所以,高压侧的电流值较小,因为选择的电流测量表计精度不够,测量结果的离散性过大,这个测量结果精度不高。 计划在校核电流表后补充做这个项目,在额定电压在115V AC和230V AC两种输入电压的情况下,逐步调整电子负荷的设定电流,分别测量结果。通常的电源变换效率测量结果,因为测量表计选择等原因,往往都不能达到标称的效率。不过,根据现有测量的结果,也展示了在额定电流的工作情况下,效率趋于提高的趋势。本开发板设计方案最低可以达到5mW的工况,这么低的空载损耗,在待机模式下可以起到非常良好的节能效果。按国际标准,如果在额定交流输入情况下空载功耗低于5mW,则该认为该电源为“零功耗”的电源产品。在多数物联网项目的开发设计中,这是一个非常具有吸引力的亮点。不过这个要求的测量对功率计计的测量精度要求很高,一般需要采用积分测量的方式对输入功率进行测量。而且往往电源需要经过满载工作半小时以上,当各个元件温度稳定后,再在空载条件下进行测量。本次评测中,因受设备条件的限制,无法准确对其结果进行量化。

首先是启动电压比规范中的值小很多。在连接好测试回路,采用调压器从零开始调整电压,提高输入电压时,调压器自带的参考电压表显示在30V的时候,测试用开发板就已经开始工作,能够驱动低压侧的电路工作,在空载时能够稳定地输出额定的电压。这体现了这款IC内部高压供电恒流源的强大之处,同时也表现出其内部控制器极低的功耗特性。而当输入电压在60V的时候就可以稳定地在低压侧实现带载输出了。其次是耐压能力,这个开发板的高压耐用能力很强,这个调压器最高输出电压可达300V,在进行耐压测试的时候,逐步调整到满量程,开发板能够耐受这个电压,不过此时在负载端已经显示输出电压低了,此时这个LinkSwitch™-XT2SR已经启动过压保护,开发板停止工作了。为了防止损坏开发板,我们所加的过压状态持续的时间很短,没有具体测量电源停止工作的具体输入过压点。不过,这个测试已经显示了开发板的高压耐受能力和保护功能。特别一提的是LinkSwitch™-XT2SR的过载能力。在上面测试中,当电子负载最大已经调整到2.00A时,电源仍然能够保持很好的工作状态。不过继续调高到2.65A的时候就有可能启动过流保护了。具体这个过载输出能力,是受功率元件的结温和IC本体的散热条件决定的。同时设计中变压器也要保证在过载期间不出现饱和现象。通过我们的过载测试,可以验证该电源具有2A以上的过载能力,而且变压器没有出现饱和,从而造成开发板损坏的情况发生。但是实际设计时,我们还是建议将电源的过载功率点越接近额定输出功率最好,这样可以保证故障情况下负载的安全以及电源的可靠。 通过本次测评发现,LinkSwitch™-XT2SR确实是一款性能可靠,布局紧凑的反激变换芯片,能够适用多种应用场景。而且,在性能指标上还是比较保守,有所保留,留有足够的设计裕量。因此,这个芯片确实是可以做到既要还要也要的惊喜之选。https://www.powerint.cn/zh-hans/design-support/design-examples/der-998-12-w-or-6-w-selectable-output-voltage-appliance-power-supply-using-linkswitch-xt2sr

https://www.powerint.cn/zh-hans/design-support/data-sheets/linkswitch-xt2sr-data-sheet?utm_campaign=LinkSwitch-XT2SR&utm_medium=referral&utm_source=PI&utm_content=Datasheet&utm_term=AC-DC+LinkSwitch-XT2SR+Appliances+PI+CN