点击上方蓝字关注我们吧

汽车混合动力

技术基础及典型产品

混合动力汽车融合了内燃机和电动机的优点,充分发挥两种驱动技术的长处,相较于基于单一驱动技术的乘用车,表现得更加灵活多变。电机与发动机的不同组合发展出的多样化混合动力系统构架,各有所长,能够满足不同消费者的差异化用车需求,丰富汽车动力总成技术路线。

混合动力系统架构可按油电混合比例和系统架构方式进行分类。

混合度分类

根据油电混合比例(混合度)不同,将混合动力汽车分为微混、轻混、中混与强混四类。

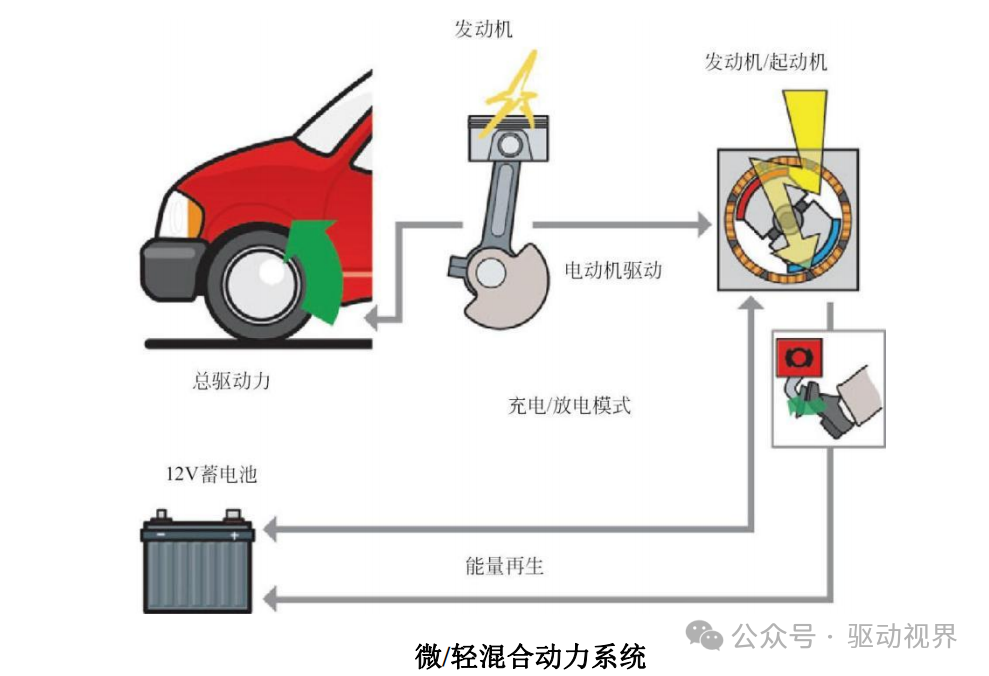

微混

在传统内燃机的启动电机上加装皮带驱动启动电机(Belt-alternator Starter Generator,BSG 系统)。该电机为发电/启动(Stop-Start)一体式,用以控制发动机的启动和停止,从而取消了发动机的怠速,降低了油耗和排放。

在微混合动力系统中,电机的电压通常为12V或和42V(或 48V),其中42V电机主要用于柴油混合动力系统。

轻混

采用集成启动电机(Integrated Starter Generator, ISG 系统),混合度在 20%以下,无法单独使用电动机驱动车辆。与微混合动力系统相比,轻混系统除能实现用发电机控制发动机的启动和停止外,还能够在减速和制动工况下,对部分能量进行回收。此外,轻混合动力车辆发动机在行驶过程中等速运转,发动机产生的能量可以在车轮的驱动需求和发电机的充电需求之间进行调节。

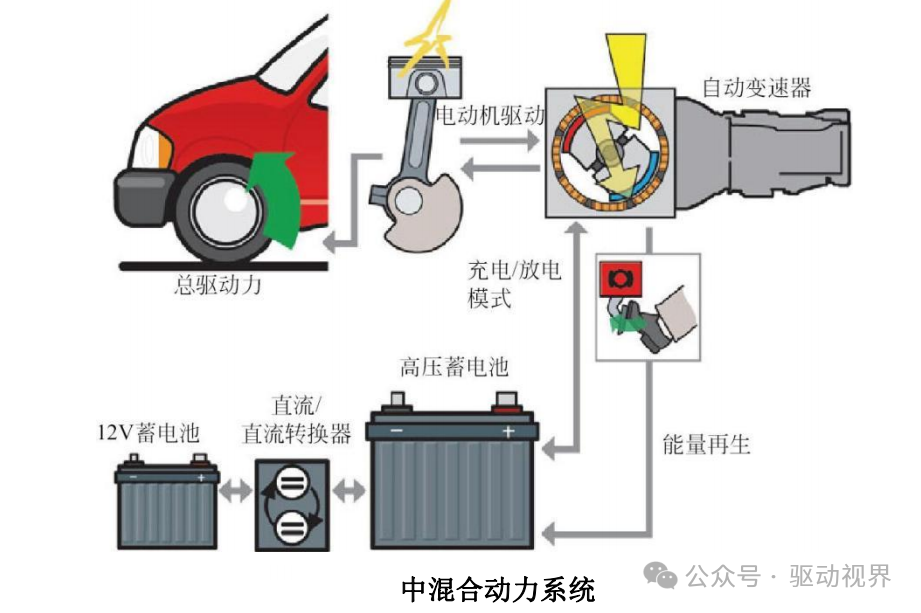

中混

同样采用 ISG 系统,由燃油发动机提供动力,电动机只起到辅助作用。但混合度达到 30%,在低速巡航等特定情况下,中混系统能够单独使用电动机驱动汽车。

中混系统中电动机能够辅助驱动车轮,使发动机在最佳效率范围内启动,在汽车处于加速或者大负荷工况时,补充发动机本身动力输出的不足,从而更好的提高整车的性能。

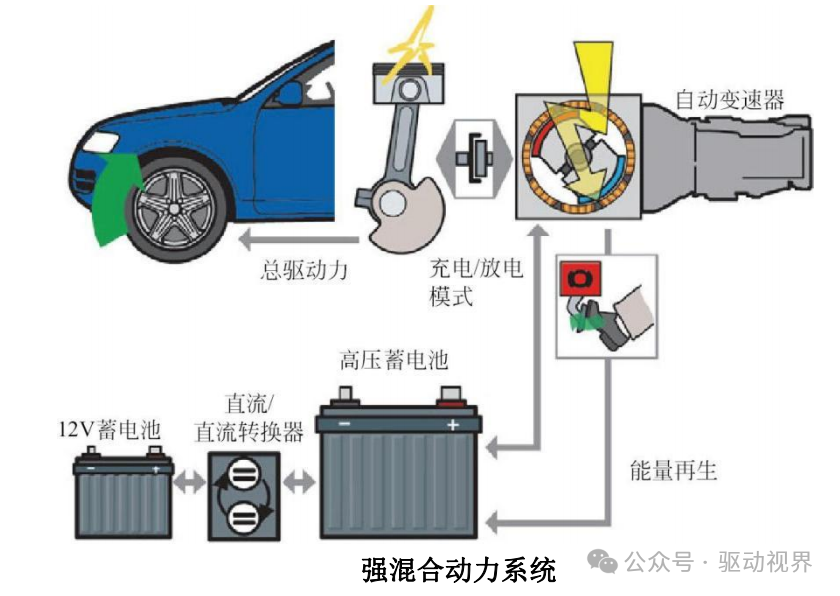

强混

采用 272~650V 的高压启动电机与发动机相结合,混合度可超过 50%。

强混系统中的发动机和电动机都能单独驱动车辆行驶,能够实现纯电动行驶。发动机具备自动启停功能,发动机和电机之间的离合器可以断开两个驱动系统之间的连接,使发动机仅在需要时接入。

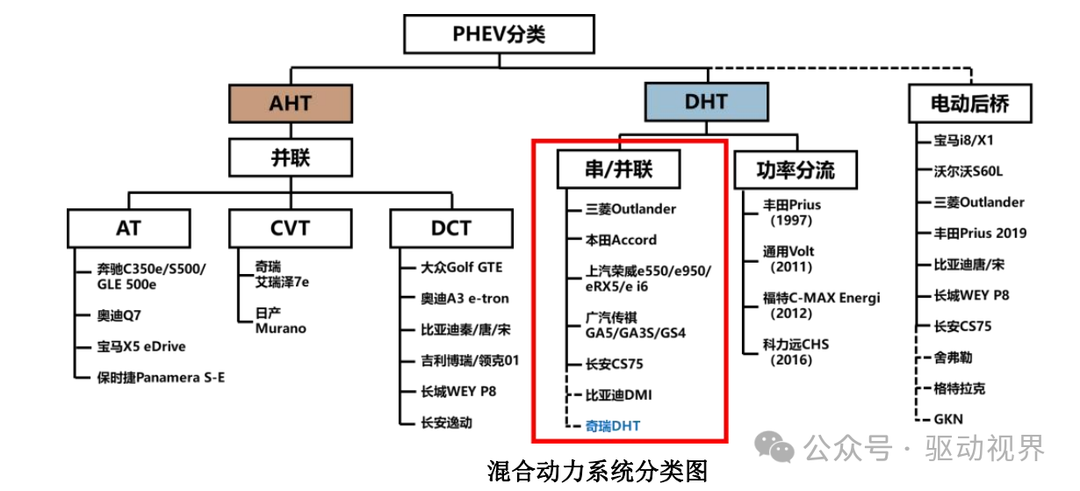

插电式混动汽车(PHEV)作为新能源汽车的重要分支,其具有 HEV 低油耗的特点,较传统燃油车或者非插电的 HEV 可以实现节能减排的效果。如图4-68所示,PHEV的碳排放量较传统汽油车降低 80.9%,较HEV 降低 73.9%,在 10~30 万元这个区间段的市场,PHEV 无里程焦虑,可油可电,短期可以用电,长途可以用油,与燃油车同价且油耗低,同时具有纯电驾乘体验,非常符合国内消费者的使用情况。

混动系统架构

目前,强混合动力系统是车企研发混动车型的主流方向。依据混动系统架构模式,可将强混合动力系统进一步划分为串联式、并联式和混联式。

串联混动

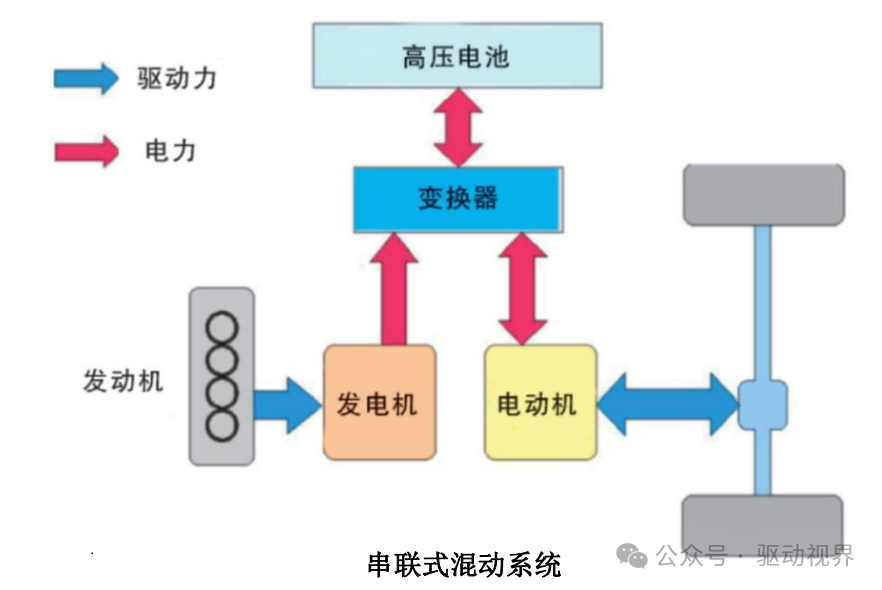

串联式混合动力汽车由电机驱动,燃油发动机只驱动发电机为动力电池充电,电池供电给电动机驱动辆 。

增 程 式 电动 车(Range-Extended Electric Vehicle,REEV)是串联式混合动力汽车的一种,在纯电动车的基础上增加一台增程器,将发动机和发电机耦合,并与车轮解耦,在动力电池电量充足时可当作纯电动车使用,而仅在动力电池电量不足时发动机才介入工作。

在串联式混动系统中,车辆由电机驱动,发动机仅用来发电而不驱动车辆,优点在于车辆动力平顺性与 NVH 性能更好,对发动机的功率要求较低,且发动机不受车辆行驶工况影响,可以始终保持在最佳的工作区间运行,低速能耗表现优于同级别燃油车。

但由于发动机不直接驱动车辆,经过发电、充电、电机驱动过程会消耗 15%左右的能耗,导致串联式混动车辆高速油耗略高于同级别燃油车,此外,在亏电状态下,由于发动机功率较低,串联式混动车辆的动力性较差,高速工况下的NVH 也较难控制。

并联混动

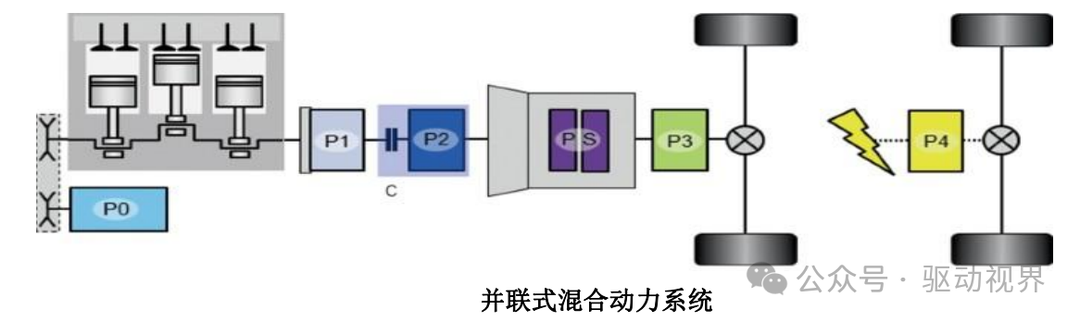

并联由发动机和电动机共同驱动或者各自单独驱动,有 3 种主要工作模式:

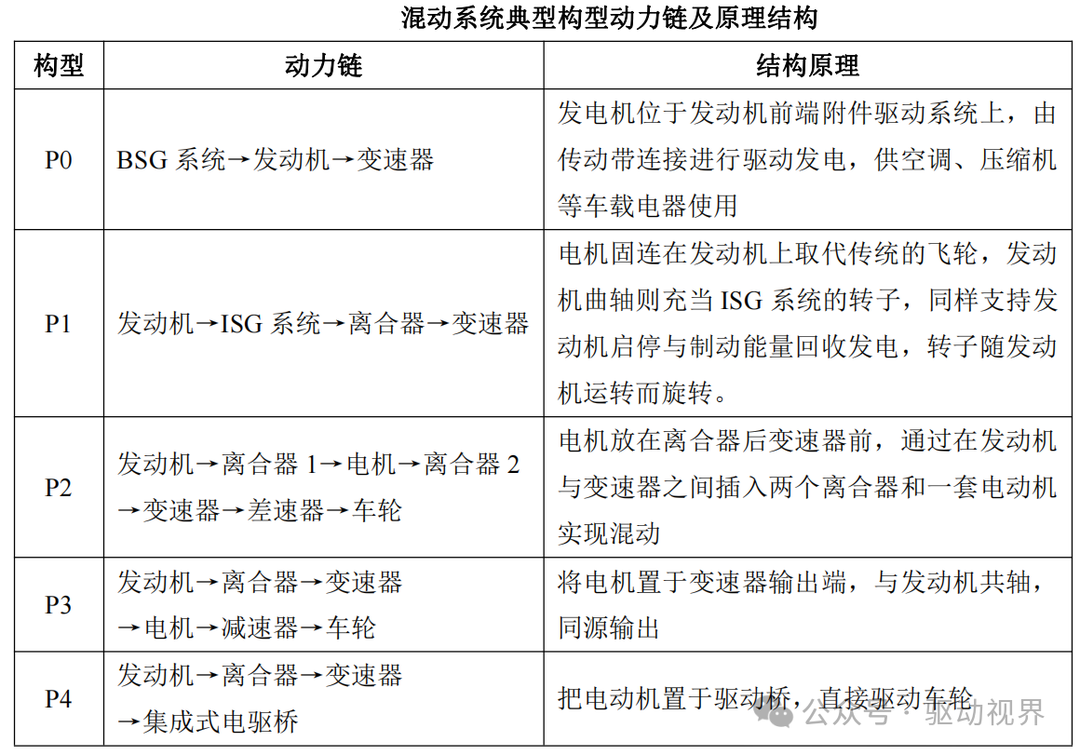

对于单电机并联式混动系统,根据电机相对于传统动力系统的位置,可细分为 P0、P1、P2、P3 及 P4 五种构型。

并联模式的优点是发动机和电机都能对车辆直驱,且可多档调速,因而动力性好。低速工况下纯电驱动,中高速工况下发动机直驱,可保证电机和发动机都运行在最佳工作区间。

其缺点则是变速结构复杂且档位多。一般采用并联模式的混动系统通常都有 6-9 挡变速,因而对于变速结构的要求较高,控制较为困难。

此外,由于并联式混动系统中只有一个电机,发动机只能和变速箱协调工作,不能用来发电,亏电状态下只能当作油车使用,所装载的电池与电机重量较大使得并联式混动车辆的亏电能耗性能较差。

串并联

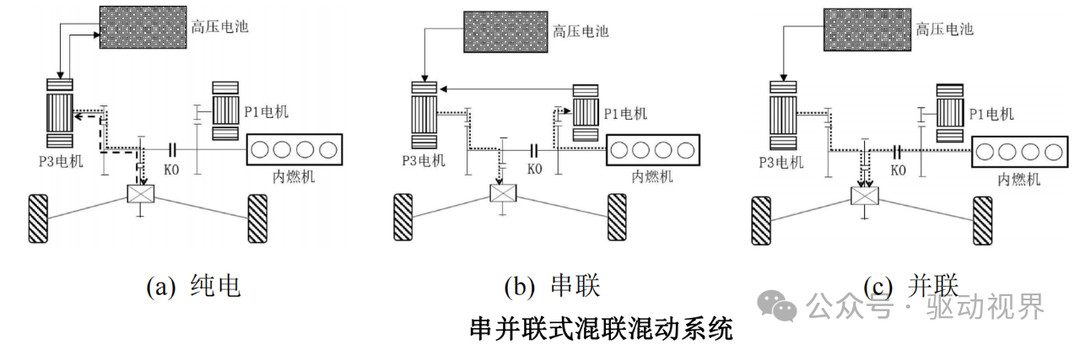

混联式混动汽车结合了串联式与并联式的特点,由发动机、电机和驱动电机三大动力总成组成。通常根据发动机与发电机的位置,分为串并联和功率分流两种结构。

串并联式混联混动系统实现转矩耦合,将内燃机与电机的转矩耦合叠加,传递给驱动车轮,内燃机与电机转矩相互独立,通过整车控制器计算分配,两者转速与车辆速度成比例关系。

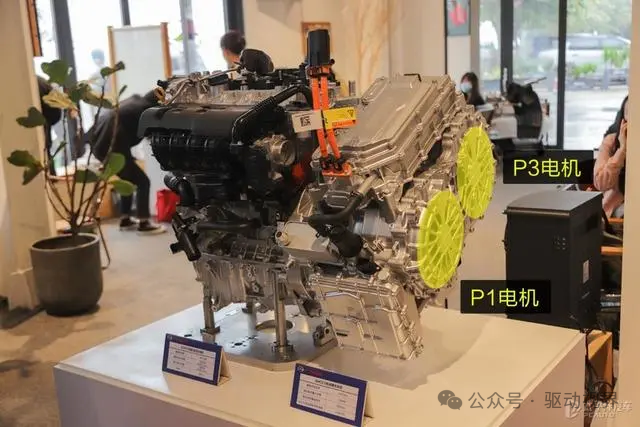

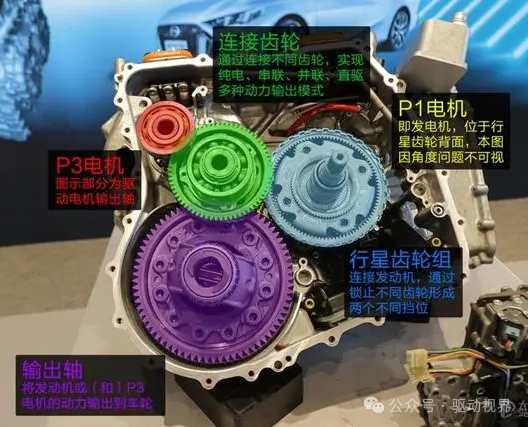

串并联式混动包括 P1+P3、P0+P3、P1+P3+P4 等架构类型,其中以 P1+P3 架构为最主流。P1+P3 架构的混合动力系统中,P1 为发电机、P3 为驱动电机。图 2-34 展示了串并联式。

基于 P1+P3 架构的优点在于减速结构简单,传动效率高。同时,发动机可用作发电,不参与直驱,因而可保持在高效区间运作。在低速工况下可实现纯电驱动,驾乘感受良好。

此外,串并联混动模式下,发动机与电机均可有多个挡位,对于单挡变速机构,由于结构简单,平顺性好易控制;而多挡变速机构虽然结构较为复杂,但燃油经济性高。

串并联式混动系统缺点在于发动机需要达到一定车速才能并入驱动,导致车辆动力性受限。同时,在高速工况下,发动机需要达到一定功率才能并联,而串联模式下由于能量流动路径长,加之电机本身的特性,会导致油耗较高。此外,多挡串并联结构会增加系统的复杂性,其平顺性和NVH 控制就相对较难。

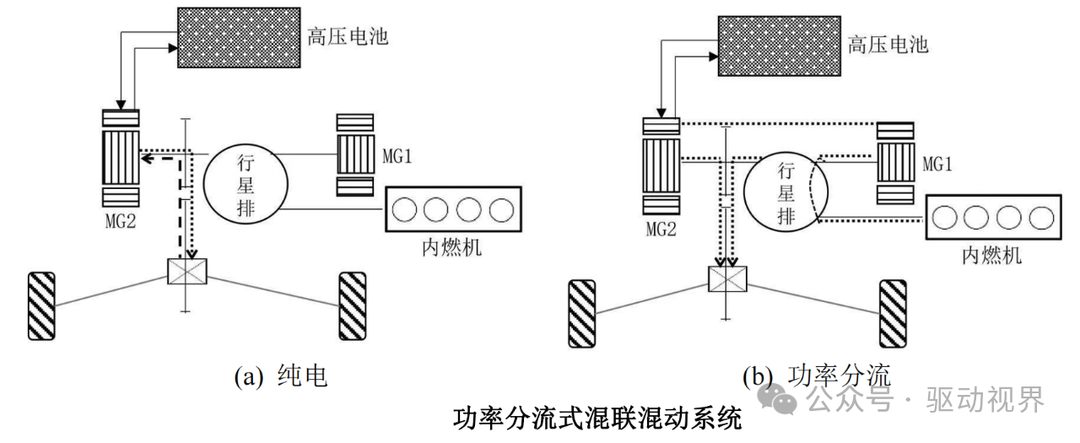

功率分流

功率分流式(Power-split, PS)混联混动系统实现功率耦合,输出转矩与转速分别是内燃机、电机转矩和转速的线性代数和,可实现发动机的转矩和转速的自由控制。

功率分流式变速箱一般采用行星齿轮组与内燃机和两个电机相连。功率分流架构的混合动力系统中,MG1 为发电机,MG2 为驱动电机。当车速较低或者车辆起步时,整车需求功率较少,纯电驱动车辆,MG2 电机利用高压电池电量直接驱动车辆,即为纯电动模式;随着车速增加,或者在全油门加速工况下,动力电池的功率不足以驱动车辆,此时内燃机启动,利用行星排实现功率分流。

PS 架构通过合理分配内燃机和电机的动力输出,实现各种工况下车辆平顺行驶,进而达到节油的目的。图 2-35 为功率分流式混联混动系统工作模式。

由于功率分流式混动系统需要精准匹配电机与发动机之间的耦合工况,加上丰田专利的保护,因此目前只有丰田 THS 混动系统应用该构型。该系统的优点是,发动机可不参与驱动而只用作发电,因而可以不受车速影响,保持在高效区间运作。此外,由于其采用无级变速,整体平顺性和舒适性都较好。但是由于系统减速机构复杂,控制难度大。而且,由于发动机和电机转速高,NVH差。此外,采用功率分流模式的车型动力性相对较弱,不适合B级以上的车型。

比亚迪

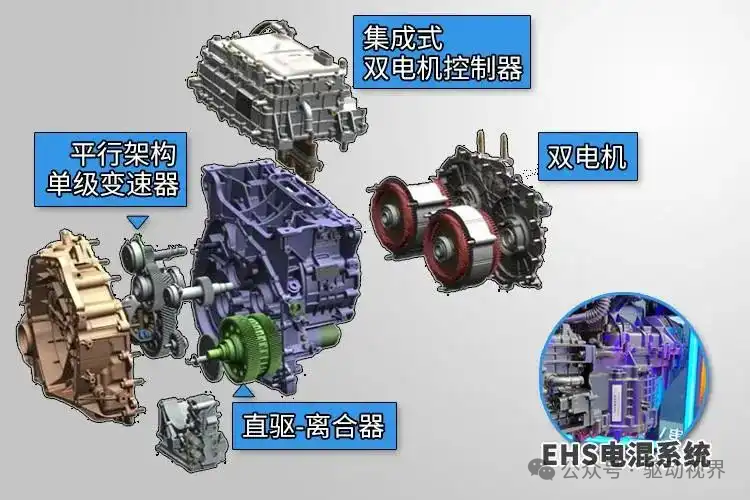

比亚迪DM-i 动力系统及控制系统架构上包括:专用高效发动机、高效 EHS 电混系统、专用功率型刀片电池、交直流充电器等核心部件;DM-i 超级混动系统采用以大电机驱动、大电池供能为主,发动机发电为主、驱动为辅的“强电混”动力总成系统架构,实现了发动机与轮端的机械解耦,发动机运行工况更聚焦于高效。

动力电机采用了扁线设计,最高转速高达16000转,峰值功率最高达到160kW,峰值扭矩达到了325Nm;

电机最高效率达 97.5%,效率>90%区域占比 90.3%;减速器采用极简设计,提升了传递效率;并且电机采用了先进的油冷技术,大幅提高了散热效率,从而使电机的功率密度提升至44.3kW/L;同时,电控系统也搭载了比亚迪自主研发的第四代 IGBT 技术,电控综合效率高达 98.9%。通过对发动机、发电机和驱动电机的智能功率分配,共同保障 DM-i 超级混动系统更多的处于高效区内工作。

在低速工况,EV 和串联智能切换,油耗低;在中高速巡航工况,发动机并联直驱,驱动电机智能补偿,能量传递路径短,效率高。实现了精准的能量流管理,确保了各个工况下动力性和经济性的兼顾。

搭载 DM-i 超级混动系统的车型,在电量充足的情况下,可以当作一辆纯电动车,具有静谧、平顺、零油耗等纯电动车的特点。而在充电电量耗尽的情况下,就是一辆超低油耗的混合动力车。在 NEDC 工况下,亏电时,如同城市工况,电机串联驱动占比有 18%,同时发动机发出的电,仍可支撑 70%的 EV 占比;在 WLTC 工况下,亏电时,串联占比 28%,发动机发出的电也可实现 54%的 EV 占比。在亏电高速稳态工况下,发动机处于高效区以并联直驱为主;加减速时,系统切换为串联驱动,从而保证了发动机更多的处于高效区工作。

吉利

在混合动力量产应用方面,吉利于 2021 年推出了 P1+P2 双电机多档混动系统,包括混动专用变速器 DHT-Pro 和混动专用发动机系列,即雷神混动系统。雷神混动开发的初衷是从终端客户的角度,发挥电动车的优势、弥补电动车存在的短板。

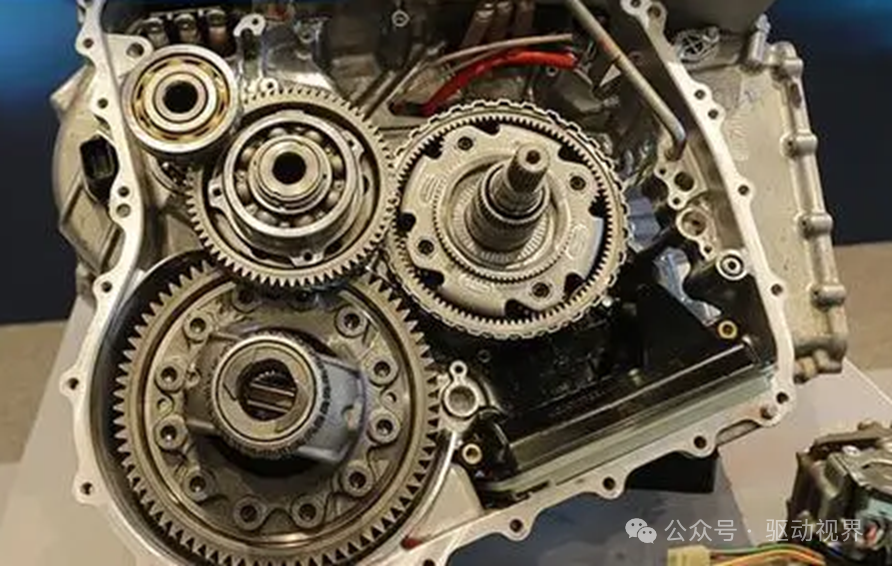

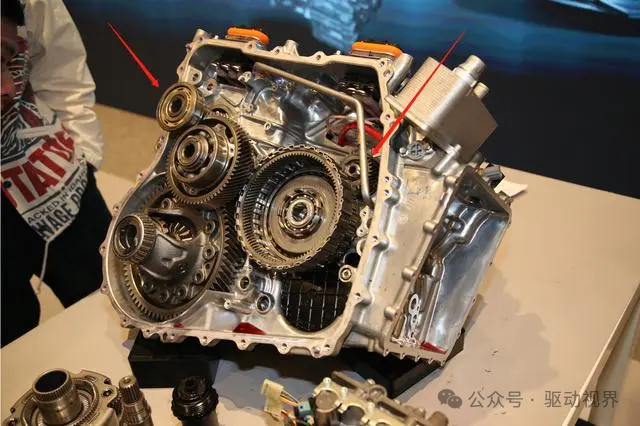

变速箱是混动系统的母体,是混动系统最关键的部分,吉利雷神混动变速器 DHT-Pro总体采用了双行星排+双离合器+双制动器+P1+P2 双电机构型,基于行星排传递路径多、结构紧凑、平顺性好的特点,采用多挡分层同轴多层相互嵌套的设计思路:

1)P1 和 P2 电机同轴内嵌变速器壳体;

2) P1、P2 电机转子内腔分别集成 C0/C3双离合器、双行星齿轮组,制动器 B1/B2 位于两电机之间;

3) 离合器、制动器及齿轮轴齿轮组三轴同心耦合,轴内设有润滑和控制油道,用于执行离合、换挡和扭矩传递;

4) 双逆变器、双 MCU、TCU 与变速器本体集成。

DHT-Pro可实现电驱3档+发动机3档,其最大轮边扭矩输出可以达到4920Nm,重量仅120kg,整车搭载轴向长度 354mm,是目前同类产品里面体积最小,扭矩输出最大的混动专用变速器。

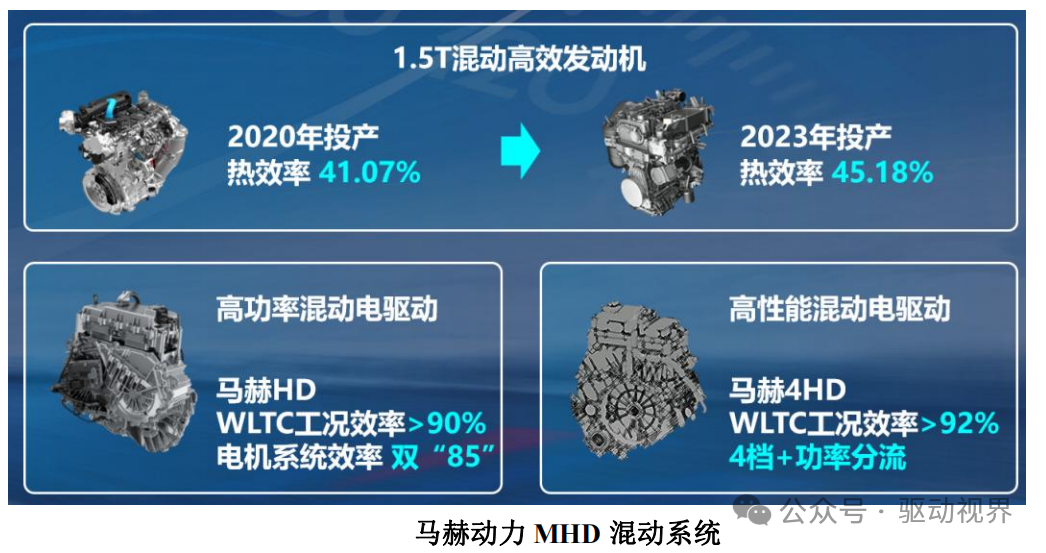

东风

2021 年东风公司发布自主乘用车动力品牌—马赫动力,覆盖油动、混动、电动领域,包括节能动力平台马赫 G、混动动力平台马赫 MHD 和纯电驱动平台马赫 E。

马赫动力 MHD 混动系统在混动电驱动方面也有两大系统,一个是高功率的 HD 系统,一个是高性能的 4HD 系统。高功率的 HD 系统特点主要是电机功率大,对于长续航的 PHEV,大部分的时间是在使用电,所以为了满足客户,给客户带来比较好的纯电的驾驶感受,满足客户驾驶感的需求。

高性能4HD 走的是另外一条路线,对于 HEV 和 PHEV 共平台的车型,为了满足 HEV 将来法规油耗的需求,所以必须引入多档化满足 HEV 对于油耗的需求。结合整车的需求,结合产品的定义以及发动机的功率 map,经过大量定量的测算,采用四个档位。经过四挡的系统引入以后,电机的尺寸可以进行相应的缩小,对于 HEV 来说,因为 HEV 发动机的介入会远远超过插电混合,所以有效利用 HEV,减少电机的功率,减少体积,降低成本。目前整个电机系统加上逆变器以后 85%的高效区占比目前做到将近 89%,最高效率将近做到 95.6%。

控制技术对于整车的表现具有很大的影响,控制做得越精细、越好,对于节油效果越能实现 DHE+DHT,1+1>2 的效果。马赫 MHD 混动系统所有软件/标定均由自主掌控,实现VECU 及 MTCU 的控制集成,基于 AUTOSRA 架构,国内首次把量产 ECU 和 VCU 集成,实现控制更加快速精准。

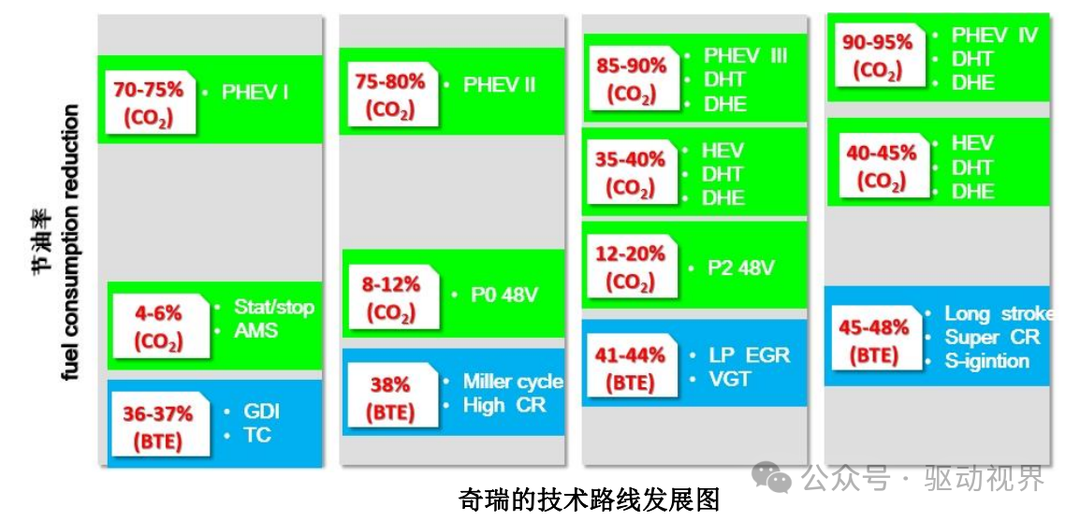

奇瑞

混联 DHT 技术是奇瑞的关键发展方向之一,奇瑞发展的 DHT 兼具串联和并联的所有功能模式,可适用于各种用户实际的驾驶场景,DHT 多档化可以进一步提升系统效率,降低电机功率和体积。

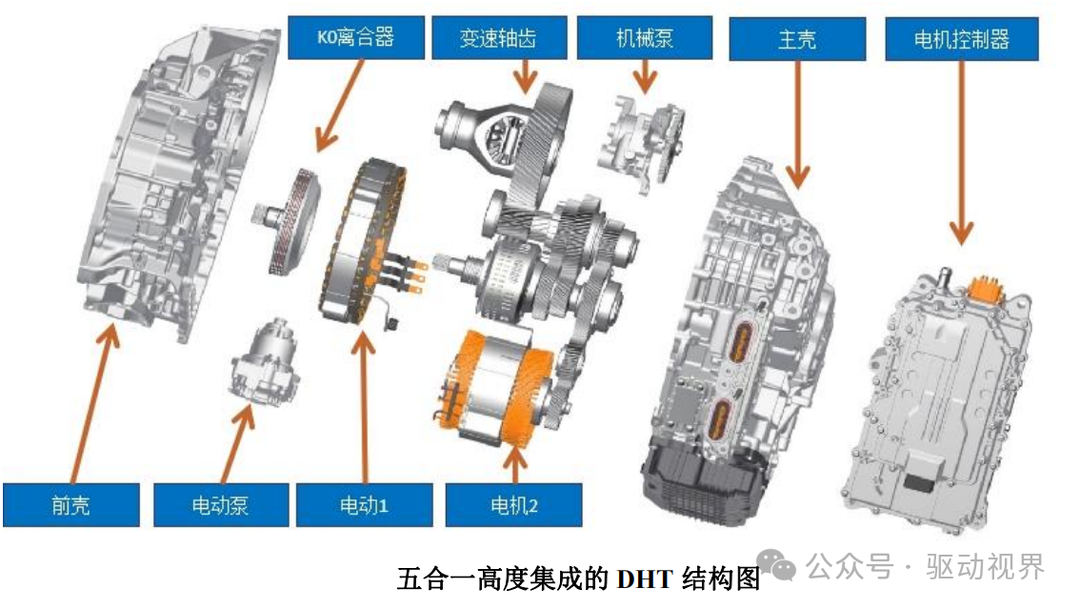

奇瑞的鲲鹏插电混动系统目前已经发展到了第 2 代,针对目前的 DHT 结构共有 9 种工作模式和 11 个组合挡位,全场景覆盖生活用车,具有混合动力所有的省油模式,发动机和电机可高效运行,是中国自主品牌中首个可双电机驱动的 DHT,也是挡位最多的 DHT。

鲲鹏 DHT 在内部将双电机、双电机控制器、变速箱进行 5 合一高度集成,发动机和电机动力可以无中断高效运行。鲲鹏 DHT 的优点包括扭矩大,效率高,体积小,重量轻,可匹配应用于 SUV 和轿车等。

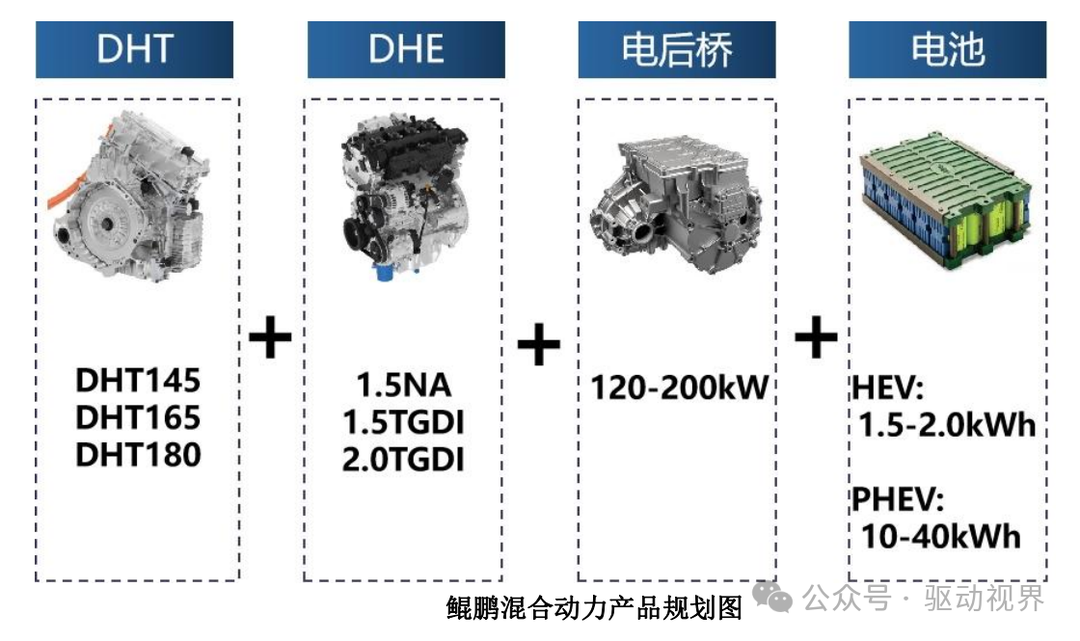

奇瑞针对鲲鹏混动产品进行了未来规划,面向国内市场开发 100-160kW之间的 DHT 来进行不同的产品组合,以满足不同市场和车型的需求。对于发动机正在开发2.0TGDI 的混动发动机,电动后桥正在开发 120-200kW 之间的电驱动系统。

广汽

目前钜浪混动 2 代 GMC2.0 系统采用的是 P1+P3 双电机方案,该系统可良好地兼容 HEV、PHEV、REEV 车型。双电机控制器与 DHT 本体的结构进行集成,实现双电机、双电机控制器、变速机构等多合一集成。

DHT 具有 2 档行星齿轮,实现多挡多模式驱动和大扭矩输出,有效优化发动机工作点,换挡/模式切换平顺无冲击。

除此之外,GMC2.0 系统还具有电机升变压技术,可实现动力电池的母线电压从 266V到 650V 之间多级可变,保证电机系统始终工作在最适电压,效率更高和能耗更低,实现电机电压与电池电压解耦,有利于电池小型化、平台化。

电机采用电流谐波优化降低转矩波动控制技术,有效降低电机电磁噪声 10dB,电机控制器采用分段变载频控制技术,提升电机效率同时满足噪声要求,轴齿采用高重合度高刚度设计,减小齿轮错位量,控制输入齿轮传动误差在 0.3um 以内,有效控制齿轮啸叫声,整机峰值扭矩工况近场(15cm)噪声≤85dB。

采用面向油冷电机的双源一体化主动冷却润滑技术,实现了冷却润滑流量的按需供给和在双源之间的高效分配,助力整机更高效节能,基于转速控制的高低压解耦控制技术,使模式切换过程中的高压油路流量减少,实现整机低能耗、高效率运行,实现电机冷却根据需求动态控制、预冷却控制等,提升冷却效果和电机工作效率。

如图 4-78 所示,广汽未来将继续从以下五个方面进行努力:

(1)七合一的超级集成设计,覆盖 A0/A 级 XEV 平台,为实现全系混动化填补空白,总成扭重比行业领先。

(2)第三代扁线绕组、高效绕组、转子油冷的电机技术,基于整车需求的最佳效率拓扑设计。

(3)兼顾高低压平台的四合一控制器,功率器件国产化、定制化集成,采用多核集成主控芯片。

(4)前瞻高压系统,兼容升变压,随心功率升级,提升整车动力性;兼容高容量低损耗 SiC,极致小型化的同时,降低整车油耗。

(5)氢混系统,百公里氢耗低于 1kg,车辆生命周期碳排放降低超过 70%,氢内燃机与 GMC 的组合,既能大幅减碳,也能动力充沛。

混动系统中的硬件平台是软件定义混动系统的基础,它决定了能量转化的效率,而软件则决定了能量管理的效率,软硬件共同定义未来汽车。混动系统核心功能的核心是能量智能转换与控制。

来源:驱动视界

END

参会扫码报名

参会详情咨询

联系人:张晚晚

电话:13671990811

扫描二维码

关注电动车千人会

了解更多行业相关资讯

点击“阅读全文”,立即报名咨询!

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜