“传统的微波成像仪通常需要耗时的数据采集,或者需要复杂的重建算法,这使其在复杂的现场传感和监测中很大程度上无效。本文通过实验报告了一种实时数字超构表面微波成像仪,它可以在现场进行训练,以生成机器学习优化测量模式所需的辐射模式。该成像仪被实时电子重构编程,以访问整个数据集的优化解决方案,实现在动态变化的场景中的全分辨率原始数据的存储和传输。高精度图像编码和识别演示了各种图像集,包括手写数字和通过墙的身体手势,使用单一的物理硬件成像器,实时重新编程。本文电子控制超构表面微波成像仪为智能监视、快速数据采集和处理、不同频率的成像等开辟了新场所。”

01

—

研究背景

高效的微波成像系统在现代社会中变得越来越重要,然而,信息和数据的快速处理给当前的成像技术带来了新的挑战。许多情况下,如安全筛选或管道监控,数据的通量是如此之大,全分辨率成像效率低下和难以管理,并有巨大的资源和能源的浪费,因为只有少数属性的图像实际上是感兴趣的,如一个对象的位置,或其动态变化。这些情况需要一个成像设备,能够以智能和高效的方式立即重建场景,即以高速、保真度和压缩比呈现重要的特征提取,就像它在生物系统中如大脑经常发生的那样。在过去的十年中,各种各样的计算成像器被引入,以在物理水平上进行图像压缩,从而消除了对全像素原始场景的存储、传输和处理的需要。在这种情况下,只记录了一些相关的数据来重建场景,而不丢失感兴趣的信息,这对微波或毫米波雷达特别有用。

然而,目前微波成像仪总是必须在速度和图像质量(保真度和压缩比)之间进行妥协。最近,受压缩感知启发的计算成像仪被提出,以显著降低硬件成本和数据采集速度,这是以迭代重建算法为代价。该优化解决了每个单独场景的一个耗时和耗资源的反问题。从这个意义上说,当场景发生变化时,通常需要一次又一次地解决逆散射问题,这使得它们对复杂的现场传感和监测基本无效。

为了正确处理高度复杂的大数据通量,有必要研究和提取跨数据集的共同特征。近年来,机器学习中的新兴技术显著地解决了这一挑战,机器学习可以用来进行测量,从而实现高质量的高精度的成像和物体识别与少量的测量。然而,由于上述成像仪的配置受限,机器学习技术与其在物理水平微波成像中的直接应用之间存在着差距。具体来说,几乎所有的微波成像仪都不能以实时和经济有效的方式产生与机器学习优化的测量模式相对应的辐射模式。此外,这些成像仪主要被设计用于完成特定主题的成像功能,在制作后不能改变。开发一种单一的成像设备,可以实现所有机器学习期望的辐射模式,并可以通过对新目标群体的样本进行训练来切换其功能主题,这将是很大的好处。受最近引入的数字编码和可编程超材料和超构表面的启发,本文提出并实验实现了一种微波可编程数字超构表面,可以实现基于机器学习的最佳成像质量处理,并为各种各样的场景重新配置自己。

本文提出了将机器学习技术与2位编码超构表面相结合的微波可编程成像仪,并通过概念验证实验证实了这一点。所提出的微波成像仪,经过一段时间的训练,可产生高质量的成像和高精度的目标识别操作,直接从成像仪获得的压缩测量,而不需要昂贵的计算图像重建。该实时成像将为微波、毫米波和太赫兹频率等领域的压缩成像应用铺平道路。

02

—

研究方法

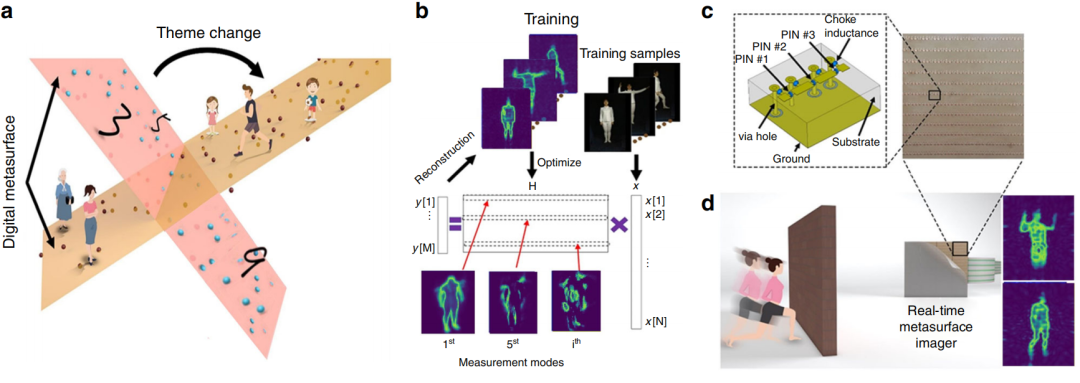

图1 实时数字超构表面成像仪的工作原理。a 提出的机器学习超构表面成像仪可针对不同类型的场景进行优化。优化是通过训练表示超构表面配置(表面)的流形接近训练数据(散点)来实现。b 使用PCA方法对可重编程成像仪进行培训的说明。c 编码超构表面和单元图谱。d 实时可编程超构表面成像仪成像墙后移动的人。右边显示了两个重建图。

机器学习成像仪的原理

通常微波成像可用来从散射场的测量中识别一个场景。解决这个逆问题需要建立一个模型桥接测量返回信号和场景,通常表示为y=Hx+n,y表示测量,H描述测量(或传感)矩阵,x表示现场调查,n是测量噪声。H的每一行对应一种测量模式,行数等于测量数。这个问题可看作是机器学习中的线性嵌入。根据已建立的机器学习理论,可从训练场景中有效地学习测量模式,以便从训练样本中提供尽可能多的场景信息,见图1a。通过这种方式,训练有素的测量模式负责从显著减少的测量数量中产生高质量的图像或/和高精度的分类。

实时数字超构表面成像仪的设计

所提出的可重编程成像器严重依赖于一个动态波场空间调制器。为了实时高精度地任意操纵机器学习所需的测量模式,本文提出了一种电调制的2位可重编程编码超构表面。2位编码元表面被设计为在3GHz左右的频率下工作。设计并制作了一个由二维电可控单元阵列组成的可重编程超构表面。每个单元可以独立调谐,在具有不同编码序列的超构表面上的入射照明会产生不同的后向散射场。设计单元尺寸为15×15×5.2mm,由三个亚波长尺度的方形金属片打印在介电衬板(Rogers3010)上,介电常数为10.2。

任意两个相邻的模块通过一个PIN二极管(BAR65-02L)连接,每个PIN二极管都有两个工作状态,受所施加的偏置电压的控制。通过x偏振平面波照明,单元支持四种不同相位响应,分别为“00”(状态0)、“01”(状态1)、“10”(状态2)、“11”(状态3),通过控制三个PIN二极管的开/关状态来确定,对应于四个数字化相级0、π/2、π和3π/2。二极管处于ON(或OFF)状态,所施加的外部偏置电压为3.3V(或0V)。为了隔离直流馈电口和微波信号,每个单元都使用30nH的节流圈电感器。当PIN二极管处于ON状态时,它相当于具有寄生电感和电阻的串联电路;而在OFF状态下,它相当于具有寄生电感、电容和电阻的串联电路。

03

—

实验结果

所提出的可编程成像仪是可训练的,因为可编程超构表面可以由现场可编程门阵列(FPGA)控制,从而使理想的辐射模式(即测量模式)与机器学习所需的辐射模式相匹配。为此,我们探索了一个简单的两步策略:1)首先使用机器学习技术训练理想的辐射模式;2)根据所获得的辐射模式,设计出相应的超构表面编码模式。为了设计2位编码模式,产生理想的辐射模式,这是一个np硬组合优化问题,我们应用了改进的针对离散值优化问题设计的Gerchberg-Saxton(GS)算法。重要的是,超构表面的四相量化将在正向/反向传播的每次迭代中被执行。此外,引入了有效的感应电流来表征每个元原子的实际响应,以解决点状偶极子模型引起的精度问题,可以通过惠更斯原理或源反演技术得到。机器学习引导成像作为第一个概念验证演示,使用所开发的成像仪来实现机器学习引导成像。本文采用了两种流行的线性嵌入技术,即随机投影和主成分分析(PCA)来训练机器学习成像器。

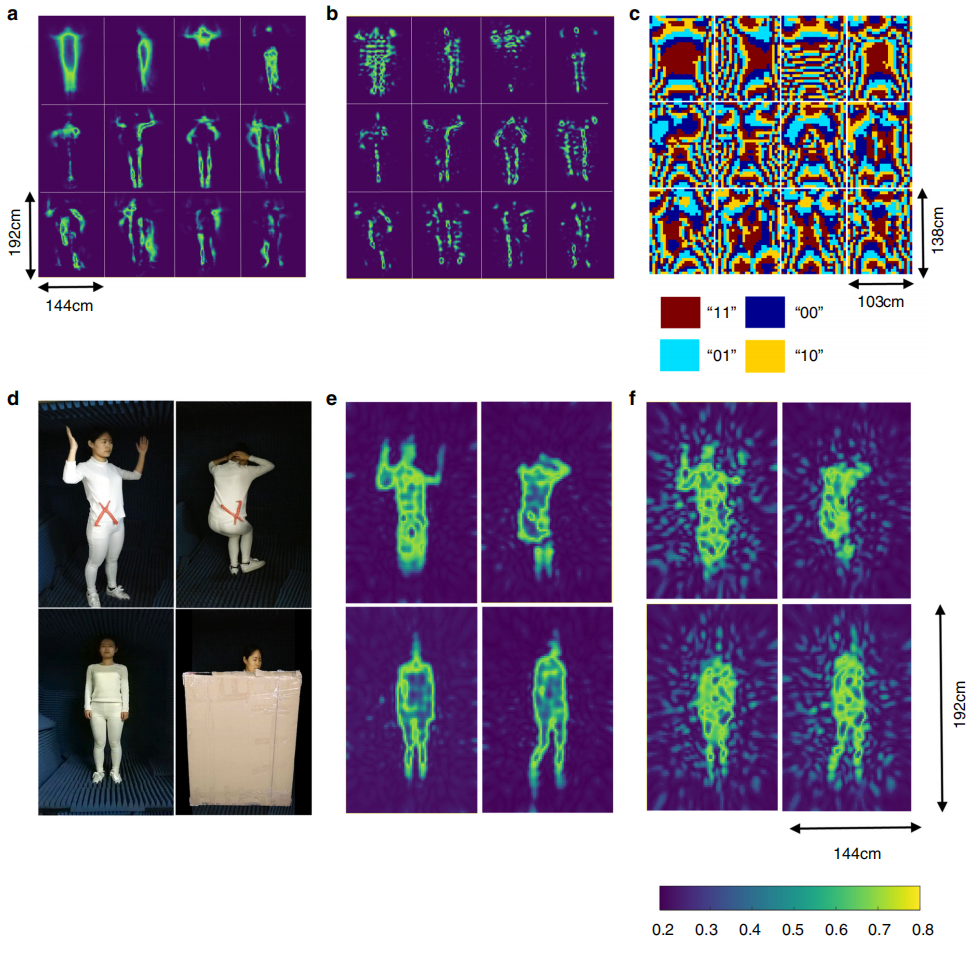

图2:人体成像的配置和结果。a和b分别报告了16种理论PCA的主要模式和机器学习成像器辐射的相应实验模式。c为b对应的2位编码元表面的编码模式,d为测试人员的四张图像,其中上面两张图像用玻璃剪刀武装,如红色所示。e和f分别是使用PCA和随机投影训练的机器学习成像器与d对应的重建图像,其中使用了400个测量值。图像结果已经被最大值归一化了。

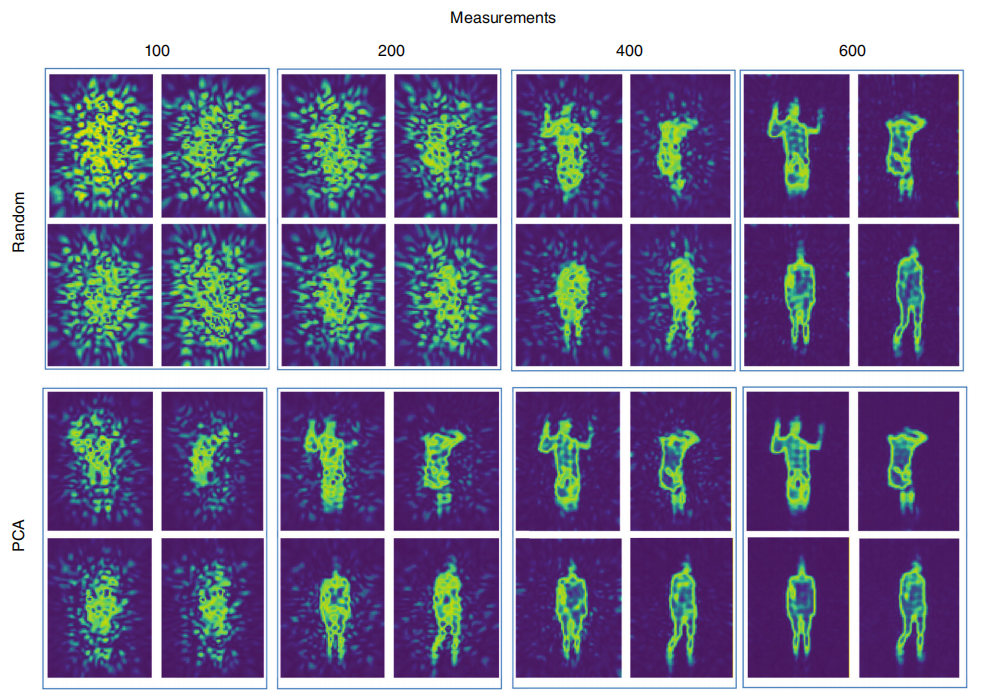

图3 图2d中4个不同病例的机器学习驱动成像结果。采用随机投影和PCA的线性嵌入技术进行了不同数量的测量,即100、200、400和600。更详细的结果记录在补充视频3和4中。这组面板清楚地表明,由于PCA中包含了大量相关的训练样本,因此与随机投影得到的重建相比,PCA的重建具有压倒性的优势。

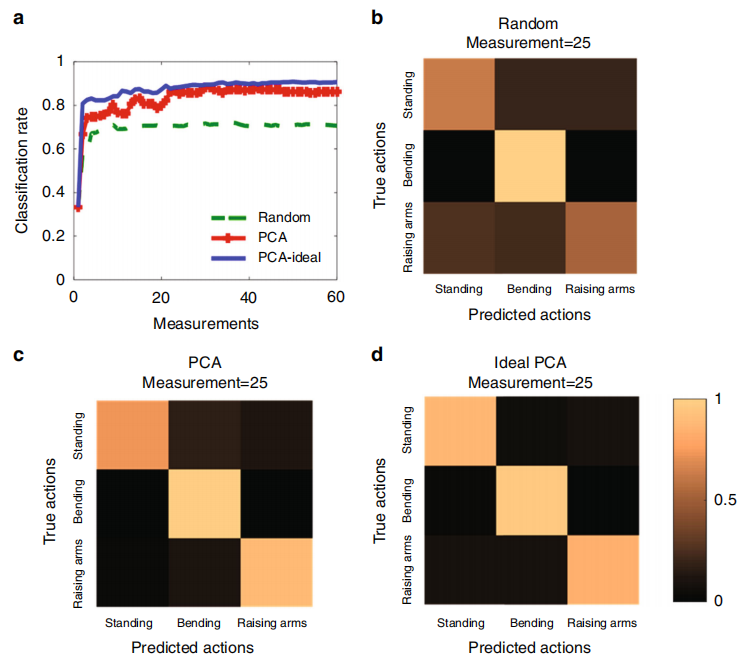

图4 使用建议的成像仪对身体姿势进行分类。当可编程超构表面通过随机投影和主成分分析进行训练时,分类率与测量值数的关系。为了进行比较,还提供了理论PCA(蓝线)的相应结果。b-d采用(b)随机投影、(c) PCA和(d)理论PCA比较具体的分类结果,其中使用了25个测量结果。

图4a研究了机器学习成像仪的分类性能与测量值的数量,因为成像仪是由随机投影(绿色虚线)和PCA(红线加加号)训练的。为了进行比较,还给出了理论PCA(蓝色直线)结果。在这里,分类率是通过取三个人体手势(站立、弯曲和抬高手臂)的平均值来计算的,其中每个人体手势都有超过1000个测试样本。图4b比较了随机投影、PCA和理论PCA的具体分类结果,其中使用了25个测量值。请注意,每个数据采集周期约为0.016 s,因此25次测量值的整个数据采集周期约为0.4s。主成分分析的分类性能比随机投影优于随机投影,通过大量的测量快速接近理想的结果。特别是,当机器学习成像仪被PCA训练时,25次测量就足以获得对三种人体行为的反对意见识别。这组图清楚地表明,由主成分分析训练的机器学习成像仪可以达到分类的理论上限。此外,当对机器学习成像器进行PCA训练时,通过大约60次测量,可以得到可接受的分类结果,对应的压缩率仅为7.6%。

04

—

总结与展望

综上所述,本文提出了一种2位可编程编码超构表面,并通过实验实现,它可以产生机器学习技术所需的辐射模式,从而实现一个开创性的成像硬件平台。制作了一个机器学习成像仪的原型,实现了实时的机器学习引导成像和压缩域对象识别。概念验证实验结果与数值模拟非常吻合,验证了可编程超构表面作为一种可行的手段来创建复杂的图像和高精度的目标分类,显著减少测量。在实验中,PIN二极管的开关速度为3ns,FPGA时钟速率为300 MHz。使用向量网络分析仪(VNA)进行数据采集,整个数据采集时间几乎全部由VNA本身占用,即每个操作周期约为0.016 s。如果使用专门的接收机,数据采集时间将显著减少。例如,以商用连续波雷达技术为例,采样频率通常为约1MHz,对应于对100个数据点进行采样的约0.1毫秒。这样,数据采集的速度可以显著提高100倍及以上。