近年来,3D打印技术在各行各业的应用日益增多,特别是在精密制造和光学领域。德国斯图加特大学的研究团队在近期取得了一个重大突破,他们首次证明了基于3D打印聚合物的微光学元件能够承受激光器内部产生的热量和功率。这一发现为制造廉价、紧凑且性能稳定的激光器铺平了道路,这种激光器在多种应用场景中都极为重要,特别是在自动驾驶汽车所用的激光雷达系统中。

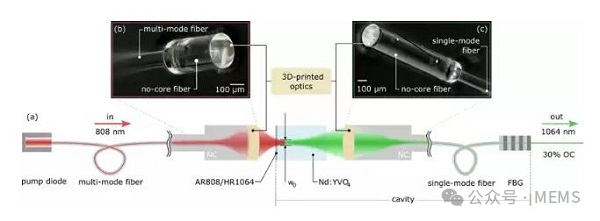

图1 采用3D打印微透镜进行光纤耦合的激光器设计

斯图加特大学第四物理研究所的研究团队负责人Simon Angstenberger表示:“我们利用3D打印技术,直接在激光器内部的玻璃纤维上制造出了高质量的微光学器件,大幅减小了激光器的体积。这是首次将这种3D打印光学元件应用于实际激光器中,充分证明了它们的高耐损阈值和稳定性。”

图2 微透镜直接印刷在光纤上,使它们能够在单个激光振荡器内紧凑地结合光纤和激光晶体创建混合激光器

在Optics Letters期刊上,研究团队详细描述了他们如何直接在光纤上3D打印微光学器件,从而将光纤与激光晶体紧密结合在一个激光振荡器中。该混合型激光器能够在1063.4 nm波长处稳定工作,输出功率超过20 mW,最大输出功率达到37 mW。

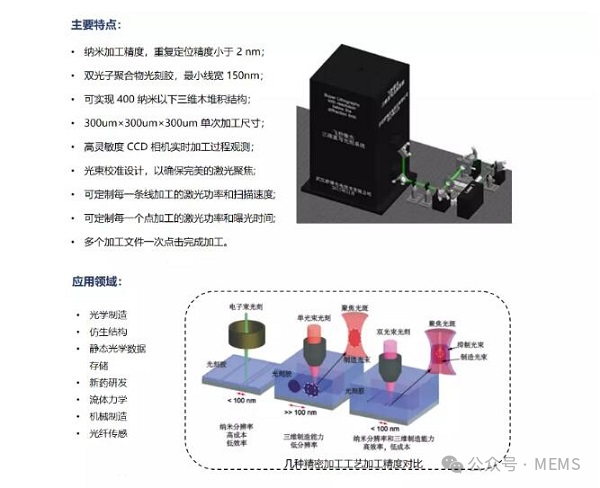

这种新型激光器结合了光纤激光器的紧凑性、坚固性和低成本优势,以及基于晶体的固态激光器的优点,后者拥有广泛的性能特点,如不同的功率和颜色。采用3D打印透镜进行光纤耦合的激光设计如图1所示。

Simon Angstenberger指出:“迄今为止,3D打印光学主要应用于低功率场景,如内窥镜。但我们证明了这些技术在高功率应用中的潜力,例如用于激光雷达、光刻和激光打标。我们展示了这些直接打印在光纤上的3D微光学元件可以集中大量光线至一点,这在医学领域,比如精确摧毁癌细胞等应用中具有重要价值。”

直接在光纤上制作微尺度透镜

斯图加特大学第四物理研究所在3D打印微光学领域拥有丰富的研究经验,尤其擅长直接在光纤上进行打印。他们采用了一种名为“双光子聚合”的3D打印方法,将红外激光聚焦到紫外线敏感的光刻胶中。

在激光焦点区域,两个红外光子会被同时吸收,从而增强了抗紫外线能力。通过移动焦点,可以高精度地创建多种形状。这项技术不仅能够制造微型光学器件,还能实现新的功能,如创建自由形状的光学元件或复杂的透镜系统。

Simon Angstenberger表示:“这些3D打印元件由聚合物制成,我们不确定它们是否能承受激光腔内产生的大量热量和光功率。但后来发现,即便在长时间运行激光器几个小时后,镜片上也没有观察到任何损坏,这证明了它们极高的稳定性。”

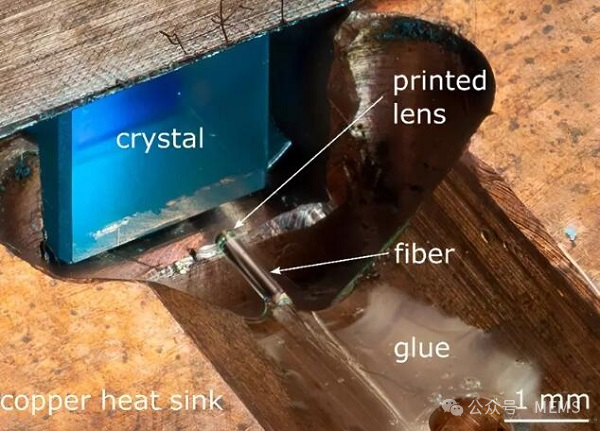

在这项最新的研究中,通过双光子聚合技术,在直径相同的光纤末端制造出直径为0.25 mm、高度为80 μm的透镜。这一过程包括设计光学元件,将光纤插入3D打印机中,然后在光纤末端精确打印出微型结构,这对打印纤维的对准和打印本身的准确性有着极高的要求。

创建混合激光器

在3D打印完成后,研究团队着手组装激光器和激光腔。与传统使用体积庞大且昂贵的镜子组成的激光腔不同,他们采用了纤维来构成腔体的一部分,创建出了一种独特的混合光纤-晶体激光器。这种设计中,打印在光纤末端的微型透镜用于聚焦和收集或耦合激光晶体发出和接收的光线。为了提高系统的稳定性并减少空气湍流的影响,研究人员将光纤固定在一个支架上。值得注意的是,晶体和打印透镜的尺寸非常紧凑,仅为5×5 cm²。

通过连续记录激光器几个小时的功率输出,研究人员验证了系统中3D打印的光学元件的性能没有降低,也没有影响激光器的长期运行效果。此外,使用扫描电子显微镜观察激光腔中的光学元件后,发现没有任何可见的损伤。Simon Angstenberger指出:“我们发现,相比我们使用的商用光纤布拉格光栅,打印的光学元件更为稳定,这最终限制了我们的最大功率。”

目前,研究团队正在努力优化3D打印光学器件的效率。他们计划采用带有优化的自由曲面透镜和非球面透镜设计的较大光纤,或者尝试在光纤上直接打印透镜组合,以提升输出功率。同时,他们计划在激光器中使用不同种类的晶体,从而实现为特定的应用定制和优化输出特性。

而国内双光子打印设备,可以参考如下。该飞秒激光双光子聚合直写设备是由华中科技大学自主研发,牵头上海津镭光电共同合作研发。