前言

当前,中国汽车工业不断冲击世界新能源汽车高地,正向开发对于混动发动机愈加重要;在此背景下,笔者追踪日系混动发动机所采用的铝合金气缸盖激光熔覆气门座圈技术,进行可行性分析和探讨,以飨读者!

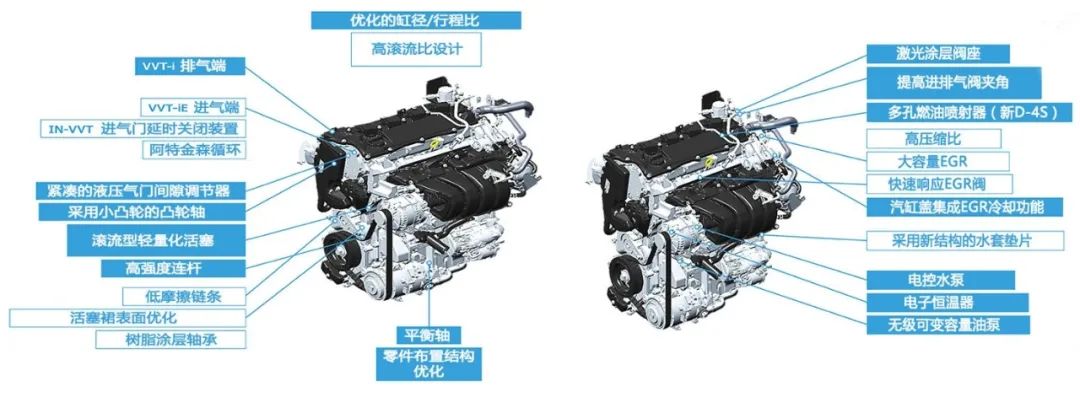

燃烧效率领跑的丰田TNGA 2.5L混动发动机

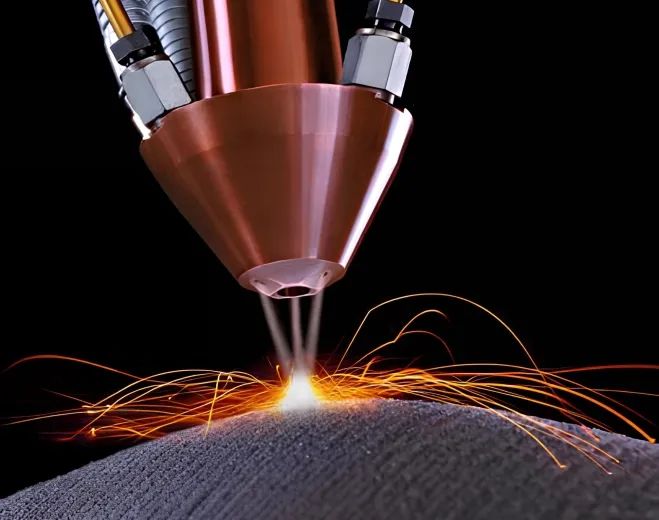

激光熔覆技术简介

/

激光熔覆(laser Cladding)是一种材料表面改性技术;利用高能量密度激光束将具有不同成分、性能的合金与基材表面快速熔化,快速凝固后形成一层具有特殊物理性能、化学性能和力学性能的涂层,从而显著改善基材表面特性、达到耐磨、防腐、抗氧化等目的的工艺技术。

激光熔覆技术具有如下优点:

●升温快,热热量输入少,基材热畸变小

●降温快,晶粒细小,结构致密,或可产生新性能组织结构

●稀释率低,熔覆材料原有性能影响小

●对熔覆材料几乎无限

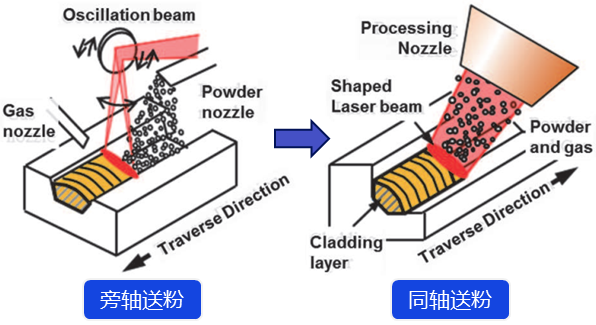

按照熔覆材料供应方式分为预置式和同步式;熔覆材料多为粉末,有时也采用线材或板材

●预置式是指熔覆材料预先覆盖在基材表面,再利用激光束扫描熔化

●同步式是送料机构直接将熔覆材料送至激光照射区域,送料和熔覆同步完成

激光熔覆气门座圈技术介绍

/

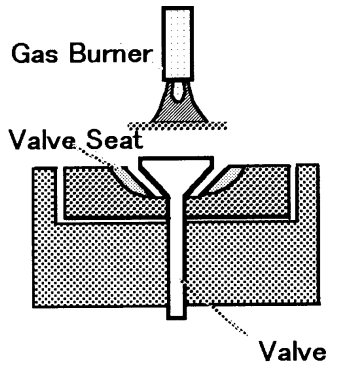

在乘用车领域采用激光熔覆技术将一种耐磨合金直接熔覆在铝合金气缸盖上,从而代替传统的压入式粉末冶金气门座圈的生产工艺;可以认为是一种成熟生产工艺的新应用。

激光熔覆气门座圈在铝合金气缸盖上的应用最早始于赛车;丰田跑车在勒芒拉力赛上率先应用后,于1991年8月又在CELICA GT4跑车上进一步应用;本田也于2004年在F1赛车上加以应用。

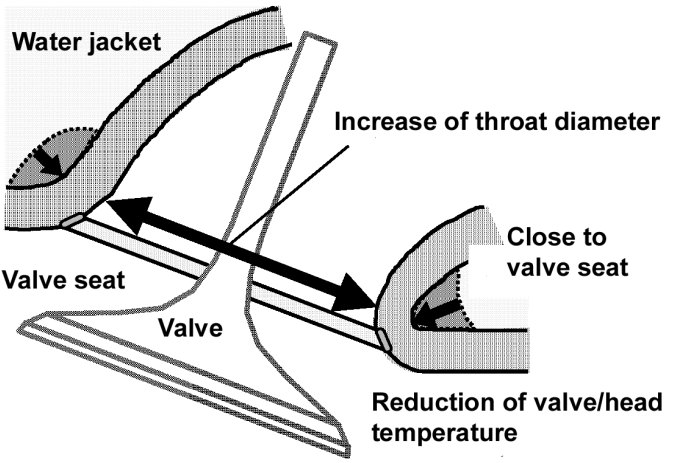

如图所示,激光熔覆气门座圈的技术优势如下:

●熔覆层与铝合金基材为冶金结合,因此导热快、散热好

●铝合金缸盖的毛坯局部壁厚可以减薄(无需压装气门座圈底孔),因此水套区域扩大、利于散热

●相比压装气门座圈可采用更大气门,节流损失变小

●因冷却条件好,气门温度低,耐磨性能提升

激光熔覆气门座圈在丰田、本田、日产等日系厂商均有采用:

●丰田1997年首次在ZZ系列机型上将激光熔覆气门座圈技术批量生产;2017年又应用于TNGA系列机型,并宣布将激光熔覆气门座圈技术作为一项全球标准工艺加以推广

●日产在2020年将激光熔覆气门座圈技术应用于e-Power 1.5T发动机

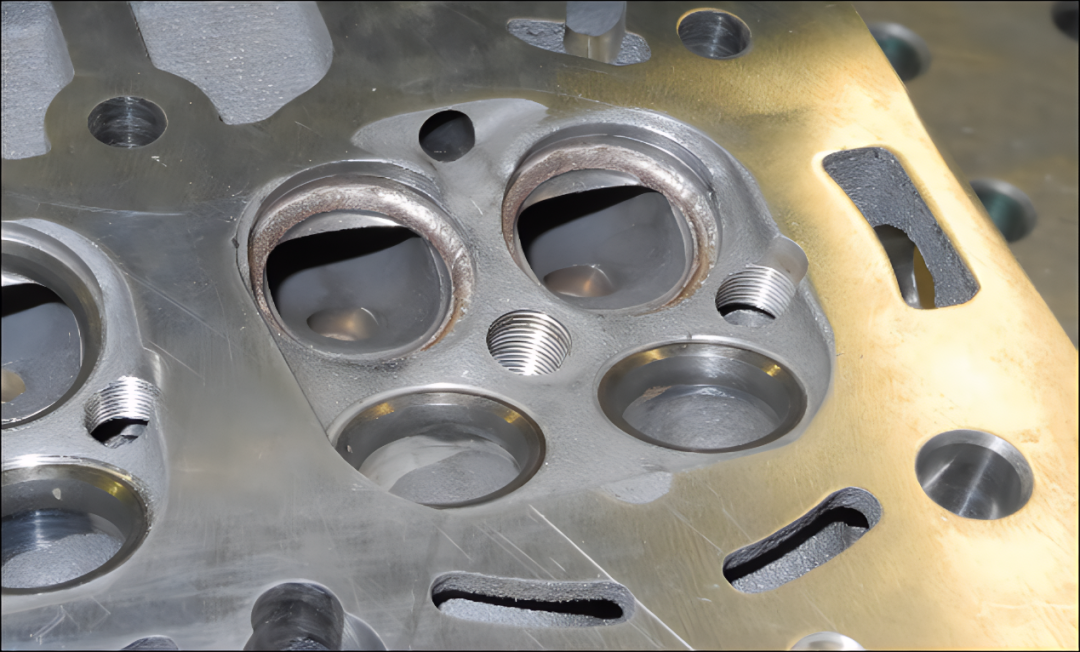

丰田TNGA 2.5L发动机缸盖进气侧激光熔覆

日产e-Power 1.5T发动机缸盖(进排气侧均激光熔覆)

激光熔覆气门座圈的必要性

/

混动化和增程化专用发动机需要进一步提升热效率:

●提升热效率手段之一是采用EGR技术,降低泵气损失和冷却损失,并抑制爆震;但EGR引入量往往受限于燃烧速度

●加快燃烧速度需要提高缸内湍动能,通常采取的技术措施为高滚流进气道、长冲程比;而长冲程将导致充气效率下降

●提升热效率手段之二是采用高压缩比、Miller或Atkinson循环;而Miller或Atkinson循环将导致充气效率下降

●提升热效率手段之三是改善燃烧室冷却、降低局部热点温度、降低排气背压,抑制爆震

激光熔覆气门座圈技术可实现发动机进气道高滚流、大流量,并增大排气门直径、改善排气门冷却;完美解决了发动机热效率和动力性的矛盾。

增大气门直径、改善冷却等技术优势前文已提及,不再赘述;着重介绍激光熔覆气门座圈技术对进气道设计带来的灵活性。

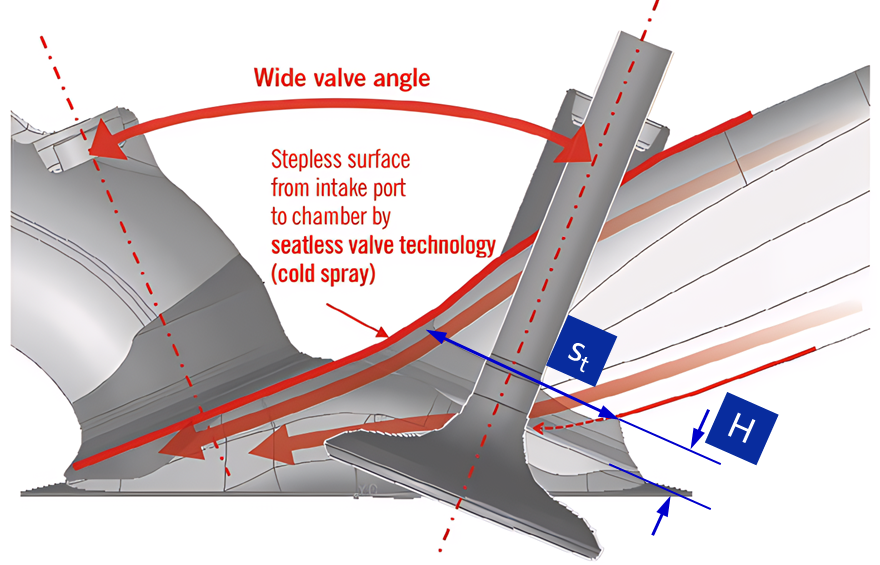

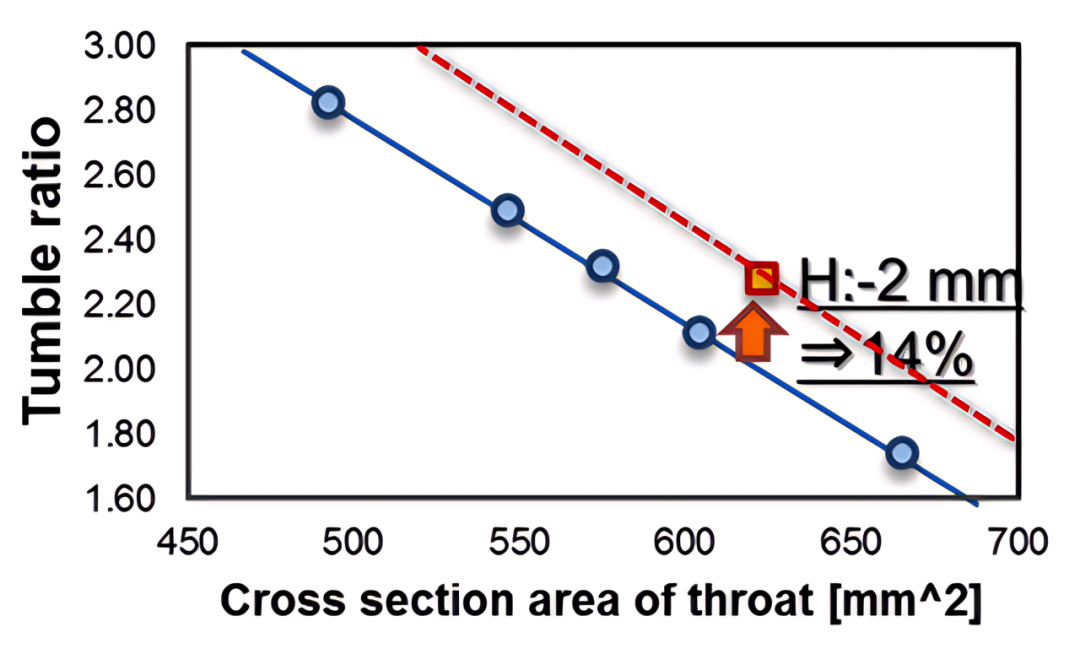

St——气道喉口截面;H——喉口高度

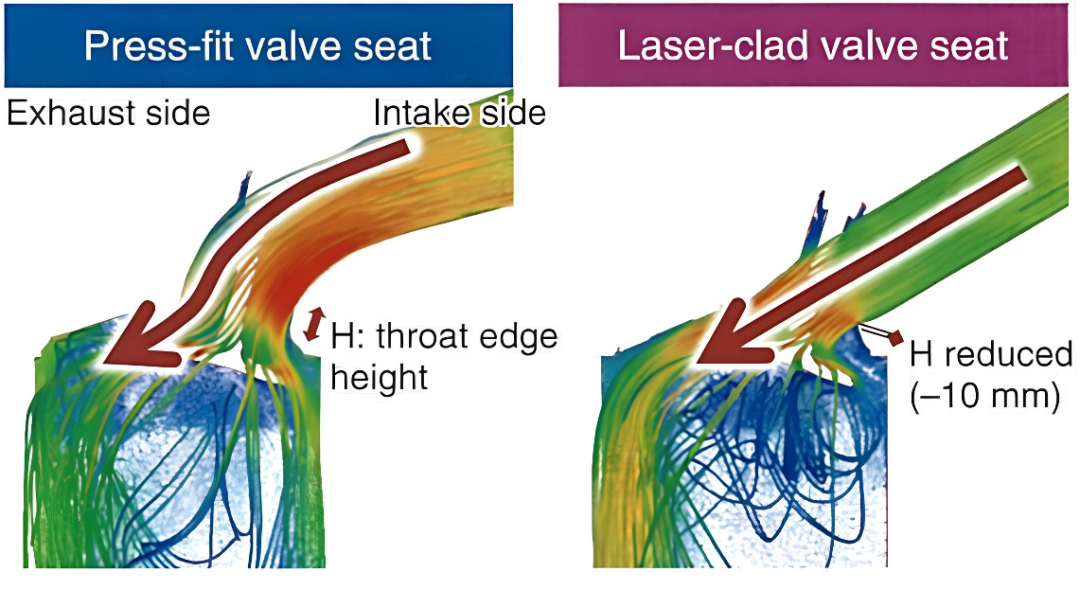

相同的气道喉口截面(St),喉口高度(H)越接近气道口则进气滚流越强,因此在设计进气道时,应尽可能压低喉口高度;对于压装式气门座圈来讲,喉口高度一定高于气门座圈底孔,因而不可能降至很低。如下图所示为丰田TNGA 2.5L汽油机与前代压装式座圈机型对比,由于采用了激光熔覆气门座圈技术,喉口高度降低了10mm。

滚流比与喉口面积的关系如上图蓝线所示,随喉口面积加大,滚流比逐渐降低;红色线为喉口高度降低2mm的趋势线,在相同喉口面积下,滚流比提升14%;可见,采用激光熔覆气门座圈技术可实现进气道滚流比与流量双提升,为进气道的设计带来了很大的灵活性。

丰田、日产、本田的相关研究表明,激光熔覆气门座圈收益如下:外特性提高2-2.7%,气门头部温度下降50°C,压缩比可增加0.5,点火提前角可提前3-8°CA;气门与座圈磨损量仅为压入式座圈的磨损量的1/3,可靠性大幅改善;上述收益均为上世纪90年代至本世纪初的研究成果。

国内某公司采用激光熔覆气门座圈进气道,尝试解决某增程专用自吸发动机中高速段性能不足问题,仿真预测可提升6-7kW(约10%),满足性能目标。

激光熔覆气门座圈的工艺要点

/

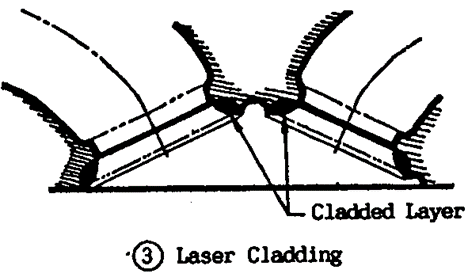

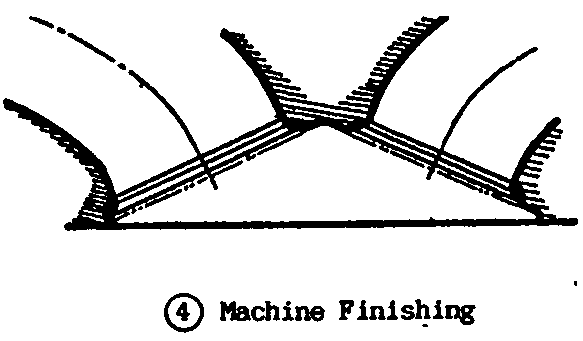

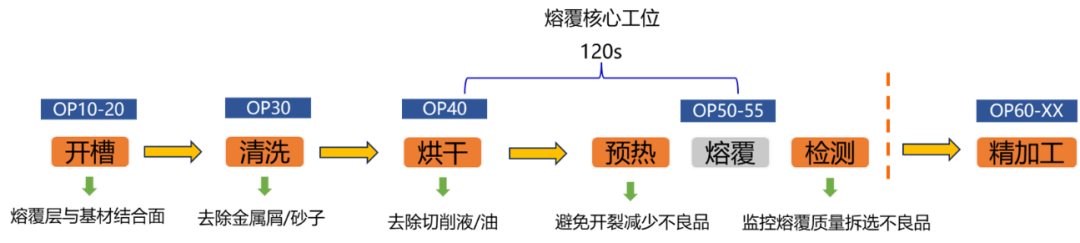

根据丰田所发表的激光熔覆气门座圈工艺开发文章介绍,激光熔覆气门座圈加工的基本工艺流程如下:

缸盖毛坯

开槽

激光熔覆

精加工

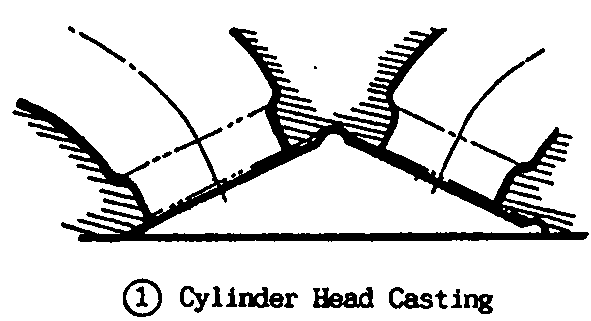

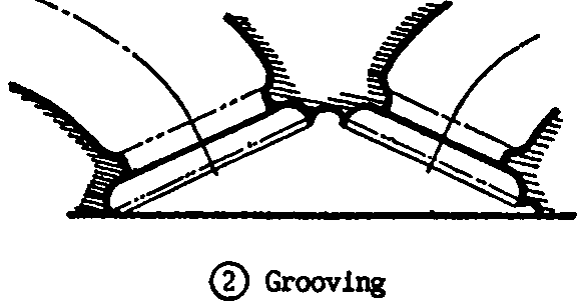

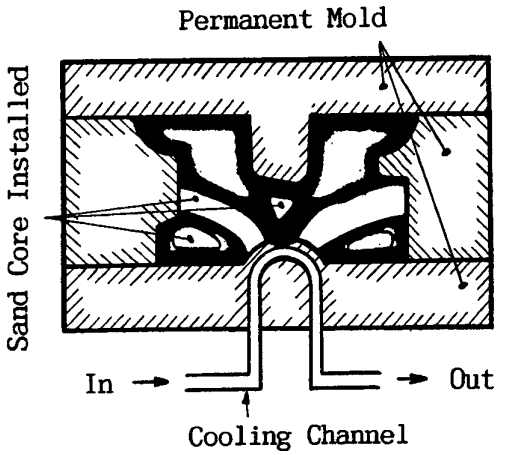

为了获得较好的缸盖毛坯质量,避免在开槽后对毛坯气缩孔检查环节,需要针对缸盖毛坯铸造采取措施,如下图:

在缸盖燃烧室模具上增加冷却水道,通过对气缸盖燃烧室区域进行强制冷却,减少气道口区域的气缩孔,提升铸造质量;当前类似铸造工艺已经普遍采用。

在气道口区域开槽,去除表面氧化皮,增大冶金结合面积;但由于铝合金非常活泼,容易同空气中的氧气发生反应生成氧化膜;而氧化膜又对基材表面形成熔池非常不利,影响熔覆质量。如何去除氧化膜,又成了实施熔覆工艺的关键路径。

丰田考虑采用化学反应的方法去除氧化层,并在熔覆层材料配方中增加B、Si等造渣元素,通过造渣反应去除熔覆表面氧化膜,因而无需在激光熔覆前采取任何去除氧化膜的工艺。

通过调研,某厂商实际采用的生产工艺如下:

其中OP10和OP20为重复工序,均为开槽工序;OP40采用激光进行烘干同时也对残存在毛坯气缩孔内的切削液及油污进行清洗;预热采用整体加热方式,目的是降低基材与熔覆层的温度差,避免冷却时温度不均所导致的开裂或微裂纹;在熔覆时根据送粉量、送气量以及激光功率并结合激光探测的形状、轮廓进行在线检测,剔除不良品。OP50和OP55为重复工序,OP50进行1缸和3缸的气门座圈熔覆,OP55进行2缸和4缸的气门座圈熔覆,目的是加快生产节拍。

上述生产工艺也给其它主机厂提供了很好的借鉴,特别是对于已投入压装式气门座圈缸盖产线、而又希望采取气门座圈熔覆技术的厂商。这些主机厂可考虑请毛坯供应商或粗加工供应商完成熔覆后,再送到主机厂进行精加工。对于主机厂来讲,这既不会带来大量的产线改造工作,也不会导致工废的增加;而毛坯供应商或粗加工供应商所投入的激光熔覆设备也可为其它客户服务,提升设备利用率,分摊设备投资和运维成本。

激光熔覆气门座圈工艺发展

/

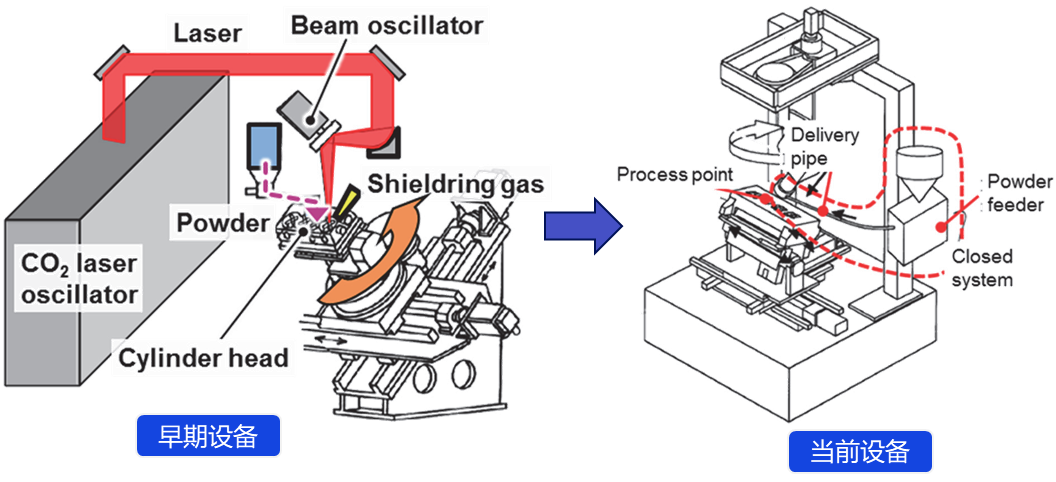

相关文献显示丰田的激光熔覆气门座圈工艺已经获得了很大的进步,主要变化为:

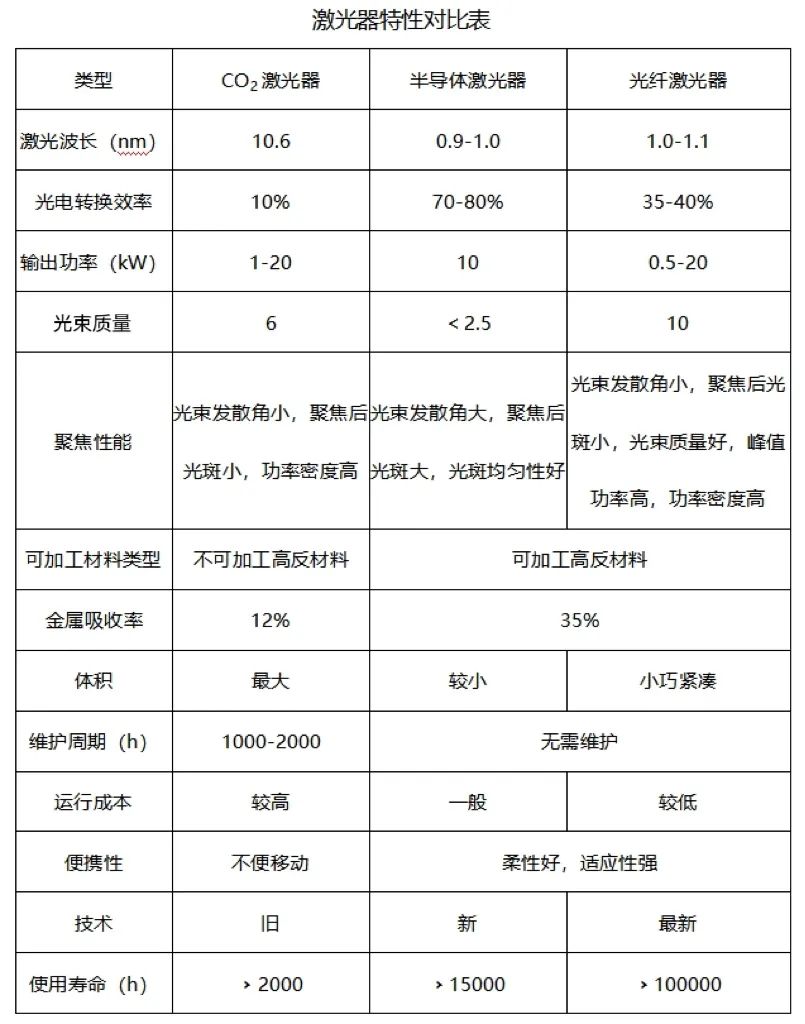

1.从CO2激光发生器升级为半导体激光器;

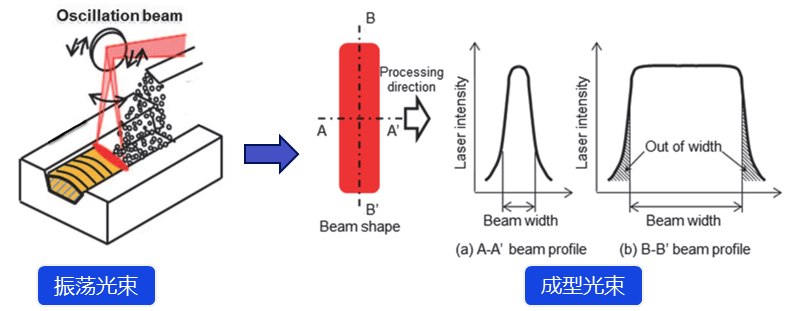

2.激光光束形式从振荡光束升级为成型光束;

3.送粉形式从旁轴送粉变为同轴送粉;

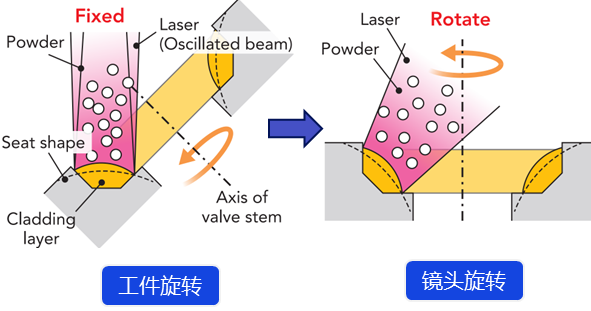

4.加工形式从工件旋转变更为镜头旋转。

CO2激光只能匹配振荡光束;半导体激光成型性比较好,可以采用成型光束。

同样的,因为采用振荡光束因而只能采取旁轴送粉形式;并且不能镜头旋转。同轴送粉结构见第一部分激光熔覆示意图,不再赘述。

由于CO2激光的波长较长,铝合金加工时反射率高;采用半导体激光后,铝合金的吸收率增加,因而能耗更低,丰田资料显示从CO2激光变化为半导体激光后,能耗下降至原来的17%(约为4kW);而采用半导体激光器后还实现了镜头旋转,相比CO2激光器及工件旋转,设备所占空间降低至原来的1/3。

笔者对比了各种不同激光器的特点,如下表。

结合国内车厂激光焊接设备应用情况,半导体激光器维保成本较高,有逐渐被光纤激光器代替的趋势;考虑国内气门座圈激光熔覆技术处于起步阶段,或许可以直接从光纤激光器开始研究,以实现技术跨越。

激光熔覆气门座圈技术开发步骤

/

激光熔覆气门座圈技术开发的重点是:熔覆合金材料的开发、熔覆工艺参数的开发、熔覆气门座圈的验证;根据笔者多年产品开发经验,推荐如下五步法实现激光熔覆气门座圈技术的产品应用:

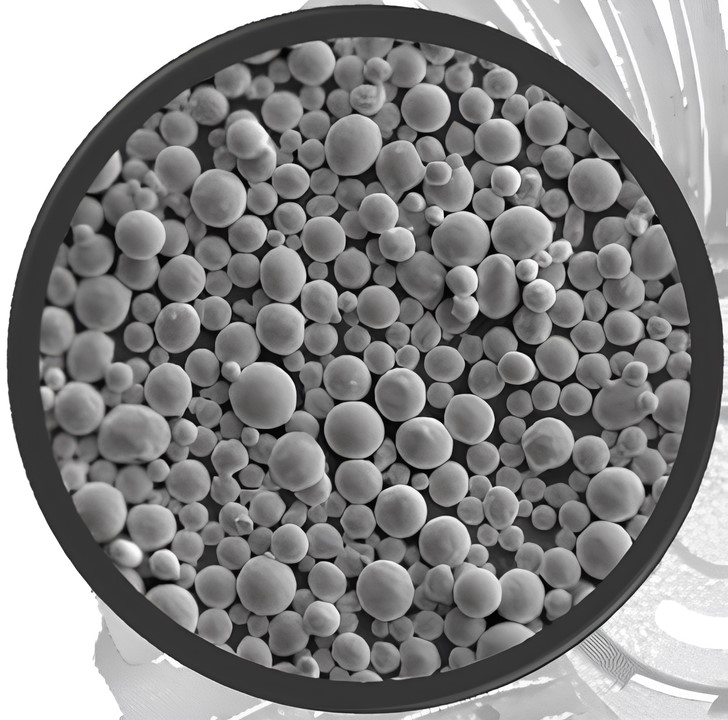

●材料开发应围绕熔覆合金开展,重点研究材料成分(Cu基,Fe基,Co基……)、制备工艺(混粉or预合金,水雾法or气雾法)、材料性能(球形度、目数及分布、松装密度、熔点、金属密度、硬度/高温硬度)等。

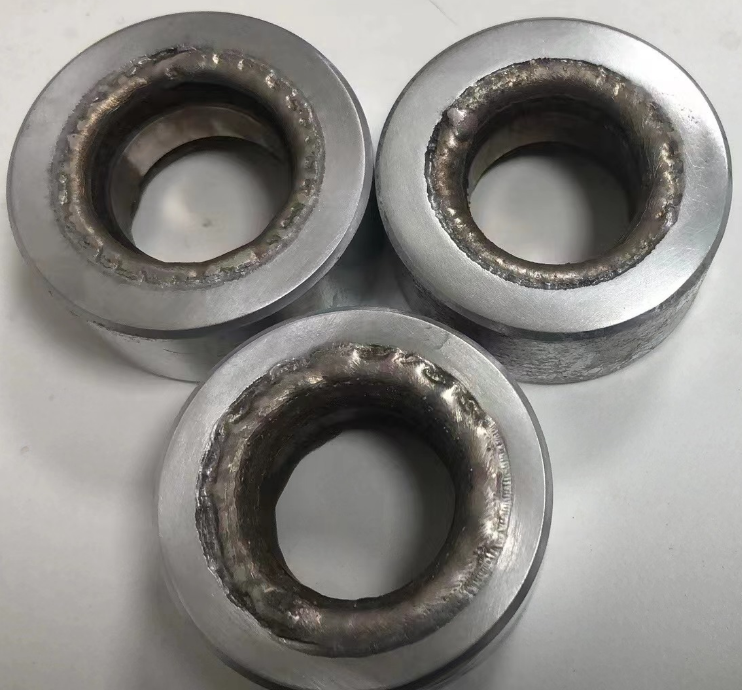

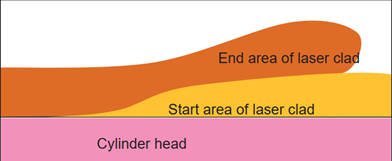

●工艺调试采用样块进行研究,如下图,主要验证光源(半导体or光纤;红外光or蓝光)、光斑(平顶光;圆形光斑or矩形光斑)、工艺参数(送粉量、扫描速度、激光功率)、预加工槽型、熔覆质量(无损探伤、显微硬度、金相……)等,并对熔覆始终点的搭接进行调试,如下图:

●工艺及材料性能验证,应关注熔覆层耐受机械冲击的能力,主要是在高温条件下的磨损、剥落,以及熔覆层的残余应力,并适配气门材料;主要采用模拟缸盖或样块进行气门座圈和气门在高温条件下的匹配试验,并和压入式气门座圈的性能进行对比。此阶段试验可采用样件工艺设备和工艺参数;确保解决工艺可行性,并初步确定材料配方。

●发动机性能试验可采用热力学单缸试验机进行,通过发动机性能试验摸清外特性、万有特性的收益,并跟踪实机样件在复合冲击下的气门及座圈磨损量、进一步分析熔覆合金层的金相、显微硬度、残余应力等理化指标。

●进入产品开发阶段,需要考虑采用产线设备和产线的工艺参数进行多缸机发动机的各项试验,除了性能开发外,主要跟踪气门温度场机械开发试验,全速全负荷、热冲击、极限转速等可靠性试验,并通过跟踪这些试验后零部件的金相、显微硬度、残余应力等理化性能指标,进一步锁定材料配方和熔覆工艺参数。

激光熔覆气门座圈技术国内研究情况

笔者了解到,当前国内部分主机厂已就此项技术进行了初步研究,并且有部分厂商已经申请了相关专利,但受限于日系厂商技术开放度不高,进展缓慢。

目前明确进行过研究的主机厂商有:吉利、长安、长城、奇瑞、上汽;但由于疫情影响,均无更大进展。

某欧州知名主机厂商也曾进行过样件试制及研究,如下图:

国内西南某知名零部件厂商秦某股份有限公司,曾规划建设激光熔覆气门座圈的生产线,目前进展未知。

国内一些高校及设备供应商,也就铝合金气缸盖的激光熔覆气门座圈技术进行了大量研究工作,取得了一些突破。

总结

/

激光熔覆气门座圈技术属于成熟技术在新场景下的应用,能够解决当前混动化、增程化发动机进一步提升热效率面临的部分技术瓶颈问题;其生产工艺对当前产线冲击不大,结合目前国内激光设备供应商现状,相关设备研制难度不高;应重点研究相匹配的熔覆合金材料。

文章观点引自:

1. Development of Engine Valve Seats Directly Deposited onto Aluminum Cylinder Head by Laser Cladding Process,SAE 920571

2.New Copper Alloy Powder for Laser-Clad Valve Seat Used in Aluminum Cylinder Heads,SAE 2000-01-0396

3.Development of Laser Clad Welded Valve Seat,Honda R&D Technical Review 2009,F1 Special

4.Development of Laser Clad Valve Seats,Toyota Technical Review 2018

TNGA エンジンへのレーザー加工技術の適用,レーザー研究,2020-2

5.Laser cladding improves mass production of engine valve seats, Industrial Laser Solutions,2019-7/8

6. Engine Combustion Concept for 50 % Thermal Efficiency,MTZ worldwide,2022-10

7. Overview of laser cladding technology at Oerlikon Metco,内部资料

其它图片文字来自网络

第3波演讲嘉宾更新

↓

关注我们

/ About us /

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

扫码报名咨询

参会详情咨询

联系人:张晚晚

电话:13671990811

点击“阅读全文”,立即报名咨询!