点击蓝字 关注我们

xEV 表示,市场研究公司 Strategy Analytics 预计 2025 年轻型汽车 (LV) 产量将达到 9300 万辆 (Mu),其中 39 Mu 为“电动汽车”,包括纯电动汽车和混合动力版本。到 2030 年,102 Mu LV 中的 56% 将是 xEV,而 40 Mu BEV 预计将在 2030 年上路。因此,与 LV 相关的半导体市场总额将在 2030 年达到 1,440 亿美元,其中 73% 是由于xEV。功率半导体的金额应达到260亿美元。我们还可以假设,采用硅IGBT和 SiC MOSFET的主牵引逆变器贡献了整个功率半导体市场的 60%。

市场分析机构 Yole 预测 2028 年 SiC 产品总价值将达到 89 亿美元。66 亿美元将覆盖主要的 xEV 应用:逆变器、车载充电器和 DC-DC 转换器。SiC 在充电基础设施中的使用单独计算,到 2028 年将达到 11 亿美元。需要强调的是,牵引逆变器的复合价值为 61 亿美元,是 SiC 市场的主要驱动力。

如上所述,SiC市场主要受到纯电动汽车牵引逆变器的拉动。

轻度混合动力车型基于 48V,HEV/PHEV 主要采用硅 IGBT。因此,SiC 供应商为此应用开发了专用 SiC 产品。

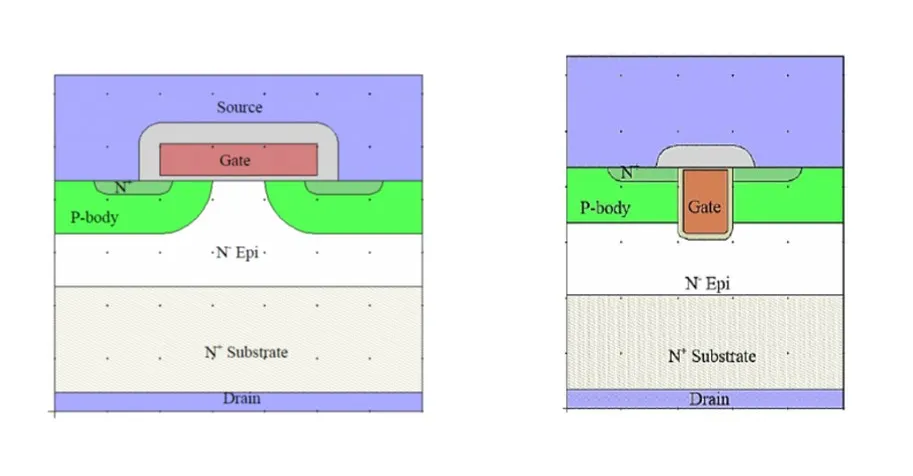

如今,主要有两种技术:平面技术和沟槽技术(图 1)。前者由意法半导体、onsemi 和 Wolfspeed 提供,而英飞凌和罗姆选择了后者。一些供应商还使用 Cascode SiC JFET (UnitedSiC-Qorvo)。其他SiC MOSFET和二极管制造商包括Navitas (GeneSiC)、博世、三菱电机、Microchip Technology、富士电机等。

图 1:(a) 平面 MOSFET 和 (b) 沟槽 MOSFET 的结构

(来源:Alpha and Omega Semiconductor)

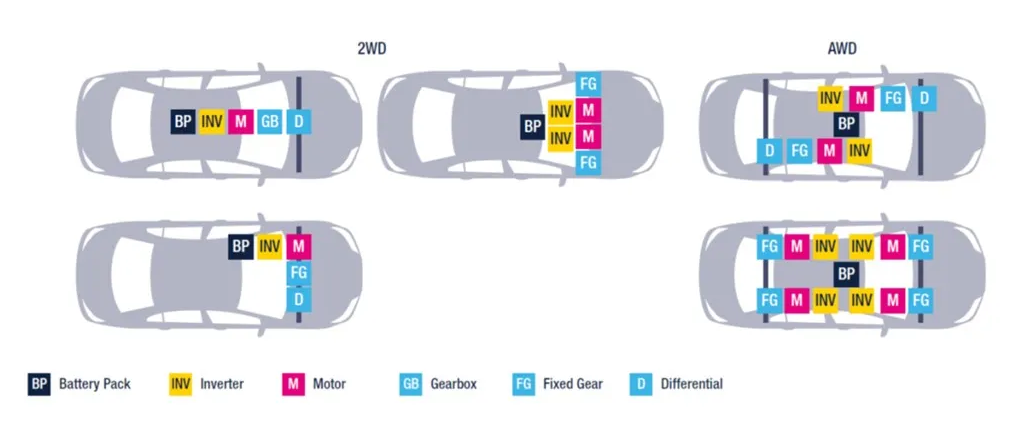

图 2 总结了电动汽车的不同架构,具体取决于主要组件的放置和驱动轮的数量。最复杂的版本指的是右下角的顶级车辆,每个车轮都有一个电机、4 个独立的逆变器和 4 个固定齿轮装置,即具有单一固定齿轮比。

图 2:电动汽车的不同动力总成配置(来源:意法半导体)

电池提供 200 至 800V 之间的电压,并且趋势是转向 800V,以减少高功率电缆的直径或增加给定电线的逆变器功率。

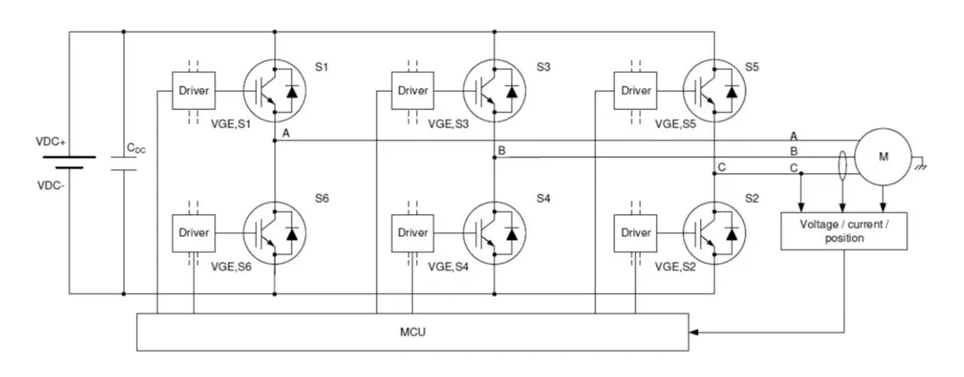

图 3 显示了由 3 个半桥(或支路)组成的牵引逆变器的一般拓扑。

在此原理图中,使用了 6 个硅 IGBT 和 6 个二极管,但在 SiC 逆变器实现中,这 6 个开关是通过利用其整体二极管的 6 个 MOSFET 来实现的。

一些牵引逆变器设计可能具有升压电路以提供受控的较高直流电压(例如,800V)。这种拓扑结构减少了纹波并放宽了直流母线电容器的要求,而直流母线电容器是系统中最昂贵的组件之一。

图 3:逆变器拓扑(来源:德州仪器)

图 3:逆变器拓扑(来源:德州仪器)

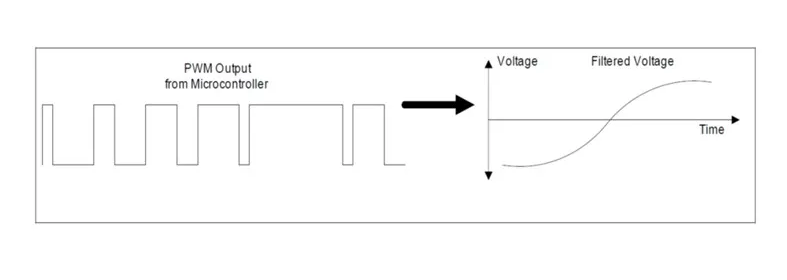

无论使用哪种电机(异步或永磁同步),逆变器的作用都是从直流电池电压生成三相正弦电压。栅极驱动器接收来自微控制器的信号后实施脉宽调制。

更具体地说,场或矢量定向控制 (FOC/VOC) 技术通过使用脉宽调制 (PWM) 输出上的变化占空比实时确定所需的输出,从而生成三相正弦信号。PWM 的工作原理是创建固定频率参考信号并调整占空比,占空比表示一个周期内脉冲持续时间的分数。

如果脉冲宽度按照正弦波模式变化,输出电压也会发生同样的情况。电机的电感会将 PWM 波形过滤为更平滑的正弦波信号(图 4)。

图 4:用于创建正弦波形的脉宽调制技术(来源:Infineon Technologies)

图 4:用于创建正弦波形的脉宽调制技术(来源:Infineon Technologies)

空间矢量 PWM (SVPWM) 算法尽管计算复杂,但广泛应用于电动汽车电机驱动中。在该技术中,空间矢量分析方法能够通过具有幅度和相位的单个复矢量来表示三相量(电压或电流)。

SVPWM 技术本质上基于将参考电压矢量分解为可在六脉冲逆变器上实现的电压矢量。与其他正弦方法相比,这些算法引起的快速开关所产生的总谐波失真 (THD) 被最小化。

在矢量调制中,必须控制开关,以便同一支路的两个开关在任何时候都不能接通,否则直流电源会短路。

此要求转化为支路内的互补操作,因此如果 S1 开启,则 S6 关闭,反之亦然。逆变器有八个可能的开关矢量,V 0 到V 7 ,具有六个有效开关矢量(或基矢量)和两个零(或空)矢量。向量由 3 位标识,因为我们有三个分支,每个开关可以有两种状态,因此 2 3 =8。

两个零向量V 0 =(000)和V 7 =(111)对应于电机通过上部或下部晶体管短路。第一个零向量对应于:S1、S3、S5 OFF 和 S6、S4、S2 ON。在另一个零向量中,开关的状态相反。即使是低成本的 MCU 也足够强大,可以嵌入该算法。

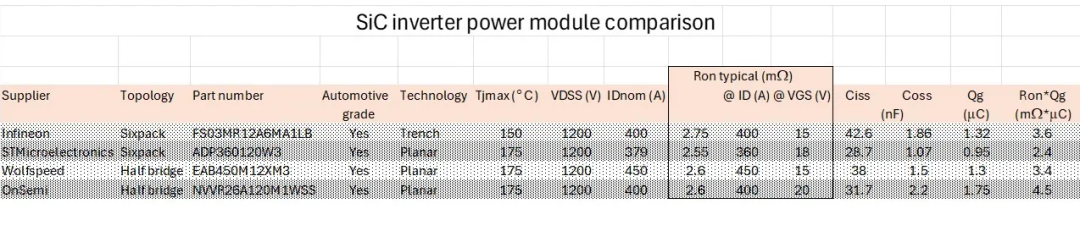

我们现在将比较上述四家竞争对手提供的解决方案,只是为了说明实现电动汽车逆变器设计的广泛产品选择。

目的不是找到最佳解决方案,而是由设计师来做。网站上提供的产品均采用半桥和 Sixpack(三相)拓扑,额定电压为 1200V,具有相似的导通电阻。更先进的产品可能仍在制作中。

图 5 比较了五家 SiC 供应商为 800V EV 逆变器提供的电源模块。前两个模块采用三相桥拓扑,另外两个模块基于半桥,因此需要其中三个模块来构建逆变器。

图 5:SiC 功率模块 – (a) Infineon、(b) STMicroElectronics、(c) Wolfspeed 和 (d) onsemi

下表旨在回顾主要产品特性并评估技术状况。正如我们所看到的,迄今为止,平面技术和沟槽技术之间没有明显的差异。

不过,可以得出两个结论。平面方法不如沟槽复杂,但仍然有助于改善特定导通电阻和栅极电荷。Trench 通过降低 JFET 的导通电阻,可以很好地提高连续技术迭代中的整体性能,此时平面结构可能已达到稳定状态,进一步的改进只能是渐进式的。其他差异在于驱动栅极电压,即为获得最低导通电阻而施加到栅极的电压。

我们可以看到这些值分布很广:15V、18V 和 20V,这可能是一个重要的设计参数,也是选择正确器件的差异化因素,由栅极驱动器的约束决定。

另一个有用的参数是导通电阻降额,即 Tjmax 时的导通电阻与其在环境温度下测量的值的比率。

同样,所有技术都表现出相似的值,范围从 1.65 到 1.76。Infineon (1.65) 看起来稍微好一点,只是因为导通电阻是在 150°C 下给出的,而不是其他竞争对手产品的 175°C 下的。

最后一列中的乘积 Ron*Qg 是对“全局”性能的计算,同时考虑了传导模式和开关模式。

一个有趣的结论是,意法半导体的第三代平面技术在竞争对手中展现出最佳的价值,证明了当今平面技术并不逊色于Trench。

但值得补充的是,电机驱动的另一个重要特性是短路承受时间 t sc,以微秒表示。只有英飞凌在其产品数据表中提供了完整的特性,而其他一些(并非全部)则指定了环境温度和 175°C 下的短路能量承受能力(以焦耳为单位)。

这个参数有点棘手,因为电流能力越高,它的值越低,因此用户和制造商都需要进行权衡。

表 1:SiC 技术比较

英文原文:https://www.powerelectronicsnews.com/large-offering-of-sic-mosfets-benefits-ev-inverter-designers/

*免责声明:本文由作者原创。文章内容系作者个人观点,InSemi转载仅为了传达观点,仅代表InSemi对该观点赞同或支持,如果有任何异议,欢迎InSemi。