新能源电池材料

发展概览报告

能源结构转型下的电池材料发展趋势

新能源与新材料

新材料:需要下游行业需求带动

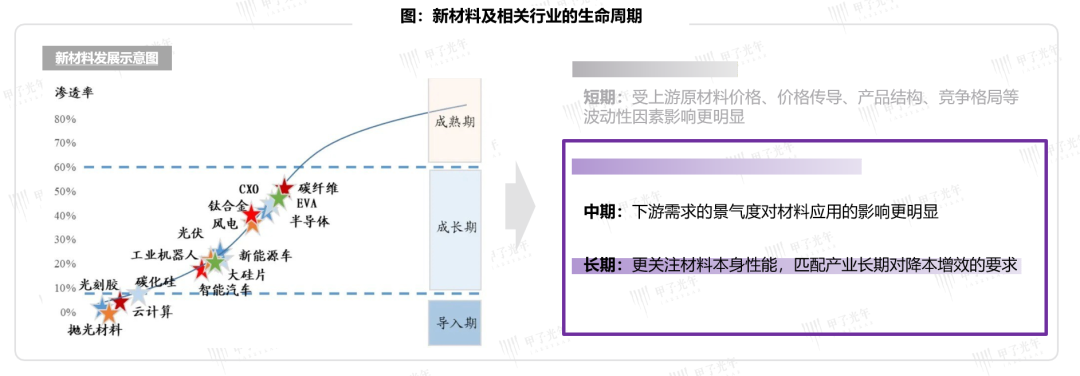

下游应用催生多元化新诉求,新材料发展要求“高景气产业+高技术壁垒”。

当前,中国面临着复杂的发展安全问题,同时也处于发展高端制造的战略机遇期。

发展新材料是成为制造业强国的关键,是摆脱关键材料与技术瓶颈的重要途径,也是寻找经济发展新动力的理想突破口。

新材料的发展需要长时间导入周期和高额前期投入,需要经过“材料开发-产业化-客户送样测试-小试-量产”等环节,通常需要10年以上的时间。

Source: 国泰君安

新能源:发电侧与用电/储能侧

“双碳”战略目标下,新能源领域的新材料应用将迎来长久的高景气周期。

p本次报告在发电侧主要关注新型光伏电池片的材料发展,在储能侧主要关注锂电池与氢燃料电池的材料发展。

Source:国家统计局,甲子光年智库

新能源×新材料:发展前景评估

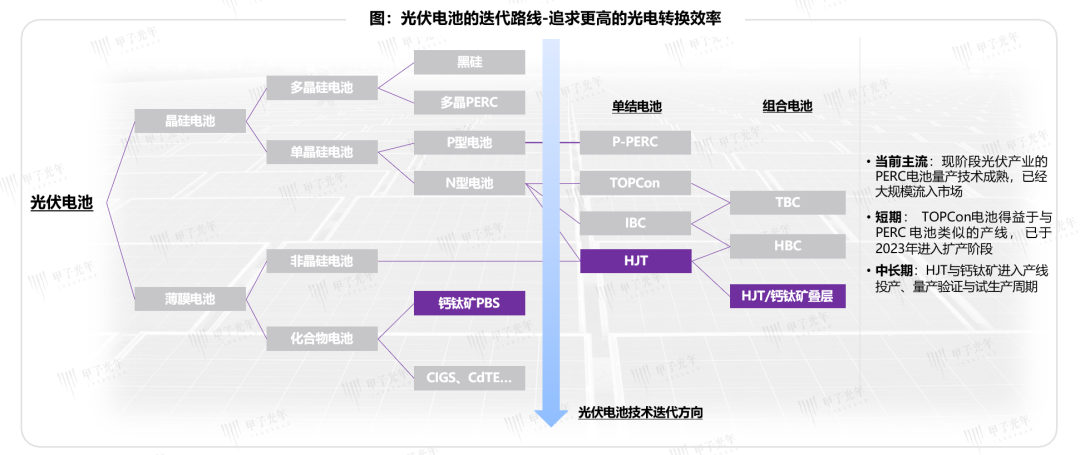

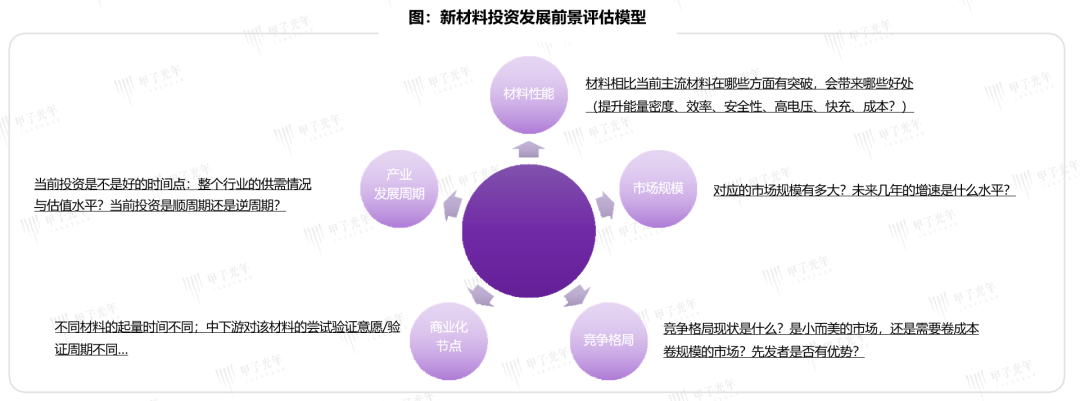

从价值投资的角度看,在材料性能之外,新材料的评估模型需要综合多方面评估。

虽然光伏、锂电、氢燃料电池分属新能源领域的不同赛道,但他们的投资评估逻辑是相通的。

在性能满足发展需求的基础上,再综合考虑材料的市场规模与格局、商业化上量节点、产业发展周期的变化(比如2023Q1的锂价)等其他因素。

Source: 甲子光年智库整理

HJT电池新材料发展趋势

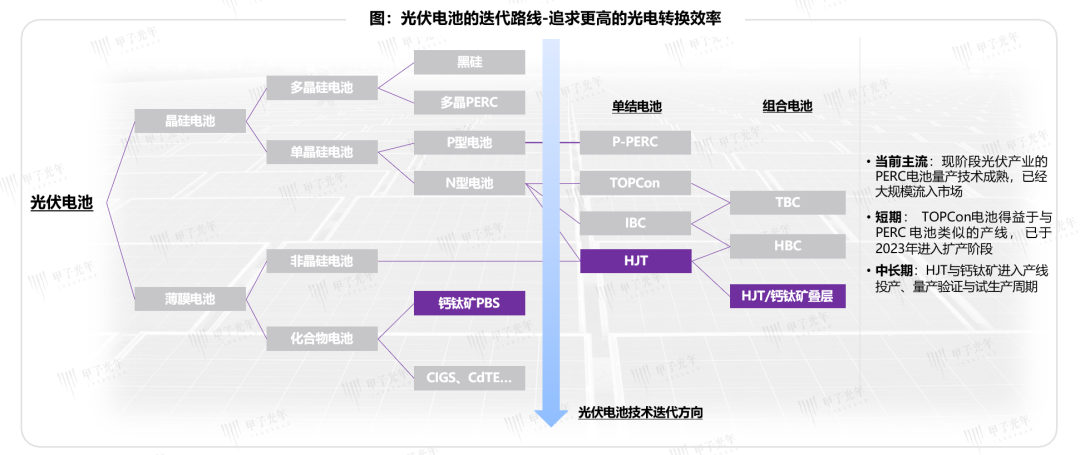

光伏电池片的分类

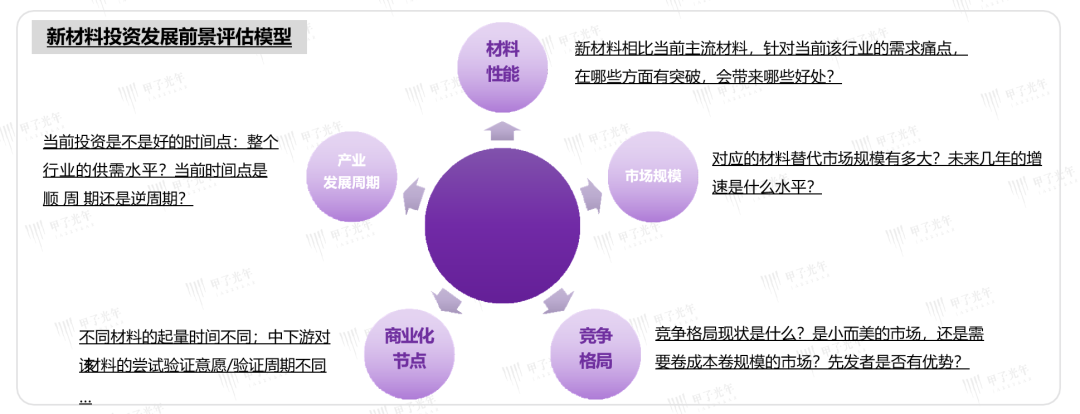

产业正在逼近晶硅电池片的极限,新型材料应用助力突破转换率瓶颈。

Source: 甲子光年智库整理

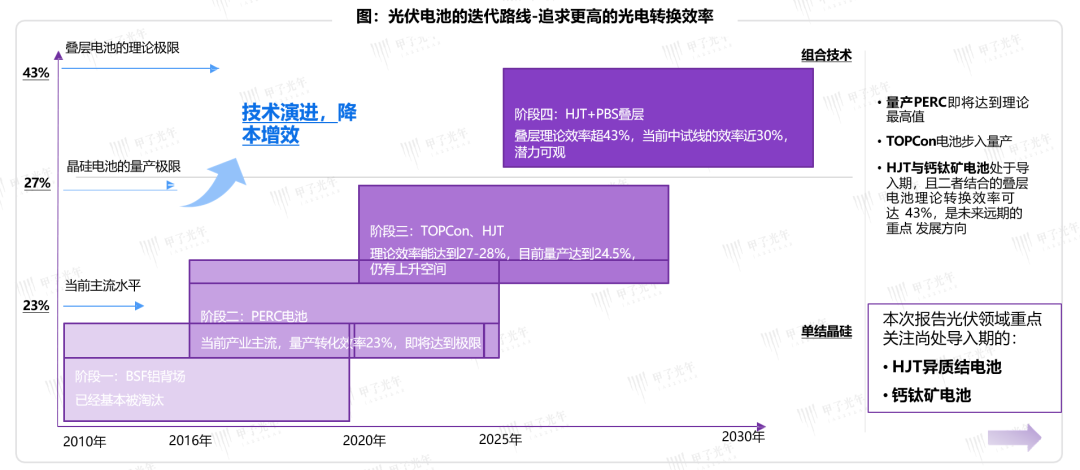

光伏技术迭代路线

HJT与钙钛矿电池是光伏中长期的技术发展路线,关注相关材料迭代机遇。

Source:能源达观

HJT电池的优势

结合晶硅与非晶硅薄膜优势,HJT异质结电池将是光伏未来中期的路线选择。

根据光伏龙头隆基绿能的公告,其自主研发的HJT电池实验室已经能够达到26.81%,通威股份在25.67%,结合更精简的工艺产线和低能耗,HJT 的综合优势开始显现。

HJT工艺不同,生产线与传统PERC/TOPCon也大不相同,在规模未放量之前,不具备成本优势。

Source:CPIA《光伏技术路线图》

HJT电池结构与成本构成

对于采用低温丝网印刷工艺的HJT而言,硅片与银浆是材料成本的主要组成部分。

由于HJT电池工艺和结构的不同,是双面对称结构,叠加电池制备需要低温工艺,银浆的成本要显著高于传统P型电池和TOPCon电池。

从降本提效的角度看,如何降低整体硅耗和金属化过程中的浆料成本,是从材料方面推动HJT晶硅电池规模化的主要途径。

HJT电池产业发展现状

多家厂商在规划10GW级别产线,上游的材料厂商也在积极配合。

Source: 开源证券,各公司规划公告,

甲子光年智库(不完整整理)。

HJT光伏组件的材料发展方向

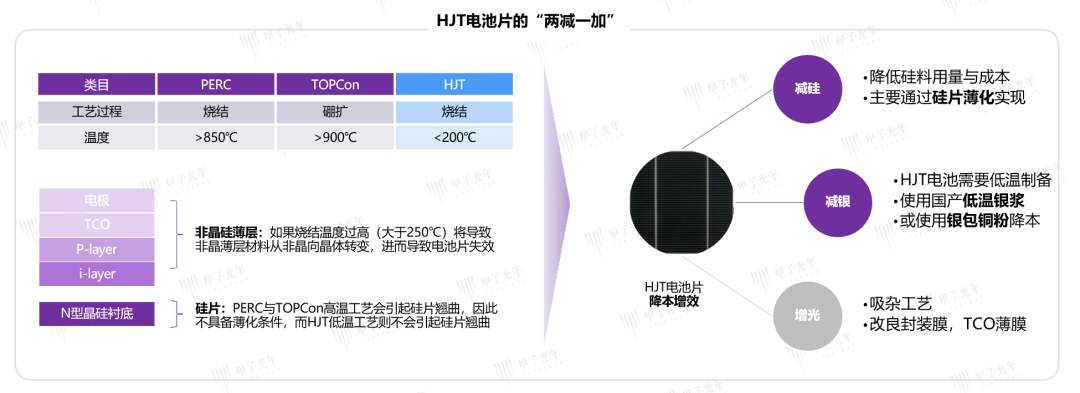

HJT电池片新材料应当关注“2减1加”。

HJT电池片制备工艺的最大区别在于温度:因为TCO薄膜等非晶硅导电层的加入,如果烧结温度大于250℃,材料会向晶体转变,使电池失效。

低温工艺无需顾虑高温烧结过程导致的硅片翘曲,因此HJT电池也有较大的硅片薄化潜力,为降低成本提供更多可能性。

材料选择1:HJT薄化硅片

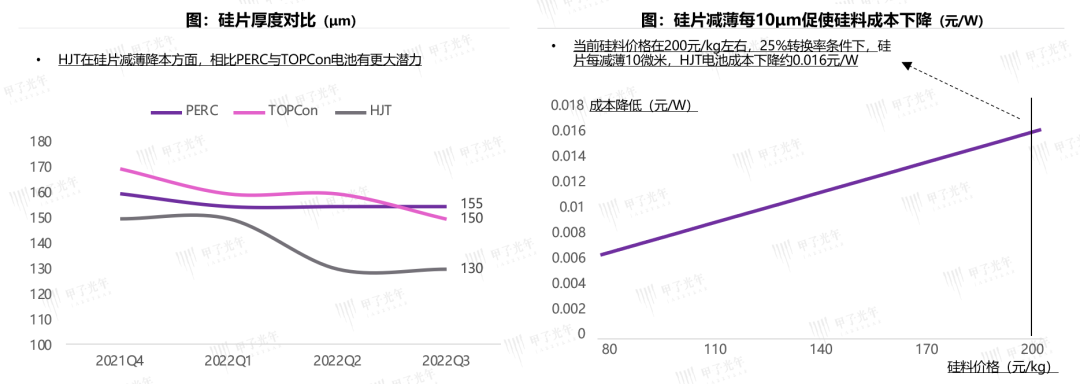

硅片是主要成本构成,硅片薄化是HJT电池独有的降本项。

得益于低温工艺,HJT电池硅片有做薄的潜力:当前主流PERC硅片厚度约155μm,而HJT已达到130μm,向120μm迈进,极限薄化厚度是 80μm。

从硅料价格来看,近期硅料价格回升至200元/kg左右,在25%转换效率条件下,单W硅耗可降低约0.016元/W;换言之,以200元/kg的硅料价 格计算,当前130μm的N型硅片成本将比150μm的成本降低0.032元/W,约占硅片成本的10%。

Source: 东吴证券

材料选择1:HJT薄化硅片

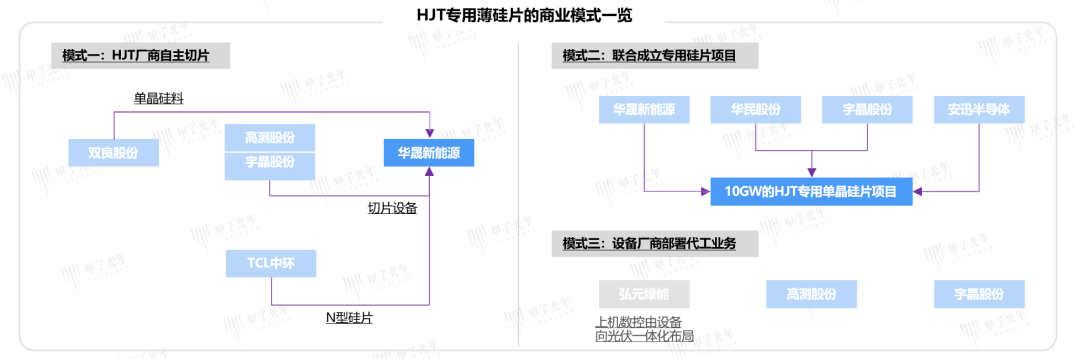

薄化硅片的价值点在于硅片切割设备,衍生出不同的产业协同模式。

HJT硅片切片的关键在于电池片设备,当前布局HJT晶硅电池薄片生产的厂商比较有限。

从商业模式上看,多数晶硅电池厂家选择自主采购硅料与切片设备进行HJT薄化硅片制备,同时也存在头部企业联合硅料、设备厂商合资设立HJT 电池专用单晶硅片项目,为自身HJT电池制备供应。

待HJT在未来真正走向放量,那么专门从事第三方硅片切割的厂商将有望在这一轮HJT薄硅片的产业化进程中获益。

Source: 根据公司公告,

券商研报等公开信息整理

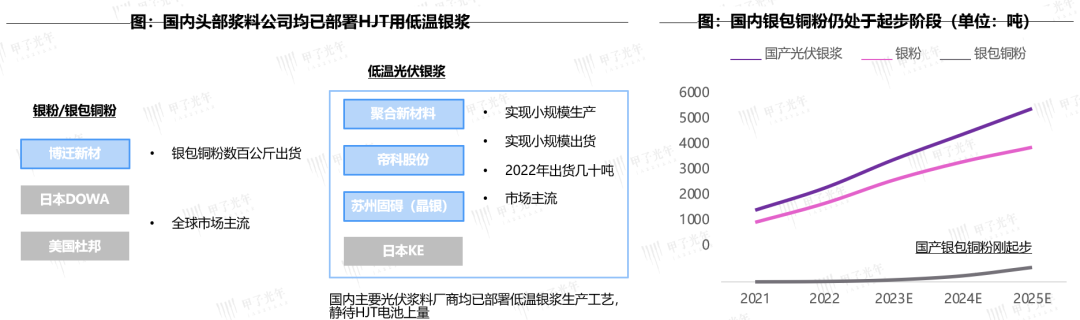

材料选择2:低温银浆&银包铜粉

浆料的降本主要通过银浆的国产替代和银包铜粉的放量应用。

目前光伏浆料市场国产厂商已经打开局面,国产化率已经超过60%,但多集中于高温银浆领域。

在HJT电池尚未放量增长的时间点下,光伏行业对低温银浆的需求体量仍然有限,目前全球低温银浆市场基本被KE、贺利氏等公司垄断。

银浆的主材是银粉,而目前业界对银粉的降本途径主要是银包铜,通过降低含银量以大幅降低银浆的整体成本。

Source: 晶银新材

材料选择2:低温银浆&银包铜粉

市场机遇主要在国产替代方面,国产产品尚处于产品导入期。

银浆材料成本主要集中于银粉上,一般光伏银浆的银粉成本占比98%以上,银粉的国产替代进程将有力推动组件的成本下降。

在HJT低温银浆领域,光伏银浆龙头苏州固锝处于国内领先地位,2022年已实现少量国产替代,聚和、帝科也加速布局,预计2023年有望在国产HJT低温银浆的基础上迎来新的一轮技术渗透,进一步加速HJT电池的降本。

银粉和银包铜粉方面,博迁新材也在已经打开金属粉末国产替代的口子,进入下游验证测试阶段。

Source: 根据公司公告,

券商研报等公开信息整理

钙钛矿电池新材料发展趋势

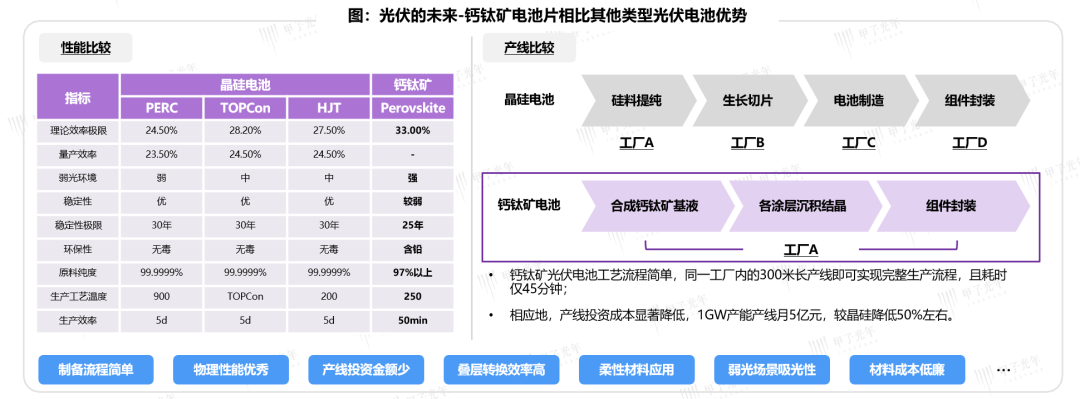

钙钛矿电池的优势

相比较传统晶硅电池,钙钛矿电池有多项优势,将是未来光伏电池发展的重要路线。

从材料性能本身看,钙钛矿相比传统的晶硅电池在实验室效率、弱光环境、生产工艺与效率等方面有明显的比较优势。

并且,钙钛矿的工艺流程相对简单,产线投资成本较低,再加上本身材料的低价,钙钛矿材料基本被确定是推动光伏要降本增效的有效途径。

Source:华安证券,行业访谈

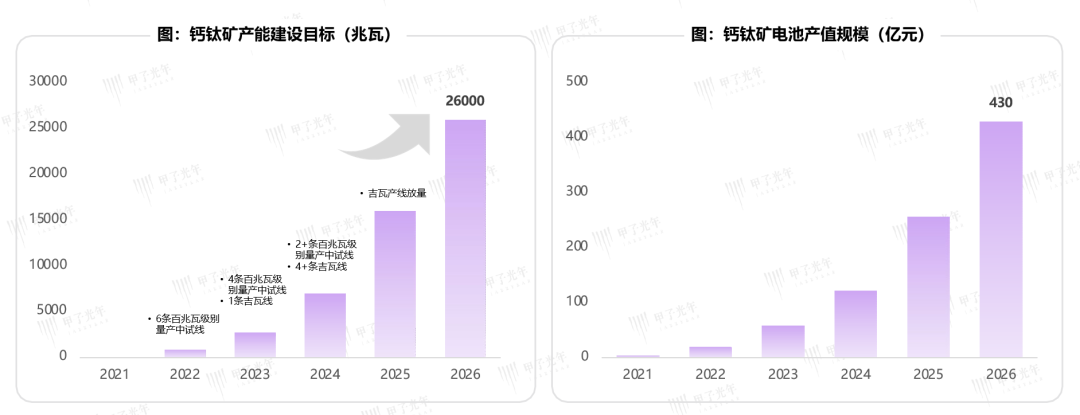

钙钛矿电池的市场规模

钙钛矿进入试量产,乐观预测产能将于2026年突破25GW,制造产值达到400亿。

2022年,协鑫光电、纤纳光电等多家先发企业已经开始百兆瓦产线的调试与试量产,其他企业也在快速跟进设备与产品验证工作。

得益于钙钛矿的性能与成本优势,在产品验证普遍通过的情况下,行业乐观预测钙钛矿总产能将快速上升,于2026年达到26GW。

Source:中金研究院

钙钛矿电池的结构与成本

钙钛矿吸光层成本占比极低,主要成本集中在玻璃及其他封装材料上。

钙钛矿材料的光吸收能力强,在组件中的薄膜厚度与晶硅电池硅片厚度相差甚远,显著降低了材料成本。

电池的材料成本主要集中在封装层,其中TCO导电玻璃、POE胶膜等占比较高。

Source :公开资料,行业专家访谈

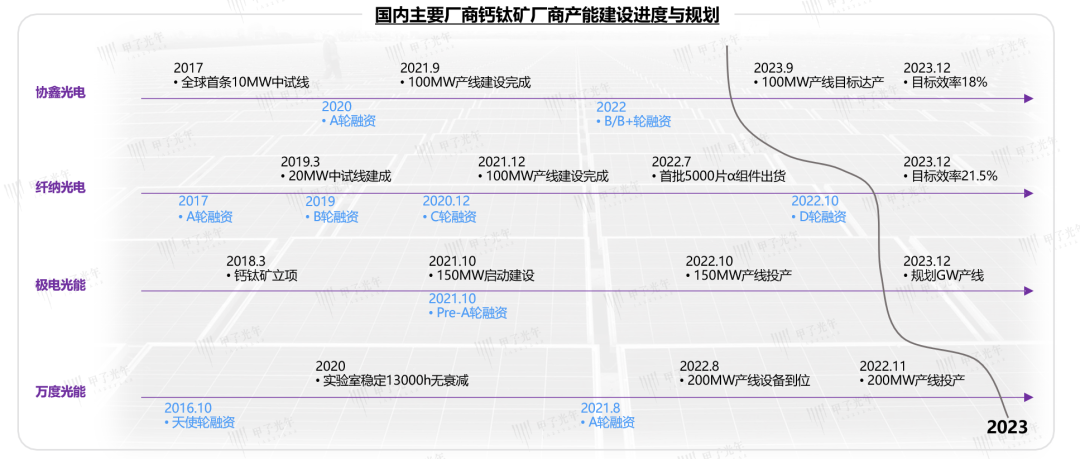

钙钛矿的产业发展现状

百兆瓦产线已经陆续部署完成,2023年将成为钙钛矿的量产元年。

Source :各公司公告

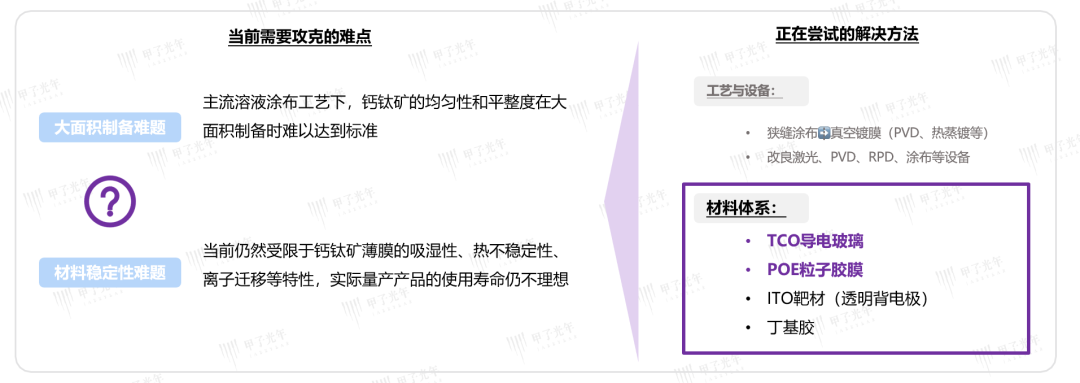

钙钛矿光伏电池的产业发展痛点

封装材料发展应针对性改善钙钛矿电池的产业化难点。

钙钛矿电池的主要难点集中在两个方面:(1)溶液涂布工艺中,大面积的钙钛矿薄膜容易出现均匀性与平整度的问题,最终严重影响光电转换效 率;(2)钙钛矿材料本身的稳定性一般,产线上的产品在吸湿性、热稳定性等性能不达标。

从材料应用上讲,在封装过程中使用POE膜与TCO导电玻璃,将有助于提升材料稳定性,增加钙钛矿组件的使用寿命。

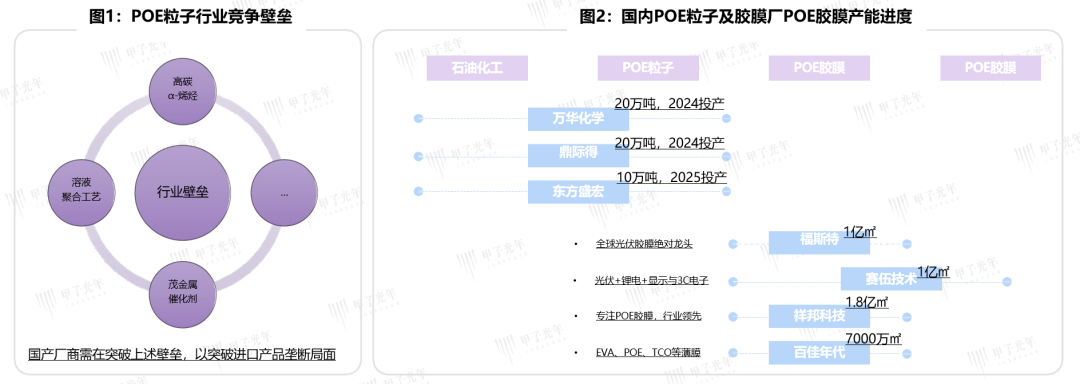

材料选择1:POE胶膜

POE胶膜是当前钙钛矿电池封装的唯一选择(也适用HJT)。

N型电池片的推动下,逐步取代EVA的POE胶膜将是未来钙钛矿电池封装时的必备材料(传统EVA胶膜老化产生的小分子酸会破坏钙钛矿层):POE胶膜具备更好的离子阻隔能力与抗水性,延长光伏组件的使用寿命。

乐观预测,在光伏电池片沿着TOPCon(短期)、HJT(中期)和钙钛矿(长期)的迭代路线发展前提下,未来4-5年POE材料需求复合增速将达 到50%以上。

Source : 光伏行业协会,国盛证券

HJT电池的优势

产业正在逼近晶硅电池片的极限,新型材料应用助力突破转换率瓶颈。

Source: 甲子光年智库整理

突破重点技术壁垒,开启POE粒子国产替代。

受限于基础化工技术水平,中国POE粒子仍主要来源于进口;国产POE粒子正在突破催化剂、α-烯烃制备等技术壁垒,目前正处于导入期。

福斯特、赛伍技术、祥邦科技等国内胶膜厂商已有相关POE技术储备,并处于产能规划扩建期,但上游的POE粒子仍全部采用进口品牌。

陶氏、Exxon、三井等供应商垄断全球POE粒子市场,但随着中国N型光伏电池片的放量,供给或出现紧缺的局面,为国产厂商提供一些机遇。

Source: 根据公司公告,

券商研报等公开信息整理

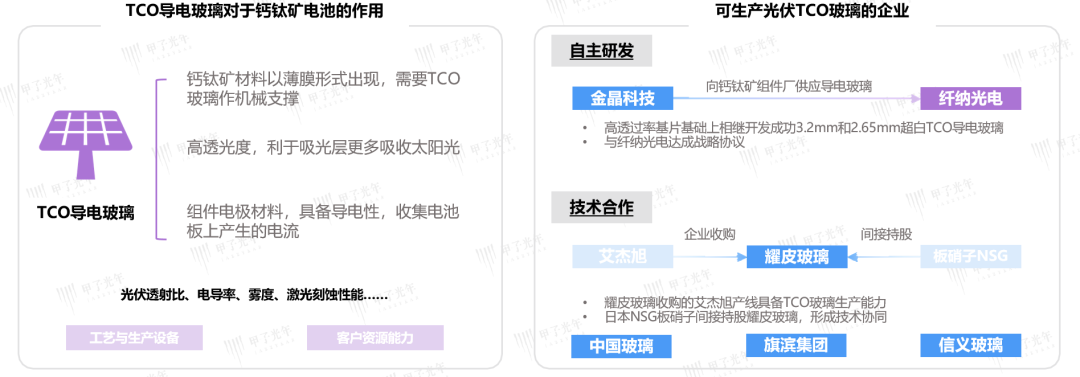

材料选择2:TCO导电玻璃

具备超白玻璃产线的企业将具备光伏TCO玻璃的先发优势。

TCO(FTO)导电玻璃已具备相当成熟的制备工艺,当钙钛矿组件的订单量开始增长时,导电玻璃的产能也将随之快速扩张,相关企业充分受益。

钙钛矿薄膜电池所需的TCO玻璃多是超白浮法玻璃在线沉积FTO材料,确保玻璃的高透光性与稳定的导电性。

从竞争壁垒的角度上看,工艺、产线设备、客户资源将是TCO导电玻璃赛道的核心竞争力。

Source: 长江证券,东北证券

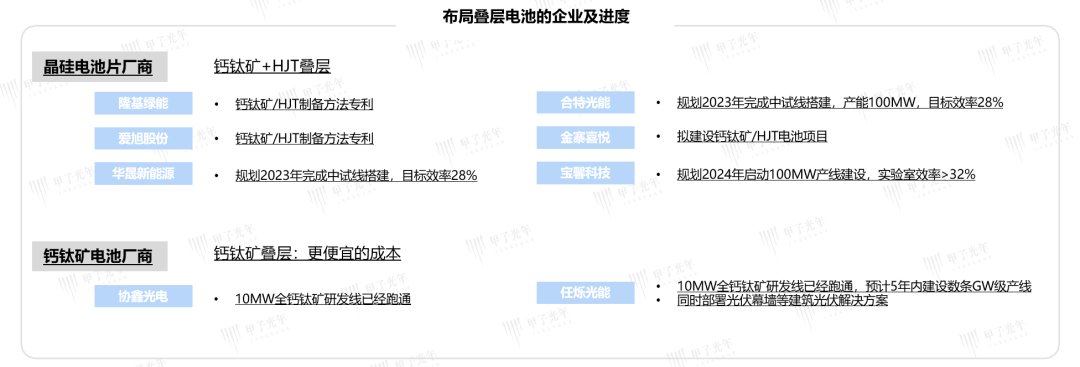

发展趋势:钙钛矿叠层电池

利用钙钛矿材料的优势,叠层电池的出现可提供更高的光电转换效率。

叠层电池的原理是组合电池片,增加光谱吸收范围,以达到增加电池片效率的效果。

钙钛矿+HJT是当前业界认可的理想方案:上层宽带隙钙钛矿电池吸收短波段光,底层HJT晶硅电池吸收长波段光,理论效率提升至40%以上。

此外,钙钛矿有可调带隙宽度的特点,可以叠加两块不同带隙的钙钛矿电池,以更低的成本达到更高的光电转化效率。

ource: 天风证券,甲子光年智库

当前叠层电池尚处于产业规划初期,需要等待钙钛矿材料的量产技术成熟。

目前规划叠层电池的厂商,一部分是传统的晶硅电池厂商,在HJT的基础上规划远期钙钛矿叠层的技术,循序渐进;另一部分是专注研究钙钛矿 组件的企业,争取建立钙钛矿赛道的先发优势。

基因不同,二者在叠层的路线选择上会出现分歧:在钙钛矿薄膜带隙可调的优势性能上,晶硅电池厂商会选择N型电池+钙钛矿的叠层路线,而协 鑫光电等厂商会专注钙钛矿+钙钛矿的叠层电池。

Source : 天风证券,各公司公告,

公开资料,甲子光年智库整理

锂离子电池新材料发展趋势

新能源汽车与储能应用

为锂电池长期需求筑基

储能与新能源汽车迸发超级需求,储能/动力电池前景广阔。

虽然补贴正在退坡,但得益于续航里程的不断突破,以及驾乘体验的稳定进步,新能源汽车的渗透率不断增长,动力电池装机量大增。

储能方面,风力发电与光伏发电的建设如火如荼,总发电量不断增长,但风光发电因其间歇性、周期性以及随机性的特点,会对电网整体的安全 性和供电稳定性造成威胁,因此需要配备储能系统,以解决电力的就地存储,在国家层面提升绿色能源占比。

Source: 中汽协、高工电,甲子光年智库

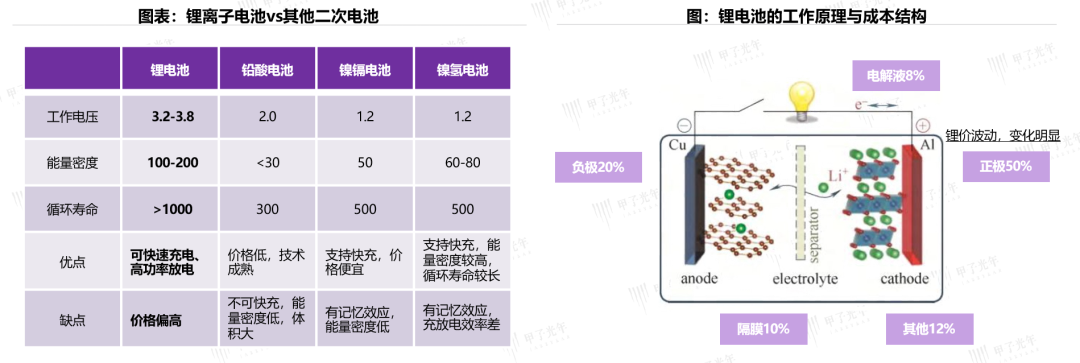

锂电池仍是未来中长期的主流选择

对比其他常见二次电池,锂离子电池综合性能仍具备比较优势。

相较此前常见的可充电电电池,锂离子电池有着工作电压高、能量密度大、循环寿命长、可高功率放电等性能特点。

电池充电时,正极材料中的锂脱出来,穿过隔膜进入到负极石墨中;电池放电时,锂离子又从负极石墨中脱出来,穿过隔膜回到正极材料中。

从材料成本上看,当前锂电池的正极材料占比最高,但随着2023Q1的碳酸锂价格下跌,正极材料成本占比有所下降。

Source:东亚前海

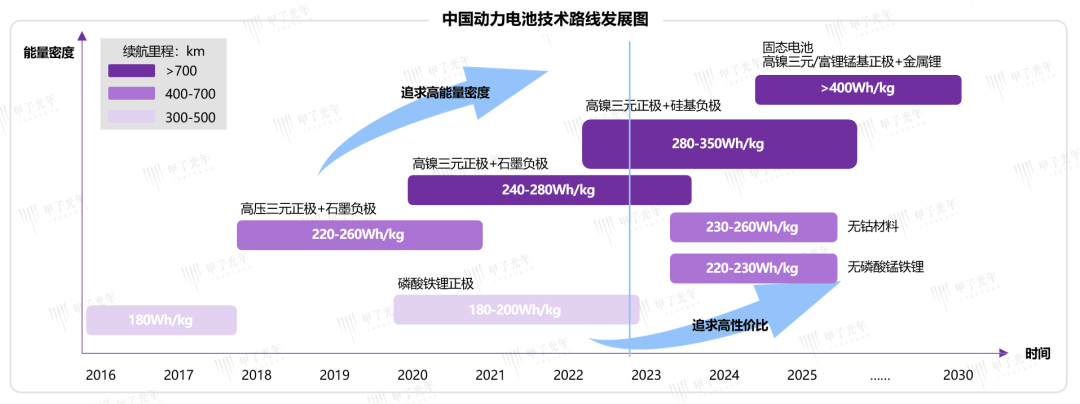

动力电池的技术发展路线

材料与化学体系的持续更新迭代,向“高能量密度”与“高性价比”发力。

新能源汽车等下游市场需求的放量增长,对电池的能量密度与量产价格提出了高要求,而若想满足不断精进的市场需求,需要电池厂商和上游原 材料厂商在材料体系和电池结构等方面做出针对性的革新。

高能量密度代表着未来的发展方向,而高性价比意味着更快的商业化进度。

Source : Deloitte.

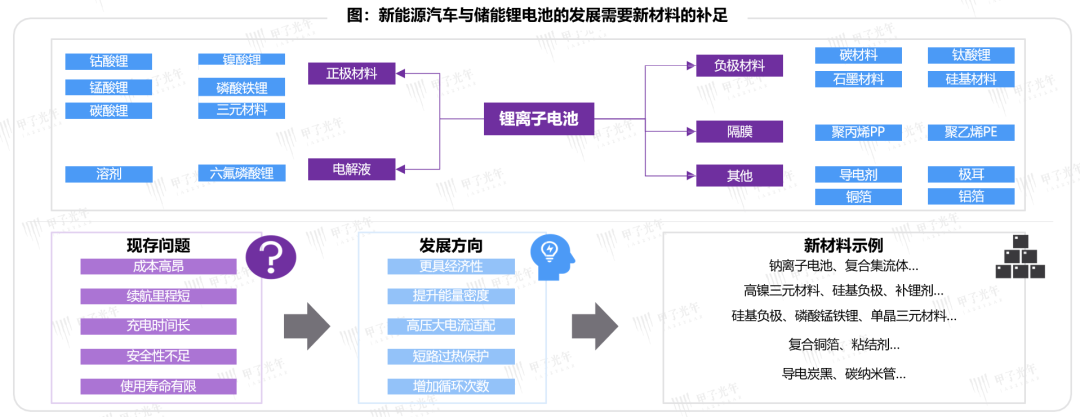

市场需求与锂电池的发展方向

随着下游应用面不断开拓,市场对锂电池不断提出新的要求。

随着锂电在新能源汽车动力电池、风光储能电池方面的应用不断加深,多元化的应用场景也对锂电池的性能提出更高、更多元的需求。

主要体现在锂电池的能量密度、安全性能、使用寿命/循环次数、高压快充匹配、材料经济性等方面。

Source: 甲子光年智库整理

锂电新材料的发展前景需要考虑商业化节点

随着下游应用面不断开拓,市场也不断对锂电池提出新的要求。

随着锂电在新能源汽车动力电池、风光储能电池方面的应用不断加深,多元化的应用场景也对锂电池的性能提出更高、更多元的需求。

主要体现在锂电池的能量密度、安全性能、使用寿命/循环次数、高压快充匹配、材料经济性等方面。

Source: 甲子光年智库整理

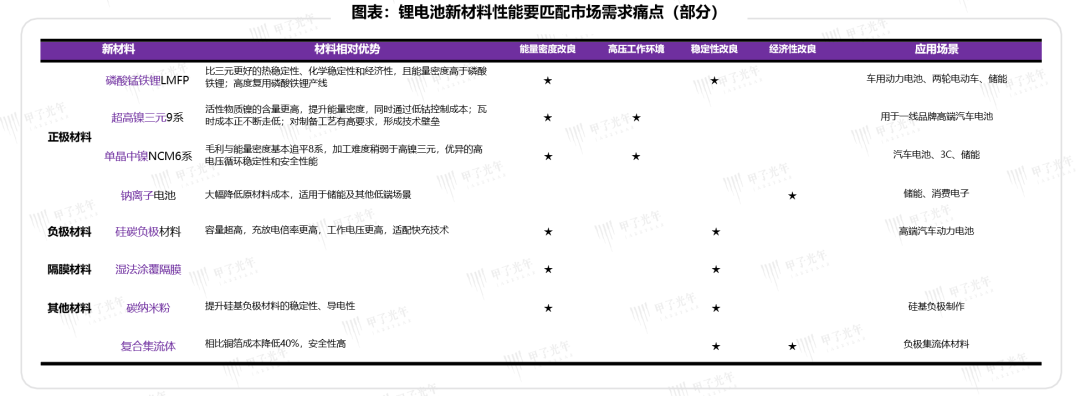

锂离子电池的新材料梳理

近年来锂电行业涌现了众多新型材料,从多角度尝试破局现存桎梏。

通过全面梳理锂电池各部分生产制备过程中用到的各种材料和辅材,挖掘未来锂电池产业链中的潜力新型材料。

若想取代已经成熟量产的主流材料,需要至少在能量密度、高压工作、稳定性、经济性等方面有一项有突出优势,方有取代潜力。

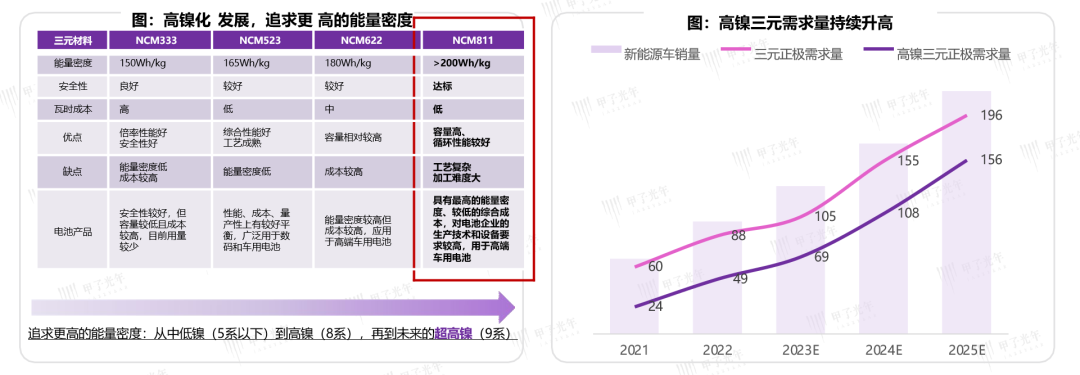

正极新材料:高镍三元的优势

三元继续高镍化趋势,9系超高镍或在2024年落地。

高镍三元正极材料具有更高的能量密度与较低的综合成本,是高端新能源汽车的理想选择。随着特斯拉4680电池和宁德时代麒麟电池量产,高镍三元电池批量上车,进入快速发展期。

在富锂锰基、半固态电池材料规模商业化之前,三元正极材料的高镍化趋势有强确定性,未来9系超高镍将进一步提升高端动力电池性能。

Source :华安证券,行业访谈

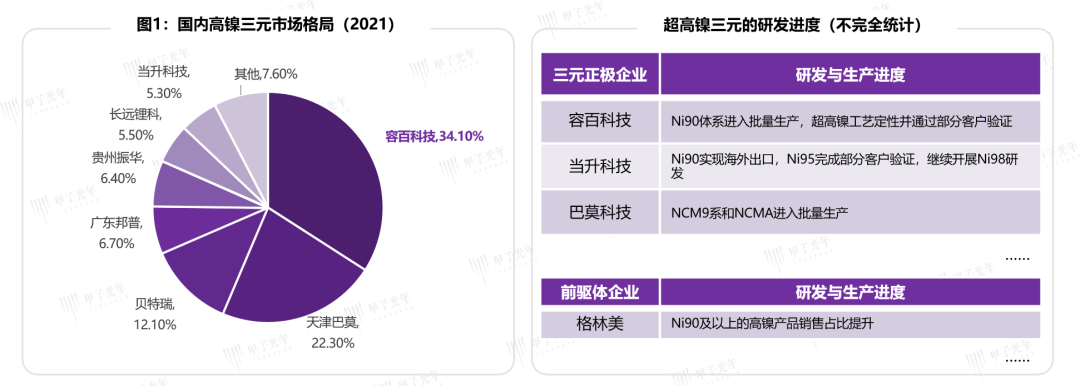

正极新材料:高镍三元的市场格局

9系三元是当前8系的迭代演进,主要企业均在部署超高镍研发。

目前NCM811已经进入规模量产并批量上车的时间点,而厂商也在延续着高镍化路线,向超高镍(Ni90及以上)的三元产品演化。

高镍三元的生产制备对三元正极产线提出更高要求,技术壁垒较高,高镍三元正极的头部企业有先发优势。

Source: 鑫樱鲤电,各公司公告

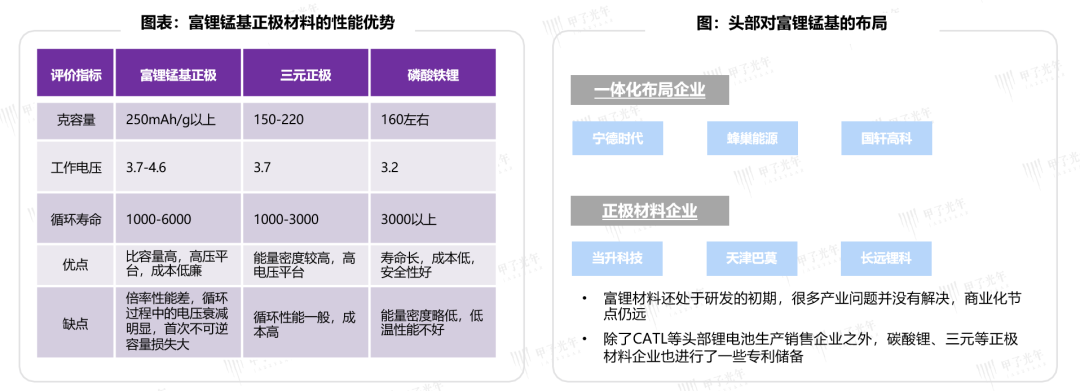

正极新材料:富锂锰基

三元材料之后,或是层状结构正极的下一代选择,但当前尚无商业化基础。

新能源汽车等下游应用对锂电池的容量密度提出了更高要求,高比容量和更高电压的正极材料正在成为正极的发展方向;

富锂锰基材料以廉价的锰为主要过渡金属元素,放电比容量可以达到250mAh/g以上,如果能够现存问题,将能够替代三元正极材料与部分铁锂 正极,进而被广泛应用在新能源汽车与3C电子领域,潜力巨大。

Source : GGIl.

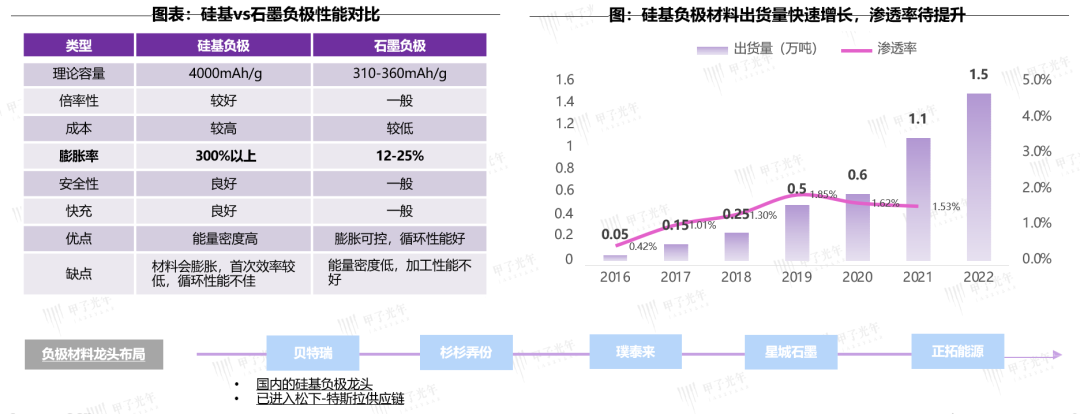

负极新材料-硅碳负极

硅基材料的掺杂可以大幅提升电池负极的锂离子嵌入潜力,有效提升电池容量。

特斯拉4680电池的量产开始带动硅基负极材料的需求量激增,2022年出货量已经达到1.5万吨。

硅基材料的应用,在能量密度外,主要还是针对石墨负极在快充场景产生的锂枝晶问题:高压大电流充电过程中容易发生锂沉积、析出,形成锂 枝晶,可能会刺穿隔膜,危害电池安全。

Source : GGIl.

隔膜新材料-涂覆改性膜

基膜+涂覆一体化的企业更能迎合产业对高性能薄膜的需求。

固态电池是未来锂电的发展方向,但它的商业化节点预计将在10年之后。在此之前,产业对隔膜的需求将维持高位。

隔膜行业的竞争壁垒高,强调前期的重资产投入与客户资源,对应的产品毛利率也比较高,恩捷的隔膜毛利可达50%。

头部基膜企业已经纷纷布局涂覆工艺,涂覆一体化的战略布局将为这些企业打造第二增长曲线,在基膜的基础之上,继续消化涂覆的高利润,以 继续保持隔膜厂在锂电产业链中的高议价能力。

Source:行业访谈,华安证券

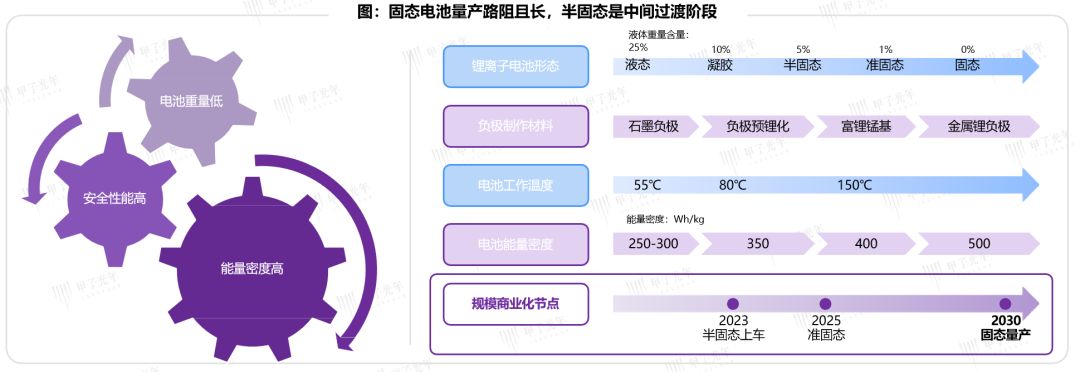

固态&半固态电池:未来趋势所向

固态电池优势明显,但技术瓶颈有待突破,商业化阶段尚未到来。

相较传统液态锂离子电池,固态电池的理论能量密度更高(高能密度的正负极材料),安全性能更高(机械强度更好,热稳定性更强),电池重 量和体积降低(不再需要电解液和隔膜);

理想很丰满,但固态电池技术尚未成熟,界面阻抗与锂离子迁移率问题尚需解决,距离量产商业化仍有较长的距离,未来大概率沿“液态-半固态- 固态”的路线循序渐进。

Source : Deloitte.

氢燃料电池新材料发展趋势

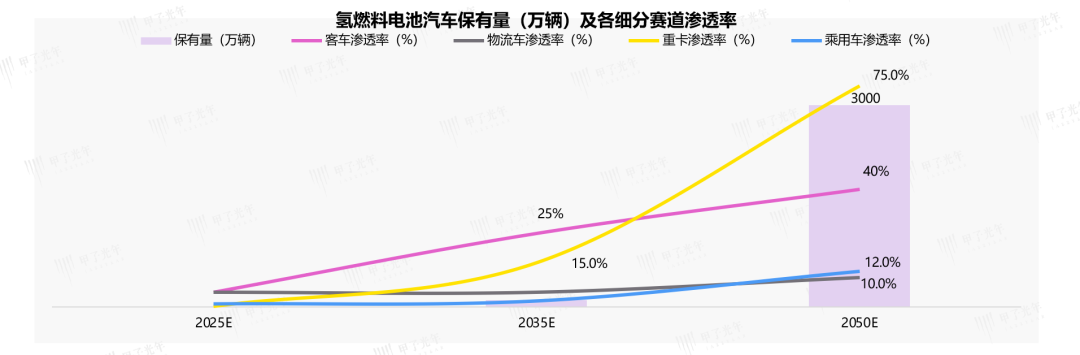

氢燃料电池的市场需求

客车和重卡为代表的交通运输领域是氢燃料电池的重点应用场景。

随着双碳目标的确定,氢能产业在实现碳中和路径中发挥至关重要的作用。

按照《氢能产业发展中长期规划(2021-2035年)》规划,到2025年氢燃料电池车辆保有量约10万辆,到2035年突破100万辆。

氢燃料电池汽车领域将率先实现产业化应用与运行,氢燃料电池客车、物流车、重卡等细分赛道,有望于2030年左右实现与纯电动车型相当的全生命周期经济性。

Sourc:

《氢能产业发展中长期规划(2021-2035年)》

甲子光年智库

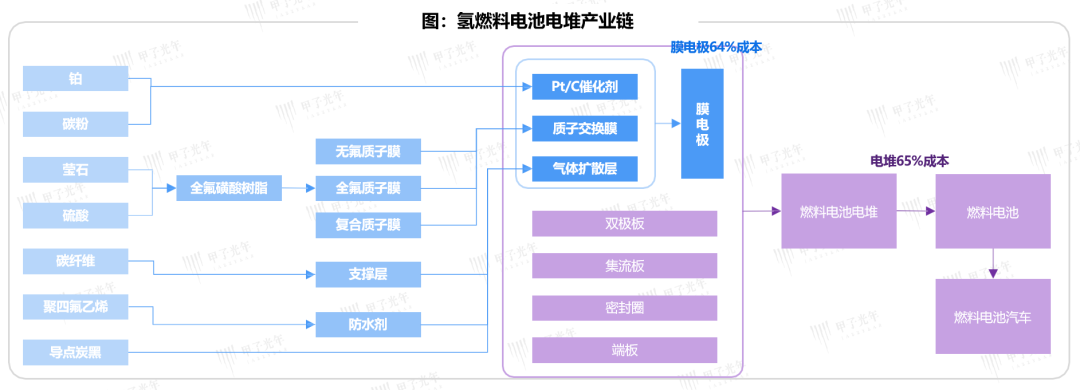

氢燃料电池电堆产业链

氢燃料电池是中国能源结构转型的重点,燃料电池汽车是重要的下游基础。

电堆是燃料电池的核心组成部分,成本占燃料电池整体的65%;膜电极则是电堆的最关键部件,成本占电堆成本的64%。

膜电极不仅是氢燃料电池降本增效的核心部件,也是当前材料科技含量最高的环节,是氢燃料电池当之无愧的“心脏”。

催化剂、质子交换膜主要来源于进口,国产化程度很低,是未来氢燃料电池国产替代的主要环节。

Source:公开资料整理

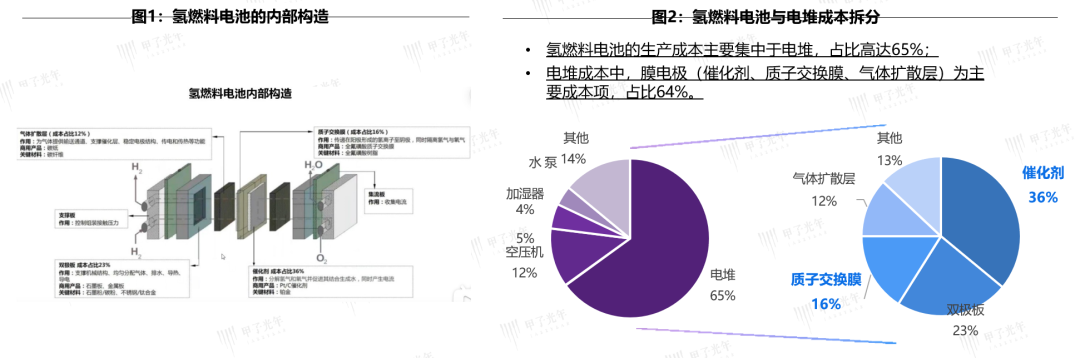

氢燃料电池内部构造与成本

膜电极是氢燃料电池的核心部件,膜电极的材料发展与国产化值得关注。

氢燃料电池能够将氢气和氧气的化学能直接转换成电能,是电解水的逆反应。基本原理是把氢和氧分别供到氢燃料电池的阳极和阴极,氢通过阳 极向外扩散和电解质发生反应后,放出电子,再通过外部的负载到达阴极。

电堆是氢燃料电池的核心,成本占比65%;膜电极则是电堆的核心,成本占比64%。因此,膜电极相关的材料发展将很大程度上决定氢燃料电池 的产业化进度。

Source: 东海证券

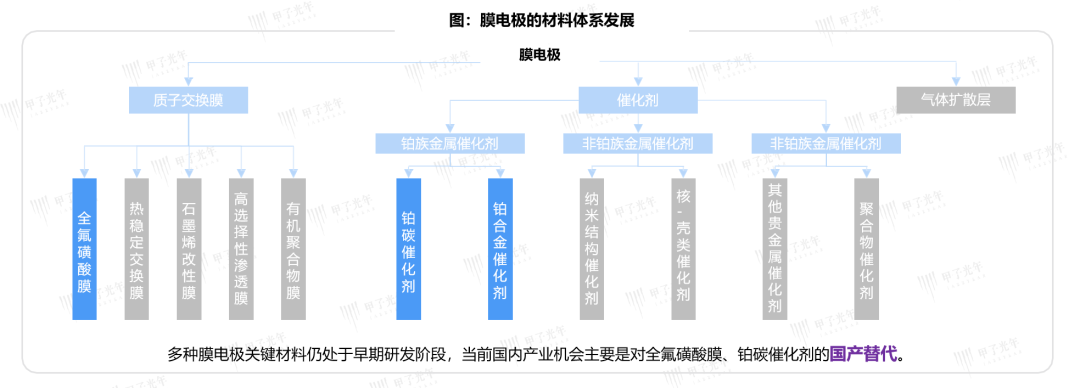

氢燃料电池相关新材料梳理

国产替代是国内质子交换膜和催化剂的主要机遇。

质子交换膜:以全氟磺酸型膜为主,其他的复合膜、高选择性膜、石墨烯改性膜、碱性膜还处在研发阶段。

催化剂:催化剂以铂基为主,目前主流的催化层是铂碳催化剂,即将铂负载到活性炭上的一种载体催化剂。但由于铂是贵金属,资源稀缺,成本 高昂,因此处于降本的考虑,发展低铂催化剂、无铂非贵金属催化剂被认为是膜电极企业未来的重点攻关方向。

Source: 甲子光年智库整理

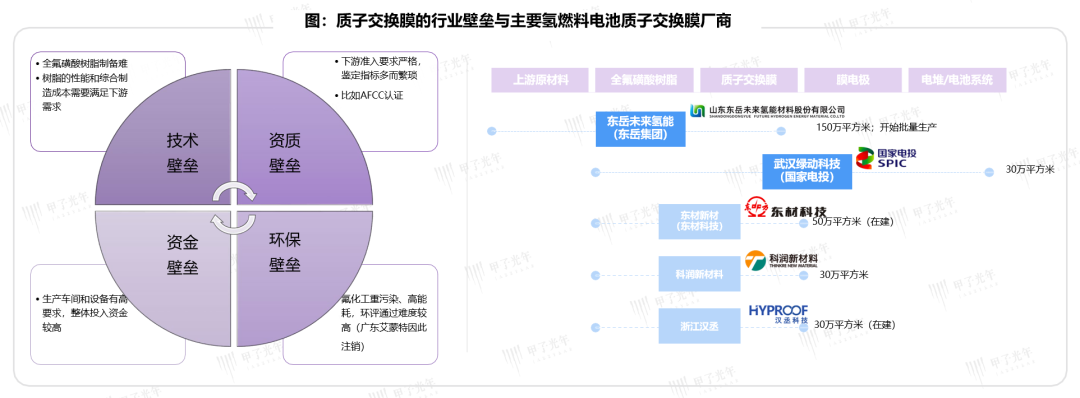

材料选择1:质子交换膜-瞄准国产替代

质子交换膜的重点机会在于全氟磺酸质子交换膜的国产替代。

得益于在热稳定性、化学稳定性、较高的力学强度方面的相对优势,全氟磺酸膜将在未来5-10年继续保持产业主导地位。

目前国内可自主生产全氟磺酸质子交换膜的企业极少,市场长期由美国Gore公司占主导,国产替代率仅10%左右,主要原因是国产膜在厚度、厚 度一致性、容胀率等方面与国外产品仍有差距。

质子交换膜的生产成本主要在技术工艺上,设备工艺成本占比高达85%,所以全氟磺酸质子膜的减薄工艺和复合膜生产工艺的突破重点发展方向。

Source: 高工氢电

材料选择1:质子交换膜

国产质子交换膜尚处于起步阶段,相关企业需要具备全氟磺酸树脂制备技术。

技术、资质、环保和资金构筑了较高的行业壁垒,新玩家入场比较难,多数国内玩家需要运用在化工、氢能产业链中的资源来发展壮大。

东岳未来氢能背靠东岳集团强大的氟化工能力打造技术壁垒,而武汉绿动科技则通过国家电投的强大影响力高效打通下游,已经在北京冬奥会200 辆氢能大巴上得到应用。

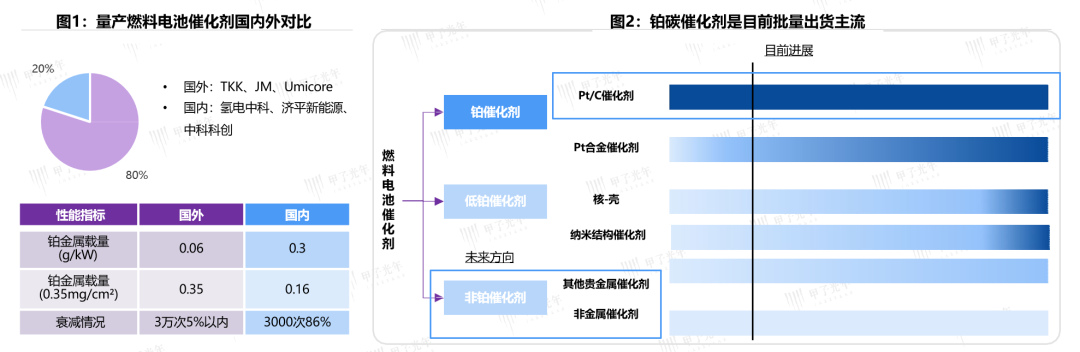

材料选择2:催化剂-国产替代的机遇

燃料电池催化剂的铂载量决定国产催化剂的商业化进度。

催化剂是影响氢燃料电池活化极化的主要因素,也是整个电堆成本中占比最高的核心材料,降低铂族金属的载量,提高铂金属的利用效率,是当 前催化剂材料发展的主要方向。

当前国产催化剂和进口催化剂在性能上仍有较大差距,铂族金属的载量更高,导致成本高企,市场竞争力不强。

通过新材料与制备工艺的提升,在保证材料性能的前提下压缩生产制备成本,在增量市场中兑现国产替代的机遇。

Source:新材料在线,,专家访谈

材料选择2:催化剂-国产替代降本

国产氢燃料电池催化剂开始进入验证、小批量出货阶段。

对于多数贵金属催化剂厂商而言,氢燃料电池催化剂均为新近发展的产品业务,于近两年刚刚起步,多处于研发验证测试与小批量出货装车阶段。

从商业模式上看,多数企业专注铂族贵金属催化剂的生产研发,不仅用于质子交换膜燃料电池,部分大型企业进行由贵金属开采到催化剂生产的 一体化布局。

扫码获关注获取更多行业资讯

欢迎加入

新能源汽车产业交流群

关注公众号后台回复关键词"社群”

即可获取入群方式

发现“分享”和“赞”了吗,戳我看看吧