一、

800V对于驱动电机

绝缘系统的挑战:

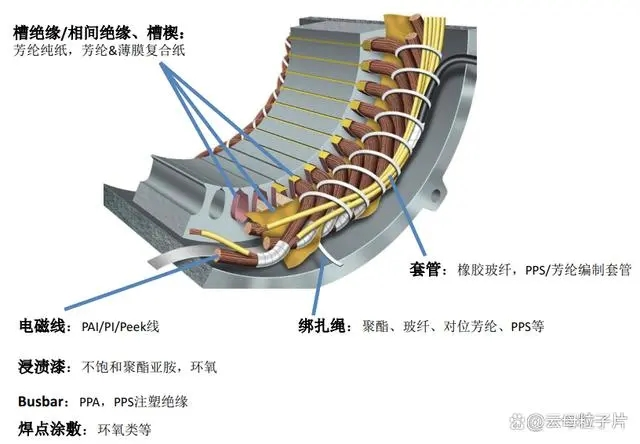

800V平台配合SiC模块应用后,除了平台电压提升外,开关频率、尖峰电压、dv/dt都提升很明显,故对驱动电机绝缘系统提出了很大的挑战。

绝缘方面有两个方案:I型的绝缘系统、II型绝缘系统。

如果设计做I型的绝缘系统,对于电压波形参数的变化影响不大,但是要确保做出来的结构能满足I型绝缘系统的要求,需要提高系统的PDIV,保证在运行生命周期内不发生局部放电。需要考虑测试与实际运行的差异、高温、老化后、低气压等等条件下的PDIV衰减,技术方面还是难度系数比较大。

如果设计做II型绝缘系统,就要重点考虑电压波形的参数了,这个时候就需要做电热老化来进行评定。

在一定频率区间内,开关频率和耐电晕寿命是线性的关系,越高寿命越短。

电压的话,也是越高绝缘寿命越短,这个系数根据每个结构设计也有差异。

另外,电压平台提升,还要注意绝缘配合,电气间隙和爬电距离都需要关注。

二、

关于绝缘系统分类的定义:

上文提到了I型和II型的绝缘系统,具体定义:以绝缘系统在运行的生命周期内发不发生局部放电为界定,没有局部放电则是I型,有局部放电则为II型。

I型为了保证没有局部放电,所以需要提升系统的PDIV,包括对地绝缘、相间绝缘、匝间绝缘等,则需要将绝缘层做厚或者降低绝缘介质的相对介电常数(可以理解:PDIV和绝缘厚度正相关,和相对介电常数反相关),这也是目前市面上,各家在做800V平台电机的时候,除了加厚绝缘层外,选用低介电的材料的原因之一。比如电磁线,选用PI甚至低介电PI,对提高PDIV就有一定帮助。绝缘介质厚度厚了后,铜满率下降,而且成型工艺难度增大,成本也不低。

II型允许有局部放电,理论上可以将绝缘层做的更薄。但是寿命评定难度比较大,需要进行大量的测试。现在由于实际运行数据不多,很难进行精确的等效。而且800V电压波形参数提高了很多,想采用电热老化对绝缘结构进行评估,试验设备的资源也不是特别多。

三、

小结

虽然800VSic方案对于驱动电机的绝缘系统挑战很大,但逐步也有不少量产的产品应用在新能源汽车上,因此绝缘系统方案也会随之更加成熟。

挑战永远与机遇共存,加油吧工程师们。

-END-

扫码关注

获取更多行业资讯

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

发现“分享”和“赞”了吗,戳我看看吧