【摘要】本文主要概括目前高压线束常用的3 种屏蔽方式,通过分析比较几种屏蔽结构及优缺点,发现未来高压导线的发展主要有两个趋势,分别是:①优化目前导线的编织屏蔽结构,使其成本降低且变得易于加工;②高压导线去屏蔽。

当前新能源汽车正朝着高电压大电流方向发展,有的高压系统承受的电压高达800V,电流高达660A,如此大的电流和电压会产生电磁辐射,电磁辐射会干扰其它电子元器件的正常运行,所以高压线束在设计时必须要考虑电磁干扰问题。高压线束常用的屏蔽电磁干扰方式有3种,分别是:①导线自带屏蔽层;②在导线外面增加屏蔽套管;③从源头上屏蔽,直接在高压设备上增加滤波器。

目前常见屏蔽层结构,又可以分为3种情况,分别是:①编织屏蔽加金属箔;②单一编织屏蔽;③单一金属箔屏蔽。

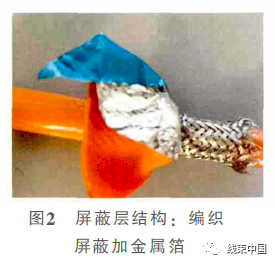

1) 编织屏蔽加金属箔

编织屏蔽加金属箔如图2所示,其通常由金属箔和编织屏蔽层两部分组成。金属箔通常是铝箔,编织屏蔽层通常采用镀锡铜丝编织,遮盖率≥85%。金属箔主要是用来防止高频干扰,编织屏蔽层则是防止低频干扰。高压线缆的屏蔽性能包含两部分,转移阻抗和屏蔽衰减,线束的屏蔽效能通常需要达到≥60dB。

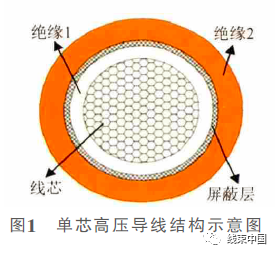

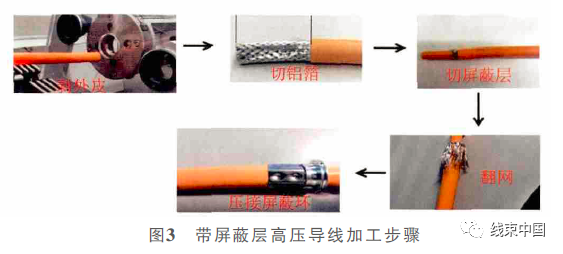

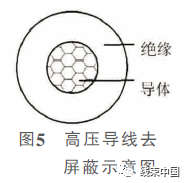

不带屏蔽层的导线在剥线时只需要剥掉绝缘层,然后进行端子压接即可,容易实现自动化生产。如图1所示,自带屏蔽层的导线一般采用同轴结构设计,如果想要在一台设备上实现对这两层绝缘层的剥皮处理就要求导线本身有非常理想的同轴度,但是这在导线实际生产过程中是很难实现的,所以在剥线时为了不损伤线芯,需要对两层绝缘层分开处理,此外屏蔽层也需要进行一些特殊处理。对于自带屏蔽层的导线,线束加工制造过程就多了剥外皮、切铝箔、切屏蔽网、翻网、屏蔽环压接等步骤,如图3所示,每一个步骤都需要增加设备及人工的投入。此外,如果处理屏蔽层的时候有疏漏,导致屏蔽层和线芯接触,会造成严重的品质问题。

目前高压导线自带编织屏蔽和金属箔屏蔽层的这种结构是主流设计,这种设计通过压接屏蔽环能够实现360°屏蔽,起到一个好的屏蔽效果。但是,同时具有导线成本高、设备投入大、人工成本高、品质问题多等弊端。

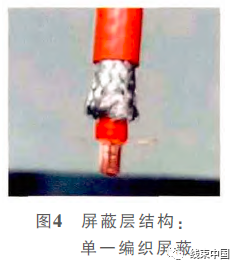

2) 单一编织屏蔽

这种高压电缆结构和上述编织屏蔽加金属箔结构一样,但是屏蔽层只使用了编织屏蔽,没有金属箔,如图4所示。由于金属箔主要是用来防止高频干扰,故这种结构针对高频电磁干扰的屏蔽效果要比编织屏蔽加金属箔差一些,应用范围也没有编织屏蔽加金属箔屏蔽广泛,并且,对于线束生产过程来说也只是少了切铝箔的步骤,对于整个生产流程并没有很好的优化。

3) 单一金属箔屏蔽

为了改善传统屏蔽方式带来的加工困难问题,有学者在研究一种采用宽13~17mm、厚0.1~0.15mm的铜箔以30~50角度,相互之间叠压1.5~2.5mm缠绕而成的高压电缆的屏蔽。这种屏蔽只采用金属箔,省去了裁网、翻网、压屏蔽环等步骤,很大程度上简化了线束生产流程,降低了电线成本,节省了压接屏蔽环的设备投入。

以上几种方式都是高压导线自带屏蔽层的设计。如果从降低成本和优化连接器设计及线束生产流程角度考虑,可以直接去掉导线本身的屏蔽层,但是对于整个高压系统来说,EMC又不得不考虑,所以需要在其它地方加上具有屏蔽功能的组件。目前对于高压线束常用的解决方案是在导线外面增加屏蔽套管或者是在设备上增加滤波器。

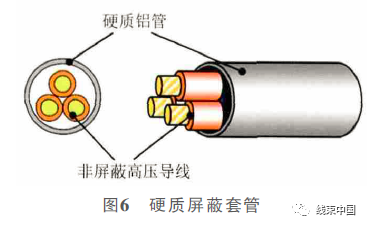

高压屏蔽套管也可以分为两种,硬质屏蔽套管和软质屏蔽套管。硬质屏蔽套管可以同时起到屏蔽和保护作用。

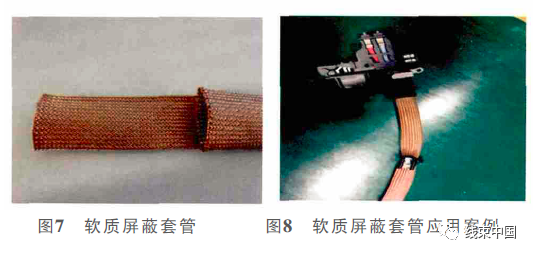

软质屏蔽套管只起到屏蔽作用,使用的时候需要根据具体环境判断屏蔽套管外面是否需要再加一层起保护作用的套管。

1) 硬质屏蔽套管如图6所示。这种管的材料可以选择铝,硬质铝管目前已经在Toyota ESTIMA车型上批量应用。这种屏蔽套管的优势有如下几点:高的导热率;线束系统质量减轻;更简单、更灵活的线束布局。

2) 软质屏蔽套管如图7所示。这种套管中有以一定角度编织而成的金属屏蔽网,屏蔽套管直接套在导线最外面,屏蔽套管最终通过一定的方式和高压连接器连接。图8是这种软质屏蔽套管的应用案例,屏蔽套管最终通过具有一定形状的金属卡箍和连接器连接,金属卡箍同时可以实现搭铁功能。不足之处就是:由于是非主流设计,屏蔽套管以及对应的高压连接器价格昂贵。

未来高压导线的发展主要有两个趋势。

1) 优化目前导线的编织屏蔽结构,使其成本降低且变得易于加工,就像赵平堂等人的研究。

2) 高压导线去屏蔽,这种设计无论是对主机厂还是供应商都能带来很多好处,越来越多的主机厂也在考虑导线的去屏蔽。导线的去屏蔽不是单单依靠导线能够完成的,也需要同步开发与之匹配的高压连接器、屏蔽套管、滤波器模块等。

相信在不久的将来,新能源汽车高压线束的制造和加工一定会迎来一种更加经济简单的方法。

请在公众号后台回复 合作