距离上次更新差不多两个月了,转眼就到了2023年的最后一天。

加入国产半导体的队伍也有两月,虽然时间不长,但感受到了无尽的激情,从工业为主的日常工作内容到电动汽车为主,新的应用领域有着很多不一样的东西和乐趣。

今天我们来聊一聊车规模块中的一种芯片表面互连技术--Die Top System, DTS。

前言

什么是DTS?这个词汇也是前段时间才第一次听说,可能很多朋友早就听说过或者接触过,突然觉得孤陋寡闻了。出于成本的原因,工业模块中很少会采用这种技术,所以很多小伙伴不是很了解,包括我自己。

所以,知识的海洋很大,我们只是在其中一叶小舟,在前行的过程中不断地积累,以应对不同的风浪。

DTS技术

DTS技术由Heraeus提出的一种芯片顶部系统技术,以下基于贺利氏的一篇论文展开,Aarief Syed-Khaja, "Material Solutions for High-reliability and High temperature Power Electronics".

模块内部采用的连接技术最常见的是焊接和铝线互连,通常使用的铝线线径在100um~500um,而这些在150℃以上时,这些的可靠性就有了局限性。这也是很多应用要求模块封装技术不断推陈出新的因素之一,比如新能源汽车。

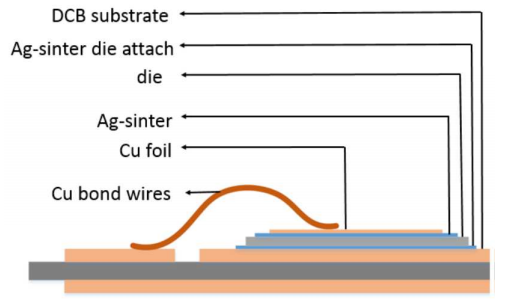

随着运行温度和可靠性要求的提升,在车规模块中采用铜线代替铝线,但铜线直接键合到传统的芯片金属化会导致一些损伤和缺陷,这一点在我们之间聊丹佛斯DBB技术时提到过。从而贺利氏推出的DTS技术有效地解决了硬铜线绑定的一些顾虑,下面是DTS的横截面图,

它包含了在铜片上的预涂银层,来保护芯片免受相对于铝绑定线而言更高的键合力。同时,它将芯片电流产生的热量均匀地分布到整个芯片表面,降低芯片局部温度峰值,改善了电热性能。

//

银烧结

传统焊料的熔点在220℃~240℃之间,在较高的运行温度下会出现过早的失效,特别是碳化硅此类的宽禁带半导体的应用中。而银的熔点在962℃左右,非常薄的银层(如20um或30um)作为粘合层,能够满足高温要求。同时银的高热导率200W/mK,具有较低的热阻。

//

DTS

DTS是铜箔带有预涂银膏的组合,主要适用于单面水冷设计,其中芯片的热量也可以有效的从芯片顶部耗散。DTS交付时是保存在8英寸的框架中,易于处理和存储,铜箔厚度为50um,预印的银膏为40um。

组装过程

使用DTS技术的模块制造和传统烧结生产过程相似,在基板上放置芯片,取出DTS热放在芯片表面,可以将模块内部所有芯片放置完成之后再放置DTS,或者芯片和DTS交替放置,根据实际需求选择。DTS和芯片同时烧结。

//

烧结参数

烧结机和工艺参数主要决定了烧结质量。主要参数为时间、压力和温度。烧结质量也受到组件上的压力分布、组件的高度、表面污染和工艺气氛的影响。通过烧结接头的孔隙度来评价其质量。对于带有SMD组件的模块,如ntc和垫片,应使用适当的高度补偿支撑材料。

//

线键合

传统的半导体芯片采用了标准的铝金属化技术。铜线结合在铝金属化上是不可能的,需要一个兼容的厚铜金属化。为了粘合一根直径为300µm的铜线,需要至少40µm的高质量铜金属化,以不损害芯片的活性表面。传统的湿镀铜还不可能,但仍在研究阶段,以高质量实现这一目标。DTS技术可以很好地解决这一问题,能够满足500um的粗铜线。

可靠性

DTS系统与银烧结结合应用对其可靠性有巨大的影响。仅用银烧结剂代替焊料,用DTS烧结和铜线代替顶部铝线,在极端条件下,结温度至少降低了10K,寿命至少增加了10倍。

烧结质量对模块的可靠性有重要影响,DTS的设计是为了使设备能够一步烧结,并避免额外的膏印和检查步骤。器件的两步烧结过程,即芯片烧结后再进行DTS烧结,可能会在芯片顶部带来粘附问题,导致烧结质量差。在不可避免的两步烧结的情况下,建议在放置DTS前进行等离子体清洁步骤。

小结

可见,DTS是为了更好地使用铜绑定线,所有我们经常看到的组合是DTS+TCB,使得模块能够运行在更高的结温和具有更高的可靠性,适用于SiC等第三代半导体的需求。

DTS技术的推出其实和丹佛斯DBB技术有着不小的渊源,有时候推成出新更多的是优化和创新的结合。我们不也正是在学习的路上希望着能够有所创新嘛!

今天的内容希望你们能够喜欢!

END

Power semiconductors

关注微信号,让我们由浅入深慢慢丰富功率半导体那些事儿!