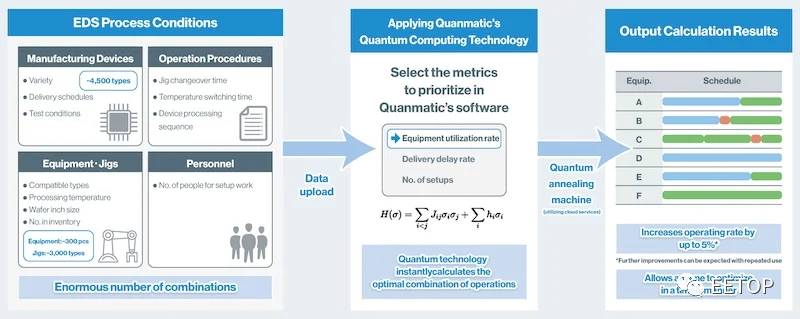

在半导体生产过程中,电子裸片分选(EDS,Electrical Die Sorting)工艺测试晶圆上芯片的电气特性。这一阶段对于确保高产量下的可靠设备至关重要。然而,EDS 是一个复杂的过程,在生产过程中可能会导致严重的生产速度减慢。

罗姆位于马来西亚的生产设施

为了解决这一复杂问题,罗姆公司与量子技术初创公司 Quanmatic 成功合作,优化了半导体生产中的 EDS 工艺。这两个小组最近达到了某些生产效率里程碑,使他们能够在 2024 年将新技术投入全面生产。

罗姆与Quanmatic携手合作

Rohm 和 Quanmatic 于 2023 年初开始合作,旨在将量子技术应用于 EDS 工艺。

量子技术,尤其是量子退火方法,在解决组合优化问题方面已在各行各业获得广泛应用。在半导体制造领域,可能的工艺组合数量呈指数级增长,量子技术可以找到以前用经典计算方法无法实现的最佳解决方案。

Rohm 和 Quanmatic 的原型结合了 Quanmatic 的量子计算技术和 Rohm 的丰富知识和数据。

EDS 过程

罗姆工厂的测试表明,利用率和交付延迟率等关键性能指标得到了显著改善,同时计算时间也缩短了。

EDS是半导体制造中的一个重要过程,战略性地位于制造步骤和封装阶段之间。它的主要目的是通过确保每个芯片在进入后续阶段之前符合质量标准来提高半导体良率。EDS 涉及几个关键步骤。

电气测试 (ET) 涉及测量集成电路元件的直流电压和电流特性,以评估标称运行情况。ET 之后,晶圆老化过程会加热晶圆并使其承受交流和直流电流,以识别缺陷、弱点和潜在问题,从而显著提高产品可靠性。

此阶段在不同于正常温度的温度下测试芯片,以识别有缺陷的芯片。可修复的芯片会被标记以供日后修正,确保它们在不同的温度范围内完美运行。

在热/冷测试中被认为可修复的芯片进行修复。最终测试证实了这些修复的有效性。

标记

EDS 流程的最后一步涉及标记有缺陷的芯片,包括未通过热/冷测试、修复不当或晶圆上不完整的芯片。有缺陷的芯片被排除在装配之外,从而节省了材料、设备、时间和劳动力。

全规模生产

EDS 对于在晶圆级分拣有缺陷的半导体芯片、解决制造或设计步骤中的问题以及提高封装和测试阶段的效率至关重要。通过及早清除有缺陷的芯片,EDS 大大提高了半导体的生产率,而良品率则是一项关键的性能指标。

这一消息标志着量子技术首次应用于大规模半导体制造设施。随着量子技术在 2024 年 4 月的全面实施,两家公司希望打造每天不断优化的半导体供应链,以实现更高的产量和吞吐量。

来源:EETOP编译整理自allaboutcircuits