Micro OLED,又称硅基OLED或OLEDoS,是将传统OLED的玻璃基板替换为单晶硅基板,并采用有机发光技术。与传统OLED外置驱动不同,硅基OLED将单晶硅通过CMOS工艺加工成驱动背板,可以将单个像素点尺寸缩小至原来的1/10左右,以实现更高精度的显示效果。

展望未来,在VR领域,看好苹果Vision Pro推动高端头显产品有望陆续搭载硅基OLED,以实现更加沉浸及真实的交互显示效果;在AR领域,硅基OLED搭配Birdbath设计已成为消费级AR眼镜的主流方案,随着消费级AR产品出货量增长,我们看好硅基OLED需求有望持续增长。

Micro OLED结构与工艺流程

Micro OLED又称硅基OLED、OLEDoS(OLED on Silicon),属于有机发光二极管显示技术的一种。Micro OLED以单晶硅片为衬底,相比传统OLED所使用的玻璃基板,单晶硅背板具有更高的载流子迁移率,因此Micro OLED可以制备更小的像素尺寸(通常在6~15微米,约为传统显示器件的1/10),实现显示像素微小化、精细化。

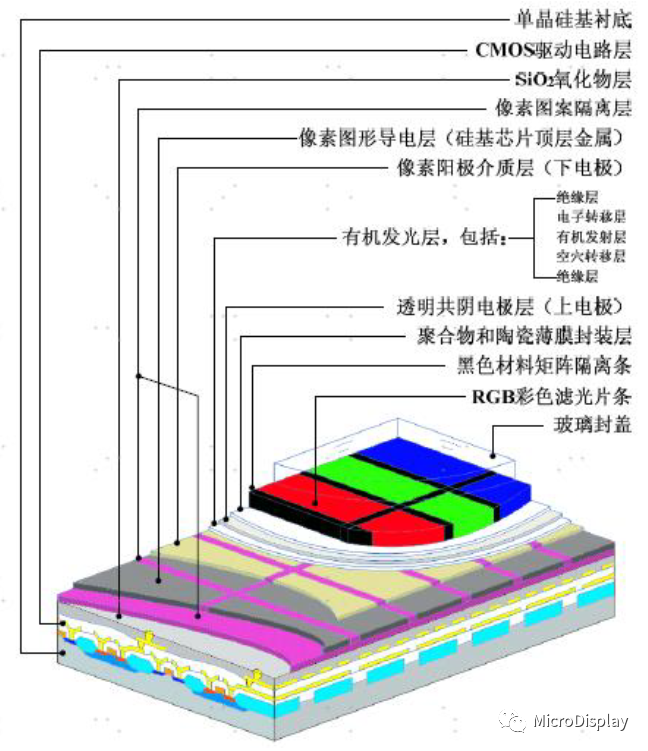

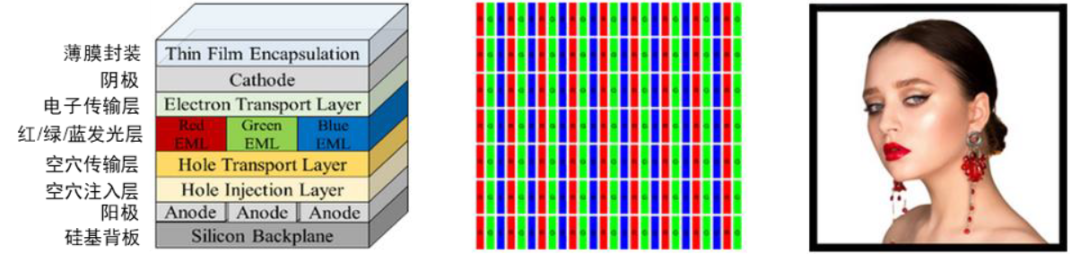

Micro OLED是无机半导体材料与有机OLED材料结合,生产流程是将OLED发光模块沉积至单晶硅衬底构成完整显示模组。其器件结构由驱动背板和OLED前端两部分组成:

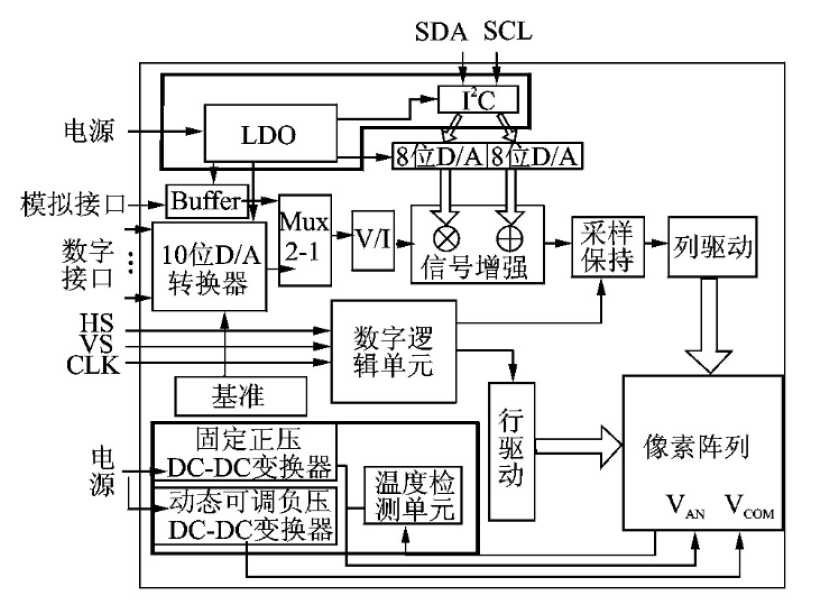

► 驱动背板:Micro OLED不同于传统OLED的外置驱动芯片,通过CMOS工艺将驱动芯片包含的不同功能模块(包括时序控制模块、行列驱动电路、电源管理模块等)和TFT像素阵列电路集成至单晶硅芯片上,减少器件外部连接线,实现轻量化及精细化显示。

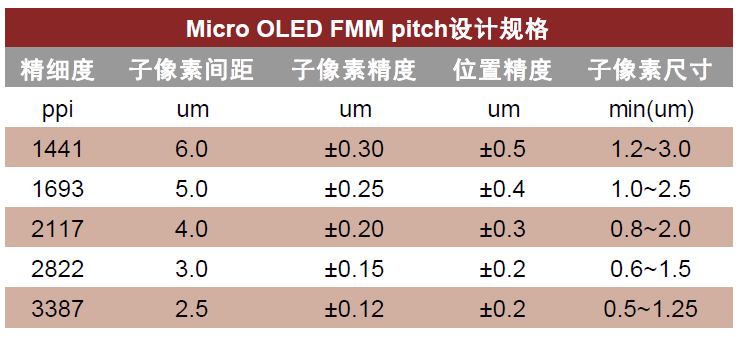

► OLED前端:OLED发光模块主要包含像素阳极层、有机发光层、阴极层、彩色滤光层;阳极层和阴极层构成完整回路用于通电;有机发光层包含空穴注入/传输层、发光层、电子传输/注入层,在外电场作用下,空穴和电子相向运动形成激子,激子经过弛豫、扩散等过程发出光;彩色滤光层用于将白光过滤成三原色,并最终调配出任意颜色。

图表1:Micro OLED模拟驱动芯片架构

资料来源:《高亮度硅基OLED微显示器研究》,杨建兵,2016,中金公司研究部

图表2:Micro OLED器件结构

资料来源:《超还原硅基有机发光微显示器研究》,季渊,2012,中金公司研究部

Micro OLED器件的制作流程主要分为五个部分:(1)硅基背板制造:IC设计厂商负责设计芯片,面板厂商负责设计像素电路,最后一并交于晶圆代工厂进行集成制造;(2)有机发光器件制作:首先将金属阳极层制备于基板上,接着依次完成空穴注入/传输层、发光层、电子传输/注入层的蒸镀过程,最后制作透明阴电极;(3)薄膜封装:利用PECVD或者ALD工艺在发光模块上制备致密薄膜,避免其与空气中的水氧接触而变质;(4)彩色化与封装:通过涂胶、曝光、显影等步骤制作Micro OLED需要的R、G、B三原色图形,并与玻璃盖贴合完成封装;(5)模组工艺:将完成上述流程的器件切片、测试并与显示系统绑定形成模组。

图表3:Micro OLED器件制作流程

注:Micro OLED与传统AMOLED制作过程的差异主要体现在有虚线框的步骤

资料来源:MicroDisplay,《超还原硅基有机发光微显示器研究》,季渊,2012,中金公司研究部

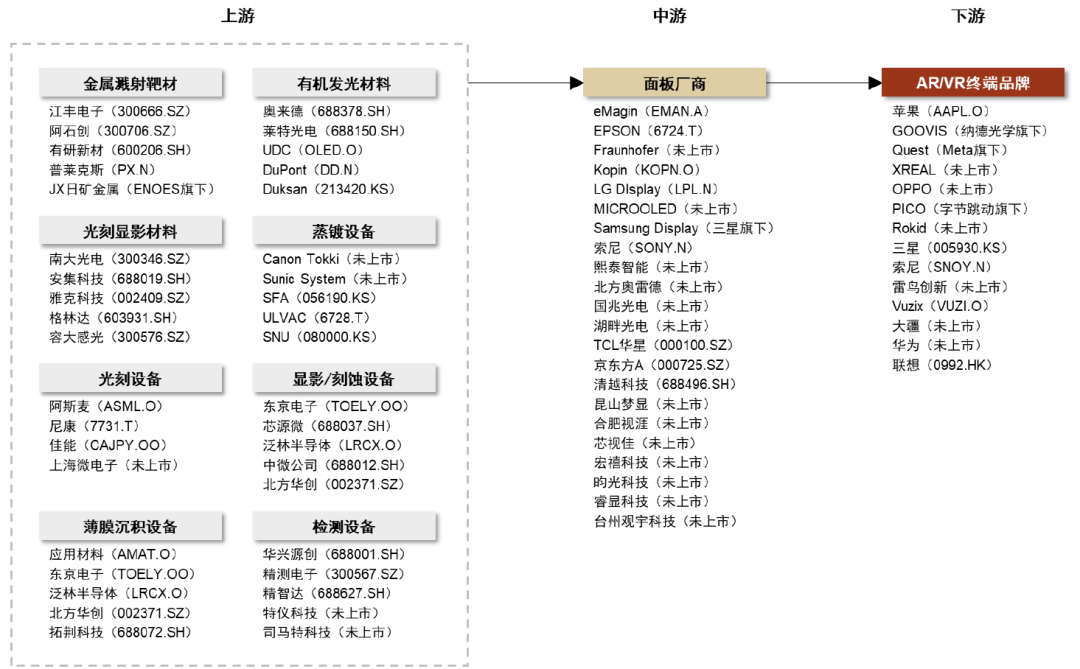

Micro OLED产业链

Micro OLED产业链包括上游的原材料厂商、制造设备厂商、检测设备厂商、芯片设计厂商、芯片制造厂商等,中游的面板制造厂商,以及下游包括AR/VR、工业安防、医疗等各个领域的组装厂、整机厂和解决方案提供商。

► 硅基背板:Micro OLED背板芯片由面板厂商、芯片设计商、芯片制造商协同开发完成;芯片设计领域,部分公司具备完整芯片设计和显示器研发生产能力;背板制造主要由晶圆代工厂负责。

► 原材料:Micro OLED所需的上游原材料包括硅基片、阳极金属材料(铜、铝等)、有机发光材料(发光层材料、载流子输送材料等)、封装材料(有机材料、无机材料)、光刻显影材料(光刻胶、显影液、剥离液等)、彩色滤光层材料(感光胶、黑矩阵材料等);对于其中有机发光材料较为关键,受制于精细化工技术差距,全球主要竞争企业为日韩、欧美等国外厂商。

► 制造设备:Micro OLED制造过程中涉及的主要设备包括蒸镀设备、光刻设备、显影/刻蚀设备、薄膜沉积设备等;对于蒸镀设备环节,全球市场呈现寡头垄断格局,主要参与者为日本Canon Tokki,韩国Sunic System则因近期研制出可实现RGB独立发光的Micro OLED蒸镀设备而受到关注,国内亦有部分企业实现了高精度蒸镀机国产化。

► 检测设备:Micro OLED检测设备主要用于在生产过程中,对器件进行显示、触控、光学、信号、电性能等各种功能检测,提升整体良率。

► 面板制造:全球范围内,欧美、日韩公司较早进入市场,积累了一定的先发优势,主要为美国eMagin、日本Sony、法国Microoled、德国Fraunhofer、韩国LG Display等;伴随扩展现实行业景气度提升,Micro OLED技术逐渐受到市场关注,国内企业亦布局消费级Micro OLED面板技术。

► 终端应用:Micro OLED产品可应用于头盔显示器、立体显示镜、眼镜式显示器等近眼显示和投影显示系统,具体产品包括AR眼镜、VR/MR头戴式显示设备、电子取景器、汽车抬头显示、工业测温设备、高端医疗器械、夜视仪等;当前市场对于Micro OLED的关注集中于AR/VR领域。

整体而言,当前Micro OLED器件制造良率较低,主要原因在于:1)制造流程复杂,且由于像素尺寸小导致工艺精度要求高;2)有机发光材料遇到水或氧气容易发生反应导致失效,因此需要保持真空制造环境,且需保证封装工艺和彩色滤光片的贴合质量;3)硅基背板需要面板厂商、芯片厂商协同设计,且需要在小尺寸晶圆上集成多个电路,对晶圆厂的加工能力提出了极高的要求,导致背板整体开发制造效率较低。伴随其技术成熟度逐渐提高及国内外厂商产能释放,我们看好Micro OLED产业化趋势,有望成为XR主流显示方案。

图表12:Micro OLED产业链

资料来源:Wind,iFinD,彭博资讯,中金公司研究部

Micro OLED VS 传统AMOLED

OLED驱动方式可分为被动矩阵驱动(PM)和主动矩阵驱动(AM),相比于被动驱动,主动驱动方式通过TFT电路精确控制每个像素的发光强度,可以产生更高的显示分辨率和更高的灰度等级。Micro OLED属于主动矩阵驱动OLED的一种,但与传统AMOLED在部分制作工艺上有所不同,带来了一定的制造壁垒。

背板及像素电路

传统AMOLED的基板一般采用玻璃材质,在上面刻画TFT像素电路,由面板厂商自行设计生产;Micro OLED的基板采用单晶硅,在上面刻画像素电路和驱动IC所含功能模块,由面板厂商、芯片设计厂商分别设计像素电路和驱动功能电路,并交由芯片制造厂商完成最终制造,由于背板集成度更高,整体工艺难度较大,开发效率较低。

发光及彩色化方案

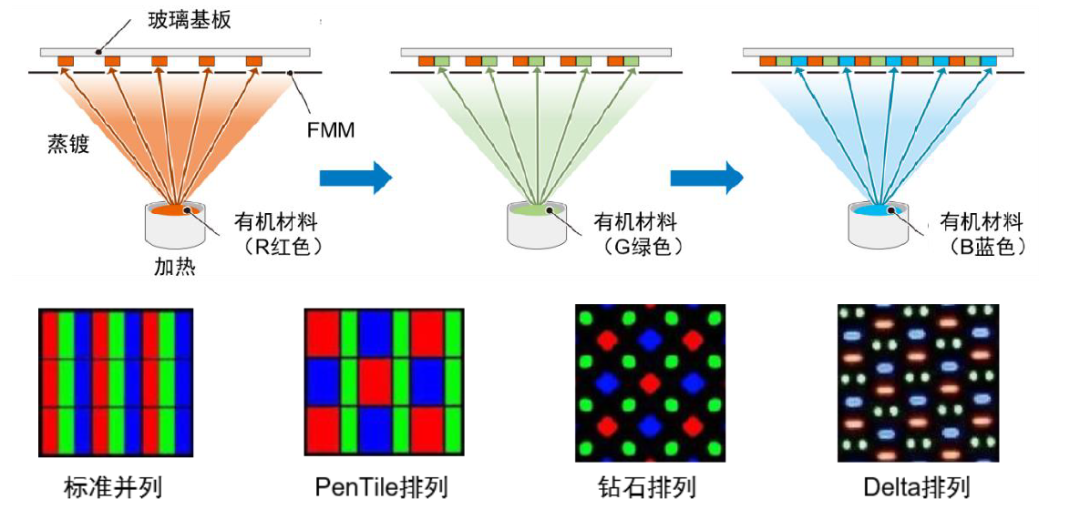

传统AMOLED普遍采用RGB三色独立发光方案。此种方案利用精密金属掩模板(FMM)和CCD像素对位技术,将红、绿、蓝三种不同颜色的发光材料依次蒸镀于玻璃背板上,独立调节每个单色子像素的发光强度,三色混合后便可发出彩色光。经典的子像素排列方案为并列,后衍生出各类排列如PenTile排列、钻石排列、Delta排列等。

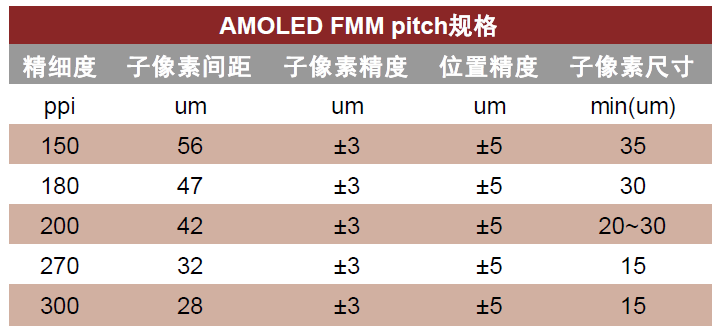

FMM的开孔决定子像素,开孔间距直接决定了子像素的间距和密度,WOLED是目前硅基OLED主流。若要实现Micro OLED的RGB发光方案,需要极高尺寸精度的FMM和具备超精确定位的蒸镀机作为基础。对比可实现RGB材料直接蒸镀的传统AMOLED FMM规格和Micro OLED FMM设计规格,可以发现从多个指标来看,两者差距均接近一个数量级,表明AMOLED通用的FMM无法满足Micro OLED的技术要求。目前市面上可适用RGB的Micro OLED FMM和蒸镀设备较少,因此其主流发光方案暂为WOLED+CF(白光+彩色滤光片)。

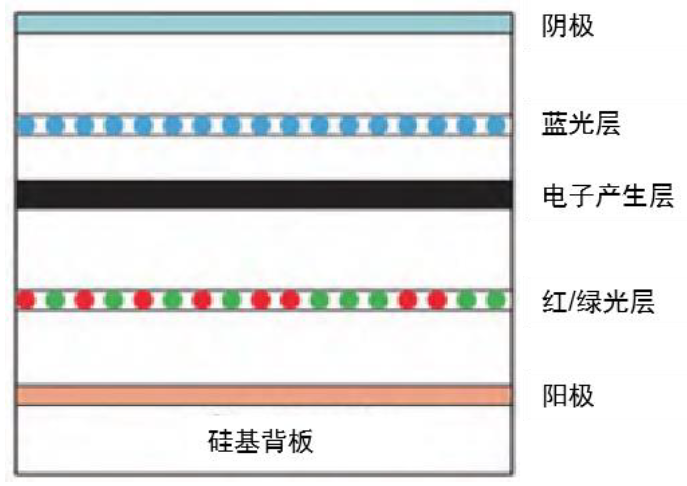

Micro OLED的彩色滤光片将白光过滤成RGB三色光,并通过改变不同光的透射强度即可混合成彩色光。制备滤光片时,需先在玻璃上制备黑色矩阵,用于隔离三原色、避免产生杂色光;RGB三基色材料按一定图案排列,并与背板上的子像素电路位置一一对应,厂商需具备高精度制造工艺和对位能力,典型的子像素排列方式有并列式、马赛克式、三角形式等。

由于彩色滤光片会降低光的透过率,亮度成为WOLED的主要缺陷,各大面板厂商亦在探索其他路径的Micro OLED发光方案。当前已有部分厂商成功实现突破:eMagin提出直接图案化技术,不需要FMM便可直接在硅基背板上单独图案化RGB三基色材料,摆脱彩色滤光片实现独立发光;Hunet Plus通过与Sunic System联合研究,开发出可用于Micro OLED的超高清掩模板(UHM),可实现2000ppi至8000ppi的超高分辨率,Sunic System也相应开发出可实现超精确对准的RGB Micro OLED蒸镀机。

图表4:RGB子像素蒸镀过程及排列方式

资料来源:DNP官网,PAOKA,中金公司研究部

图表5:AMOLED FMM规格和Micro OLED FMM设计规格

资料来源:《硅基有机电致发光微显示关键技术研究》,徐洪光,2013,中金公司研究部

图表6:典型串联叠层白光结构

资料来源:《硅基微显示器发展现状与研究进展》,季渊,2022,中金公司研究部

图表7:彩色滤光片结构及RGB三基色排列方式

资料来源:新材料在线,PAOKA,中金公司研究部

图表8:eMagin直接图案化技术及显示效果

资料来源:eMagin官网,中金公司研究部

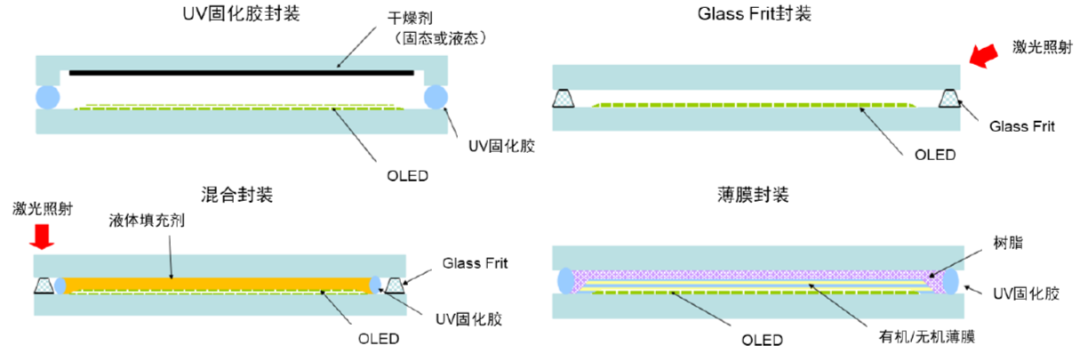

封装及模组工艺

Micro OLED通常采用薄膜封装结构:完成发光模块蒸镀后,在OLED器件上沉积多层有机及无机薄膜,达到封装效果。有机膜层分子无法整齐排列,阻隔效果较差,无机膜层分子虽阻隔效果较好,但由于膨胀或收缩会自行剥离,故无机膜层和OLED器件之间需存在有机膜层作为缓冲层。完成薄膜封装后的器件将与彩色滤光片通过UV固化胶贴合,彩色滤光片的玻璃基板可起到盖板作用,形成封闭空间,从而最终完成封装工艺。

传统AMOLED器件在完成封装后,需先经过切片、清洗、干燥等基础流程,接着进行面板点亮测试,测试通过后依次与ACF导电胶膜、驱动IC、FPC进行贴合绑定,随后进行模组老化与点亮测试,通过后与外引线和驱动板装配,最终包装入库。Micro OLED器件由于不需要外接驱动芯片,在基础流程完成后直接与PCB电路板贴合、涂保护胶烘烤成品,接着进行模组老化和光电性能检测,最终筛选出合格商品、包装入库。

图表9:固化胶封装结构、Glass Frit封装结构和薄膜封装结构

资料来源:《硅基有机电致发光微显示关键技术研究》,徐洪光,2013,中金公司研究部

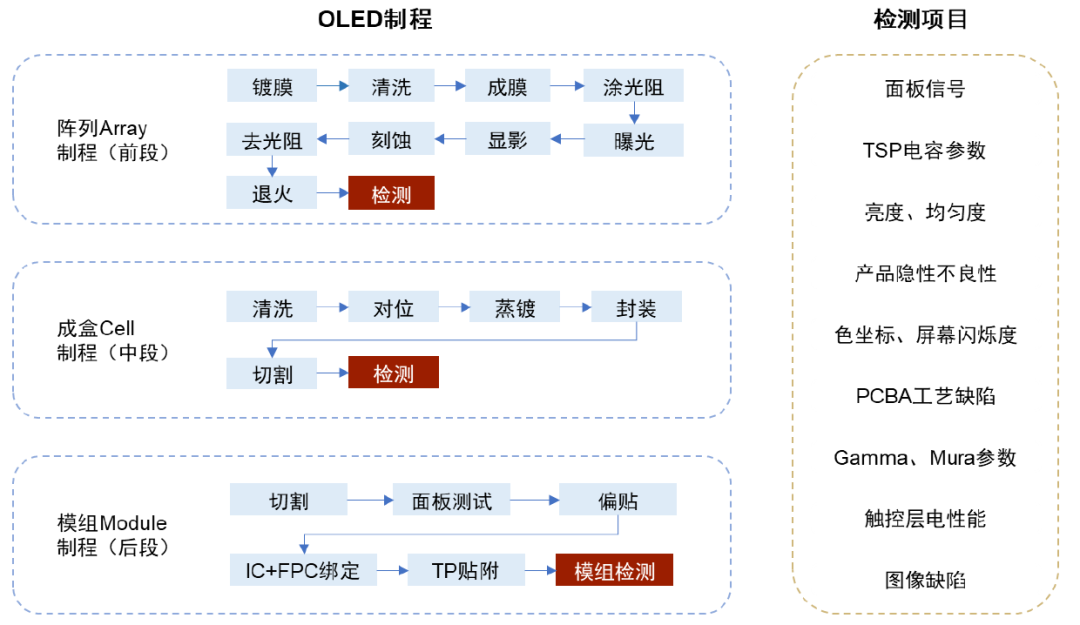

面板检测工艺

面板生产包含阵列(Array)→成盒(Cell)→模组(Module)三大制程,而检测工艺贯穿生产全过程,对面板的光学、信号、电性能等各种功能进行检测,从而保证各段生产制程的可靠性和稳定性,提升良品率。对于传统OLED器件,主要检测项目包括Array制程光学、电性能检测和Cell/Module制程光学、平整度、老化、触控检测。

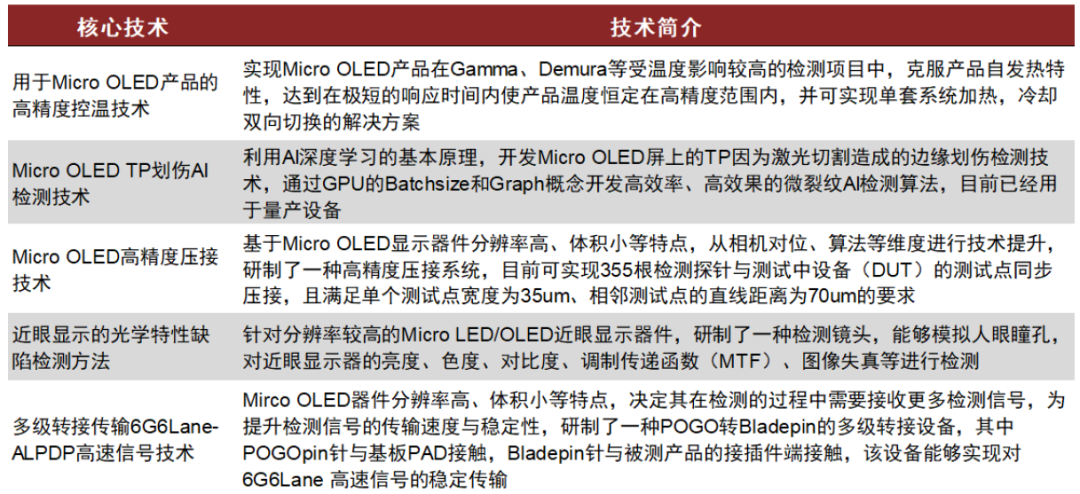

对于Micro OLED等新型显示器件,由于其具有更高的解析度、刷新率、信号传输速度,检测设备需具有更高的技术性能、集成度和检测效率;且由于其采用硅基工艺,检测设备商逐渐向显示晶圆及芯片段等中后道检测领域拓展。

图表10:传统OLED制程及检测项目

资料来源:华兴源创招股说明书,华兴源创2023年半年报,中金公司研究部

图表11:华兴源创Micro OLED核心技术

资料来源:华兴源创2023年半年报,中金公司研究部

来源:中金研究

欢迎关注知识酷Pro