一直以来,“降本增效”都是光伏行业的主旋律,并渗透在产业链各个环节中。光伏产业实现降本增效的路径包括硅片大尺寸、硅片薄片化、提升电池效率等。在中国科学院电工研究所研究员王文静看来,最关键的降本手段就是效率提升。可以说,效率提升是未来整个光伏行业技术创新的方向,也是各家光伏企业竞争的重要环节。随着P型电池接近效率极限,N型电池技术的产业化进展如火如荼,行业内主要组件公司均在 2023年大规模向 N 型技术路线转型。随着业内光伏企业的布局,电池片技术快速进步,TOPCon/HJT/BC电池片在今年均有较大突破。

“

TOPCon产业化进展及其降本增效路径

TOPCon因其产线易于从PERC电池产线转型的优势率先实现了大规模量产,而且TOPCon电池技术成熟,已具备量产性价比优势。目前行业内领先企业TOPCon电池量产效率已达25.7%,良率超过 98%,技术迭代随着产业化同步进行,量产效率仍有突破空间。TOPCon提效降本手段:

激光SE,预计提效0.2%,23年量产应用;

双面poly,预计25年量产应用,提效0.5%,难点在工艺复杂性。

降低Ag-Al 和P ++层的接触电阻,提高电池的开路电压和填充因子

细化主栅,减少电池表面遮挡:将主栅细化可减少电池表面遮光面积,降低遮光损失,提高电池的转换效率。

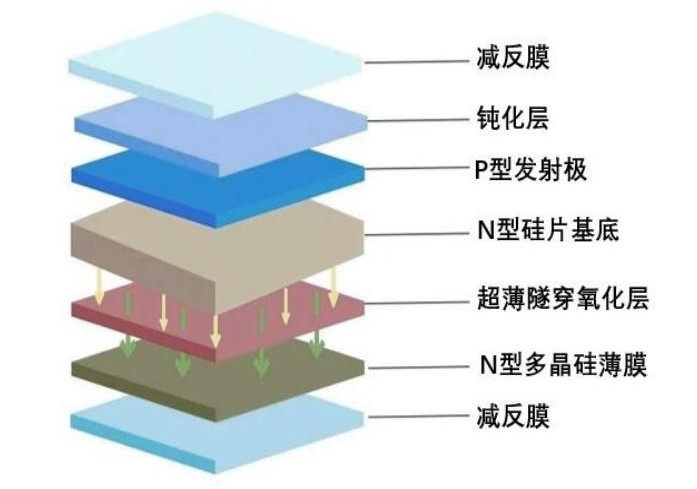

TOPCon电池结构示意图

“

HJT优势与降本增效路径

HJT电池利用本征非晶硅层将衬底与两侧掺杂非晶硅层完全隔开,有效钝化提升效率。目前HJT领先企业电池量产效率已达26%。以华晟新能源、东方日升、爱康为代表的三家领先公司包揽了年度异质结组件大单,全面跃升至GW级。其中,华晟全球累计异质结组件出货超过3GW,公司也在这一年宣布实现盈利。

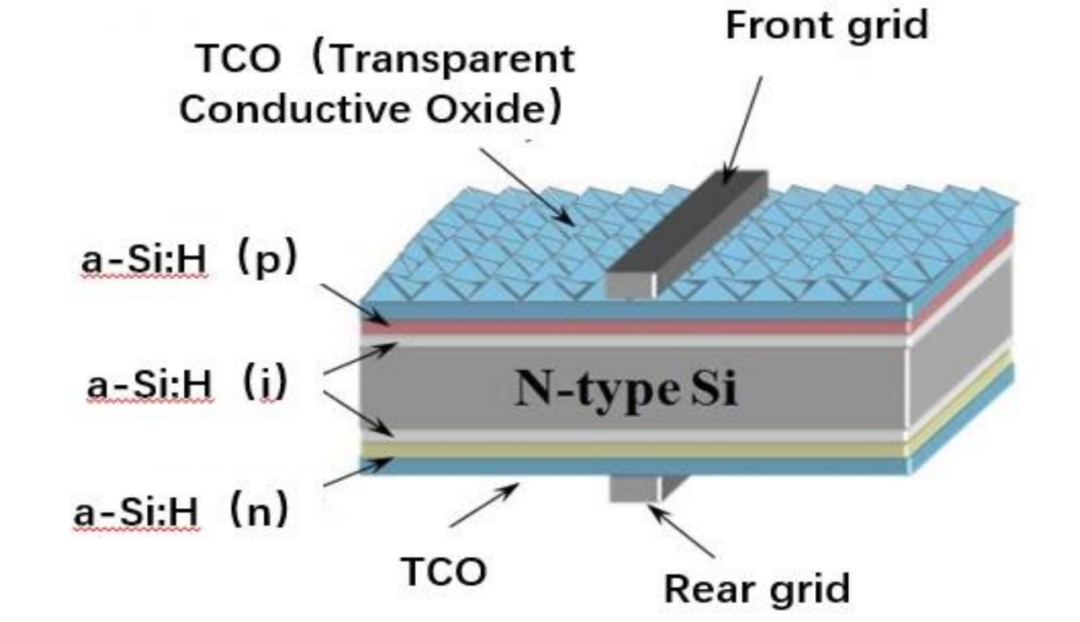

HJT电池结构示意图

HJT 电池具有高对称性、低温工艺、高开路电压、双面率更高、光照特性好、光照稳定性好等优点:

1.高对称性:HJT电池具备的对称结构可以减少工艺步骤,方便于产业化生产。

2.低温工艺:HJT 电池工艺是基于非晶硅薄膜的 pn 结,最高工艺温度约 200℃,不需要传统晶体硅电池通过热扩散(约 900℃)形成pn 结,不仅实现了制造端的低碳,节约了能源的同时也使硅片的热损伤和形变较小。

3.高开路电压:由于异质结和优异的表面钝化,HJT 电池的开路电压要比常规晶体硅高。

4.温度特性好:通常情况下,光伏组件的实际工作温度通常都会高于标准测试温度25℃,因此电池温度特性对其性能表现非常重要。HJT 电池是带隙较大的a-Si:H 与c-Si形成的异质结,这会使得异质结有更低的温度系数,较高的温度下,HJT有更好的光电转换效率。

5.光照稳定性好:非晶硅薄膜的一大问题是由 Staebler-Wronski 效应导致的光致衰减很严重,而HJT 电池没有此效应,而且用n 型晶硅做衬底的HJT 电池不存在B-O对导致的光致衰减,因此光照稳定性很好。

6.双面发电:得益于 HJT 电池结构的对称性,HJT电池组件后年发电量比单面组件多 20%。

目前的HJT 电池降本路径清晰,多种降本手段如 0BB、银包铜、无铟/低铟靶材技术正在逐步导入,未来放量可期。HJT 的降本途径有:

1.降低金属化成本:通过 0BB 技术、低银浆料、电镀铜等多种手段,降低 HJT 浆料成本,根据东方日升预计,HJT 银浆成本有望从之前 0.2 元/W降至0.05 元/W;

2.薄片化降低硅成本:HJT电池薄片化持续进展,目前硅片厚度有望降至110微米以下,且 HJT 电池对于硅材料容忍度高,可提升边皮料利用进一步降低成本;

3.靶材成本降低:通过导入低铟、无铟工艺降低靶材成本,未来靶材成本有望从0.045元/W降至 0.015 元/W。

“

BC电池优点与关键工艺挑战

BC电池的正面没有栅线遮挡,最大可能性降低正面光学损失,造型美观,特别适合于分布式场景,隆基绿能、爱旭股份明确聚焦BC电池领域,BC电池目前仍处于技术快速发展期,降本增效还有很大的空间。 从电池结构上看,IBC有以下几个优点:

1.更高的短路电流密度:pn结、基底与发射区的接触电极以叉指形状全部处于电池的背面,正面没有金属电极遮挡,因此具有更高的短路电流密度;

2.更高的开路电压:正面不需要考虑电池的接触电阻问题,可以最优化地设计前表面场和表面钝化,提升电池的开路电压;

3.提升填充因子:正负电极全部在背面,可以采用较宽的金属栅线来降低串联电阻,从而提高填充因子。

IBC电池能够获得较高的转换效率,但是工艺复杂,良率低,成本较高,如何改进设计和工艺,使其满足工业化量产的要求是 IBC 电池研究的重点。IBC 电池的工艺流程大致为:清洗、制绒、扩散(𝑛+)、刻蚀光阻、刻蚀 p 扩散区、扩散(𝑝+)、减反射镀膜、热氧化、丝网印刷电极、烧结、激光烧结。

IBC 的关键工艺技术挑战:

1.前表面陷光和钝化要求较高:为了保证光生载流子在流动到背面电极前不被复合,需要对前表面进行很好的钝化,降低表面的复合速率;

2.电池背面叉指状间隔排列的p 区和 n 区制备:在电池背面制备出质量较好、呈叉指状间隔排列的 p 区和n 区掺杂区,掺杂浓度和分布至关重要;

3.背面栅线金属化设计:IBC 电池的栅线都在背面,可以更加灵活地设计栅线,采用栅线宽度加宽或者高度增加的方式,降低串联电阻。金属接触区的复合通常都较大,所以需要降低栅线接触区域面积,降低复合,提升开路电压;

4.工艺复杂:从技术层面上来看,BC 电池制成流程复杂,技术难度大、对材料的要求高、成本难受控制,对硅片少子寿命要求高,未来还需要解决系列问题,包括制备流程长,成本与一致性等问题。

“

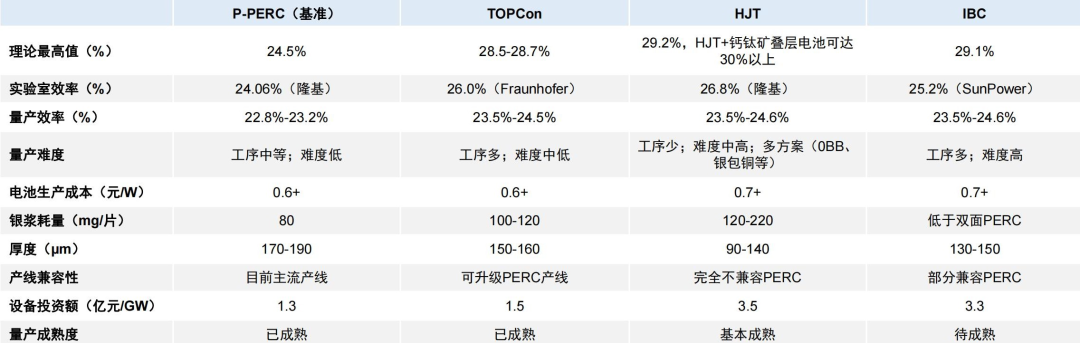

新型电池技术路线参数对比

首先,三种技术路线均能实现24%以上的量产效率。目前,在成本端TOPCon的单W成本低于HJT。

在工艺复杂度上的关系:HJT(4-6道)≥IBC(4-6道)>PERC(8-10道)>TOPCon(12-13道);

而工艺难度:HJT≥IBC>TOPCon>PERC;

量产成熟度:TOPCon(已成熟)>HJT(基本成熟)>IBC(待成熟)。

新型电池技术路线参数对比 来源:国信证券

部分消息来源: ForceInstitute、信达证券、国信证券、平安证券

新型光伏电池及组件技术论坛

针对光伏在建筑、交通等领域的融合发展要求,究竟哪种电池模式能够脱颖而出,成为真正具有市场竞争力的光伏新势力?材料端、设备端、生产端、检测端、应用端如何齐力合作,协同发展?

DT新材料以“应变·创新·光伏新势力”为主题,举办新型光伏电池及组件技术论坛,重点探讨N型电池、钙钛矿、叠层技术,聚焦新型电池产业化道路、电池组件的测试方法,助推光伏行业长期健康可持续发展。