引

言

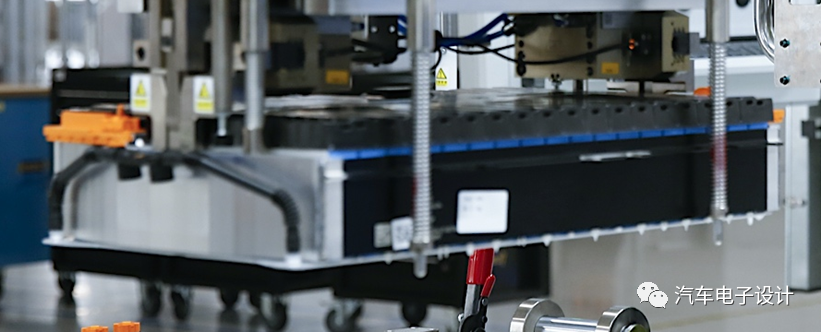

随着iX3的价格发售,BMW也发布了沈阳电池模组工厂和Pack工厂的信息,次条有模组制造的一些信息,我们来看一看模组制造中一些有意思的地方。在一期的时候也写过有关530le PHEV的工厂信息,那时候PHEV模组线也是全自动的,这次通过加建的iX3 BEV模组线和面向大型的电动汽车电池Pack制造线。

图1 BMW的iX3模组

01

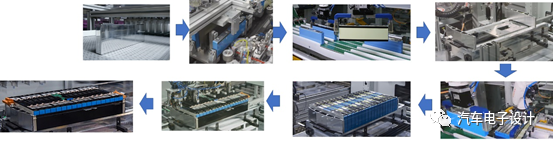

首先我们来节选一些工艺部份的内容,主要包括如下的过程:

图2 模组的工艺概览

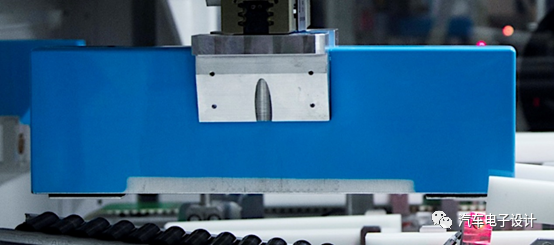

1) 模组生产线实现100%自动化生产,从之前的蓝膜时代现在都改为采用喷涂工艺、加装绝缘隔膜等多种方式确保电芯之间彼此绝缘;

图3 喷涂好的电芯

2) 白色的部分,是通过两条黑色胶带粘住的,考虑到NCM811的特性,这里是否采用隔热材料还不确定,有可能采用了气凝胶

图4 白色的部分电芯之间的隔离材料

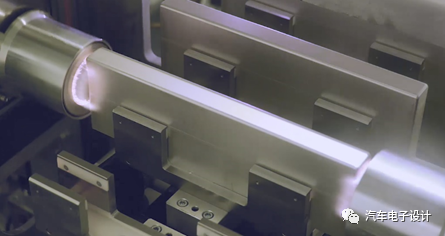

3) 生产线上运用了等离子清洁、智能光学检查等技术,这些基本和之前的PHEV的产线的工艺要求是一致的

图5 电芯的离子清洗和光学检查

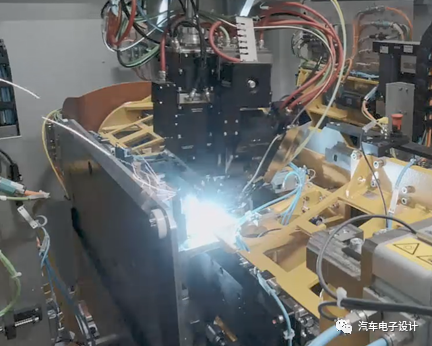

4)翻转机构焊接:焊接的这段视频采用了翻转的机构,这里看不到模组

图6焊接的工艺

5)电芯堆叠:这里和端板相接的部分采用白色的隔离材料,电芯之间采用了黄色的隔离材料;每两个电芯一片黄色的隔离材料,背对背的电芯之间只有两条黑色的胶带进行粘接

图7 隔离材料

6)母线排和之前一样是和CCS隔离板一体化的,由于没有看到采样线的设计,可能也是埋进去了

图8 CCS隔离板和PCB板

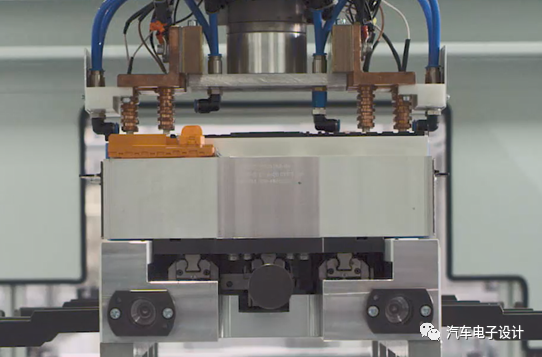

7)CCS和模组紧固部分是按照下属的工艺实现的,这个可能要实物看一下具体的正面才能下判断

图9 CCS和模组的紧固

02

这个120Ah的电芯,还是有很多地方很有意思的,最早看到这个电芯是在三星SDI的展台上。

1)采样线设计 这个从Busbar上一路延伸过去的采样线的设计挺有意思的,分成四段,汇总到中间的PCB上面,然后通过中间的连接器输出。

图10 模组的采样线设计

2)NCM811的防护

由于电芯热失控以后,整个冲击的气体和火焰都是往泄压阀往上走,这个模组的上盖似乎没有设计特殊的结构可以让气体,泄压出来的气体直接往上走。在之前的X1PHEV的设计中采用了云母片的防护,这个我们在明天的Pack结构上再来做讨论。

图11 iX3的模组层面没做过多的特殊防护

小结:BMW在中国是全面切换到NCM811体系的企业,不管是新X1、530le的新款还是这个iX3的电池系统,当然电芯的容量范围还在51-120Ah,电芯的厚度做了严格的限制,胖电芯和瘦电芯在针刺的过程中效果可能不太一样,不过到底行不行也要看上了量之后的表现