引

言

接昨天的文章,和一期比较简单的Pack线不一样,这次BMW在iX3这款电池系统的制造方面是投资了不少的银子的。所以看次条的制造过程还是感觉有不少有意思的地方,我们本文就制造和设计方面一些问题做一些探讨。

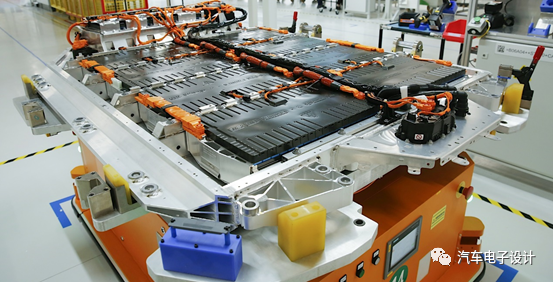

图1 BMW iX3的 电池系统

01

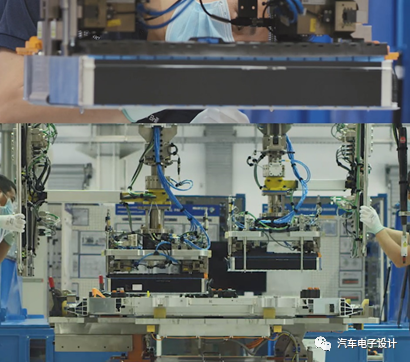

整个Pack的制造工艺,实际上也没有太多内容,主要是放模组,在视频里面首先让我们看到的就是两个操作员放大模组的过程(之前有一个处理过程,没看太明白在干什么),如下图所示。

1) 模组预处理和放置定位的过程

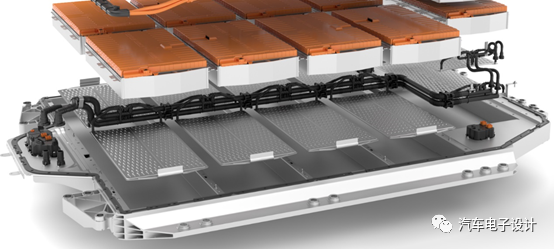

预处理过程,这里可能是把模组和冷板进行一些连接处理。这个冷板在靠近模组一面有一块嵌入模组的结构,装配时类似卡扣结构融入到了端板上,在模组的周围也有一些类似爪子一样的嵌入冷板上。这个还是围绕用导热胶来消除空隙,可能导致在尺寸链弥补下来需要太多导热胶的问题。如何降低模组底板到冷板间的热阻,在没看到胶水的使用,这里有一点诧异。

图1 模组的预处理可能和这个变化有关

当然最重要的事情是这个模组很重,人已经搬不动了,所以这里采用辅助搬运+定位的办法来进行模组的放置。

图2 模组 定位过程

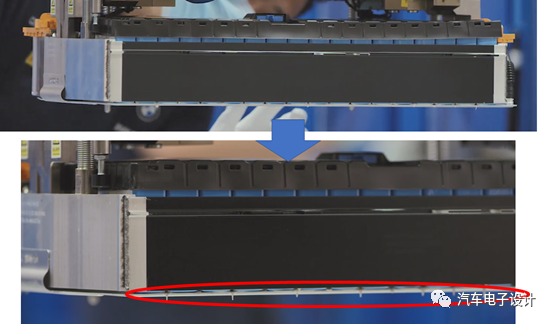

这里有4个定位点,模组上前后斜对面2个+Pack上一面前后的2个定位点,如下图所示:

图3 Pack的定位和脱离过程

2)模组的紧固过程,为了方便模组和Pack固定,这里采用45度斜角的方式,让操作员可以比较容易对6-8个固定点进行紧固,两种模组不一样所以分别有一边3-4个固定点。

图4 上高低压线束之前,电池是斜着的

图5 模组的固定的

所以这里从100%全自动的模组线下线之后,按照BMW的设计模组进入装配阶段就相对灵活处理。主要后续要做的放置高低压线束、BMS和S-Box还有进行冷却管路的连接。和之前线相比,这里使用了自动导航承载车(AGV)作为产品载体,可以根据生产需求随时调整行驶路径。

图6 进入高低压线束装配这里都是正常的角度

这条线比较多的包括在线泄漏和高低压检测的内容,这个大家都是有的没有特别有差异的地方。

02

1)上盖的设计 首先要谈的,还是这个外壳,这个铝壳,我们都知道扛不住电芯泄压阀的喷发,所以这里从下往上看,还是在切片的外壳上面有哪些特殊的处理。上盖这块是下一步重点需要去关注的事情。

图7 iX3的外壳

2)集中式CMU带来的问题

如下图所示,为了做成集中式的CMU的设计,最大的问题还是在集中的中央通道的地方要做特殊的防护处理,高压线要在中间走、采样线束要在中间走,还有模组之间的连接排,这一部分的电气连接设计整体走的很难看。

图8 BMW iX3的高压设计

小结:按照BMW的宣传,i4的矮电芯的方案可能是2个小电芯并排形成双模组方案,又回到之前i3的那种基本结构。这个iX3的模组方案如果和后续CATL给Tesla做的方案的成组特性我们可以来进行Apple to Apple的比较的。