汽车行业在许多汽车领域从内燃机 (ICE) 到电池电动汽车 (BEV) 的前所未有的转变,以及锂离子电池 (LIB) 作为最先进的电能存储技术,正在获得高度认可。势头。一些国家制定的在未来五到二十年内合法淘汰内燃机汽车的具体计划进一步刺激了这一趋势。研究表明,充电时间、里程焦虑和总拥有成本是消费者广泛采用的主要障碍。因此,研究和开发应侧重于克服这些障碍。与加油时间相比,充电时间的缩短将使公共充电站的充电频率更高,并提供更好的客户体验。此外,鉴于基础设施发达,可以选择较低容量的电池,从而减少里程焦虑并节省成本。

目前,发热、加速老化的风险以及由于不需要的锂镀层导致的安全问题限制了锂离子电池的充电速率。虽然可以通过优化的电池设计和高效的冷却策略来减轻发热,但镀锂取决于负极材料(通常是石墨)的结构:随着充电过程中锂化的增加,锂化石墨 LixC6的平衡电位显着降至 100 mV 以下与 Li/Li+。如果发生极化,工作电位甚至会降至 0 V vs Li/Li+以下,其中负极表面上的锂金属沉积(即电镀)在热力学上是可行的,甚至在动力学上可能比嵌入反应更有利。由于进一步的副反应,这是部分不可逆的,导致容量损失,并可能导致枝晶形成,导致内部短路,从而构成严重的安全隐患。因此,优化的快速充电协议旨在控制电流,使负极电位确实接近0 V,但始终保持在0 V以上。不幸的是,当今的电池管理系统仅提供电流、温度和全电池电压测量。然而,包含电化学模型的嵌入状态观测器可以预测电池的内部状态,包括负极电位。人们已经做出了一些有希望的尝试,将它们用作虚拟传感器和充电管理控制器的输入。然而,这些方法的准确性取决于其实验验证技术。因此,在全电池配置中对内部局部半电池电势进行实验测量的可靠方法非常重要。

参比电极 (RE) 长期以来一直被用作测量电化学系统中电化学阻抗谱 (EIS) 的各个电极电位和光谱的手段。在锂离子电池中,锂金属显然是最常用的材料,在半电池配置(例如纽扣电池)中也可用作对电极和 RE。然而,经过广泛研究,锂金属电势取决于形成的固体电解质界面(SEI),在较高电流下会出现过电势,并且该材料表现出与有机溶剂的高反应性。它还可能受到锂芯片等机械处理和清洁的影响。此外,锂金属只能在干燥或惰性气氛中加工并且柔软且具有延展性,使其难以储存、组装和处理。插层材料如Li4Ti5O12 (LTO) 或LiFePO4(LFP),通常原位锂化用作稀土,是有前途的替代品。由于其两相结构、极低的极化率、良好的化学性能以及几个月的长期稳定性,它们的开路电位 (OCP) 表现出平坦的平台区域。然而,它们的小型化具有挑战性,因此此类 RE 通常放置在有源电极区域附近(即外部)。广泛的基于模拟和实验工作表明,即使是轻微的电极未对准也会显着影响测量结果,特别是对于电阻分析和EIS。人们已经尝试缓解这一问题,例如将 LTO 涂层的铝网放置在两个分隔层之间,这导致了 EIS 的改善,但不幸的是,内部电阻也增加了,并对老化行为产生了负面影响。一种流行的替代方案是直径约为数十微米的线状 RE,它可以直接放置在电极之间,即活性电极区域内。索尔琴巴赫等人。介绍了一种 50 μm 厚的聚酰亚胺涂层金线,仅在其暴露的尖端进行原位锂化,以获得相对于 Li/Li+具有稳定电化学势的锂金合金。特别强调测量半电池 EIS。据报道,含有 LiPF6的电解质可稳定电势超过 500 小时 。在另一种设置中,由于不同的 SEI 特性,在锂化过程中使用基于 LiTFSI 的电解质时,观察到对稳定性的积极影响。Solchenbach 等人的研究。将一个RE放置在具有0.95cm2的圆形活性电极面积的改进的Swagelok T-cell装置的中心。尚未报道以不同 倍率充电期间的系统半电池电位测量。Klett 等人提出了一个更大的定制测试装置,其活性电极面积为 20.3 cm2 。锂化镀锡聚氨酯漆包铜线与一块锂金属一起用作RE。据报道,LixSn 合金的稳定性可达一周。进一步的工作省略了锡涂层,并将锂直接沉积到铜线上。在快速充电、和弛豫期间使用定制设置对负极和正极半电池电位进行了广泛研究,取得了有希望的结果,但没有报道有关 RE 稳定性的详细信息。然而,Zhou 和 Notten 之前已经证明了超过 1,500 小时的良好稳定性,具体取决于此类线材锂化过程中的电流密度。仅使用一个 RE,假设整个电极区域显示出均匀的行为。还尝试将 RE 集成到广泛使用的软包电池中但有些缺乏对可疑的测量电位曲线的严格评估。RE 位置和 RE 尺寸对半电池电位测量的影响很少被考虑。迄今为止,它们强大的机械集成和电气接触也几乎没有被研究过。

近日,慕尼黑工业大学的F. F. Oehler等人针对广泛使用的单层软包(SLP)电池格式中的内部电势和半电池阻抗问题,提出了一种新颖的多参考电极电池设计,从而实现了空间分辨测量。首次展示了如何使用多个 25 μm 和 50 μm 细金线 RE 以及较大的 LTO-RE 来研究出现的不均匀性(考虑几何负极悬垂)。特别关注测量的微妙之处及其解释。多个 RE 允许在超过 7,500 小时(> 10 个月)的连续测量期间对两种类型进行合理性检查并确认稳定性,从而证明适用性,例如长期循环测量。电化学阻抗谱 (EIS) 和 C/100 低电流下以及高达 3C 快速充电期间的半电池电位测量结果凸显了易于重复的电池设计的多功能性。该研究以题目为“Multi-Reference Electrode Lithium-Ion Pouch Cell Design for Spatially Resolved Half-Cell Potential and Impedance Measurements”的论文发表在国际顶级期刊《Journal of The Electrochemical ociety》。

实验部分

参比电极的制备

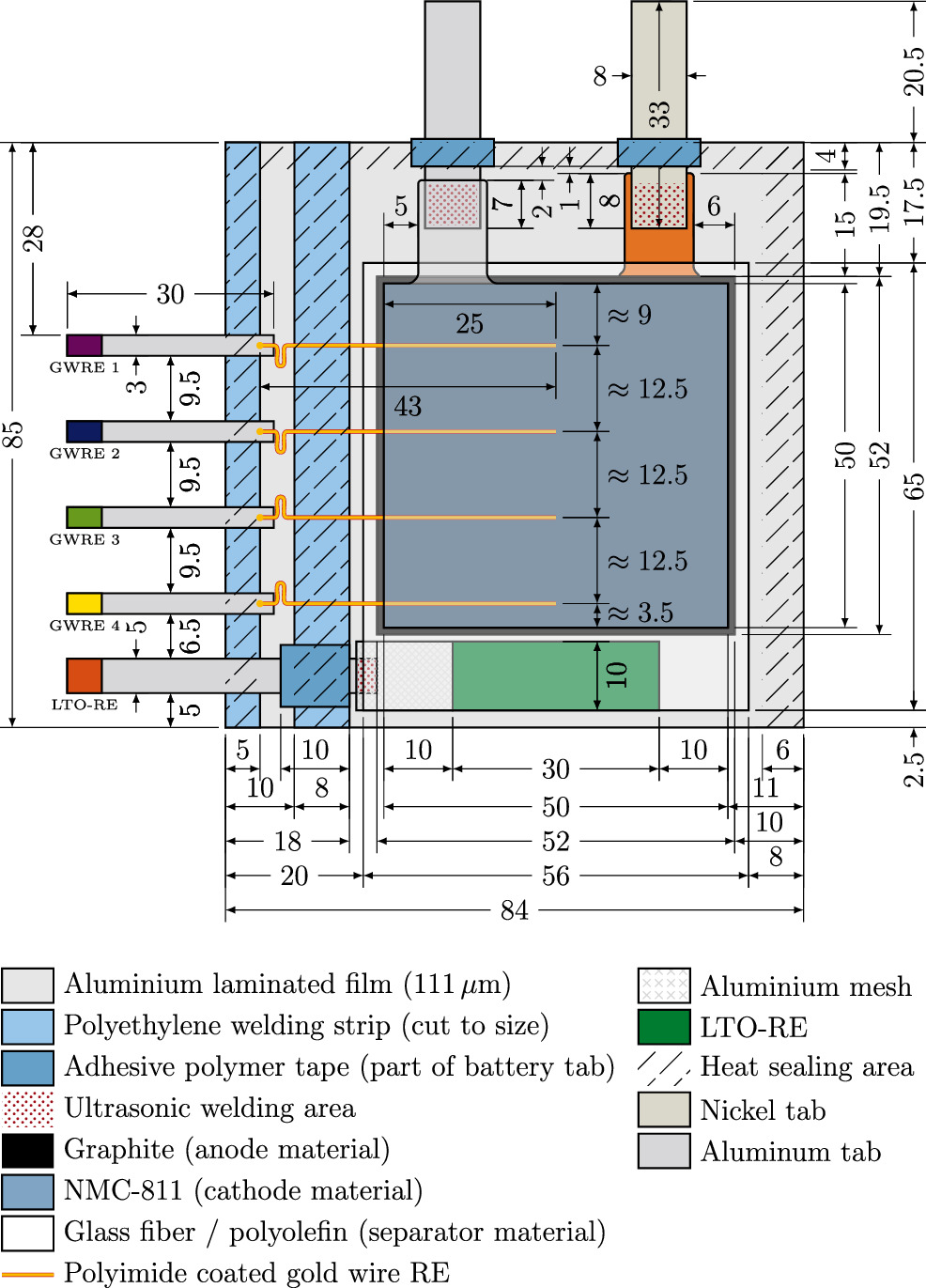

Li4Ti5O12 (LTO)-REs通过在20μm厚的铝网的两侧进行涂覆来制备,每侧的负载约为1.63mAh/cm2 。切出44 × 10mm的块,LTO涂层覆盖宽度为30mm,如图1所示,理论容量约为9.78mAh。传统的 5 毫米宽铝片通过超声波焊接到未涂层的铝网上。

【图 1】设计的 SLP 池的技术图,其具有变体 A1 和图例中的多参考电极配置。引入的五个 RE 的颜色编码以相同的方式用于本工作中的所有测量结果。

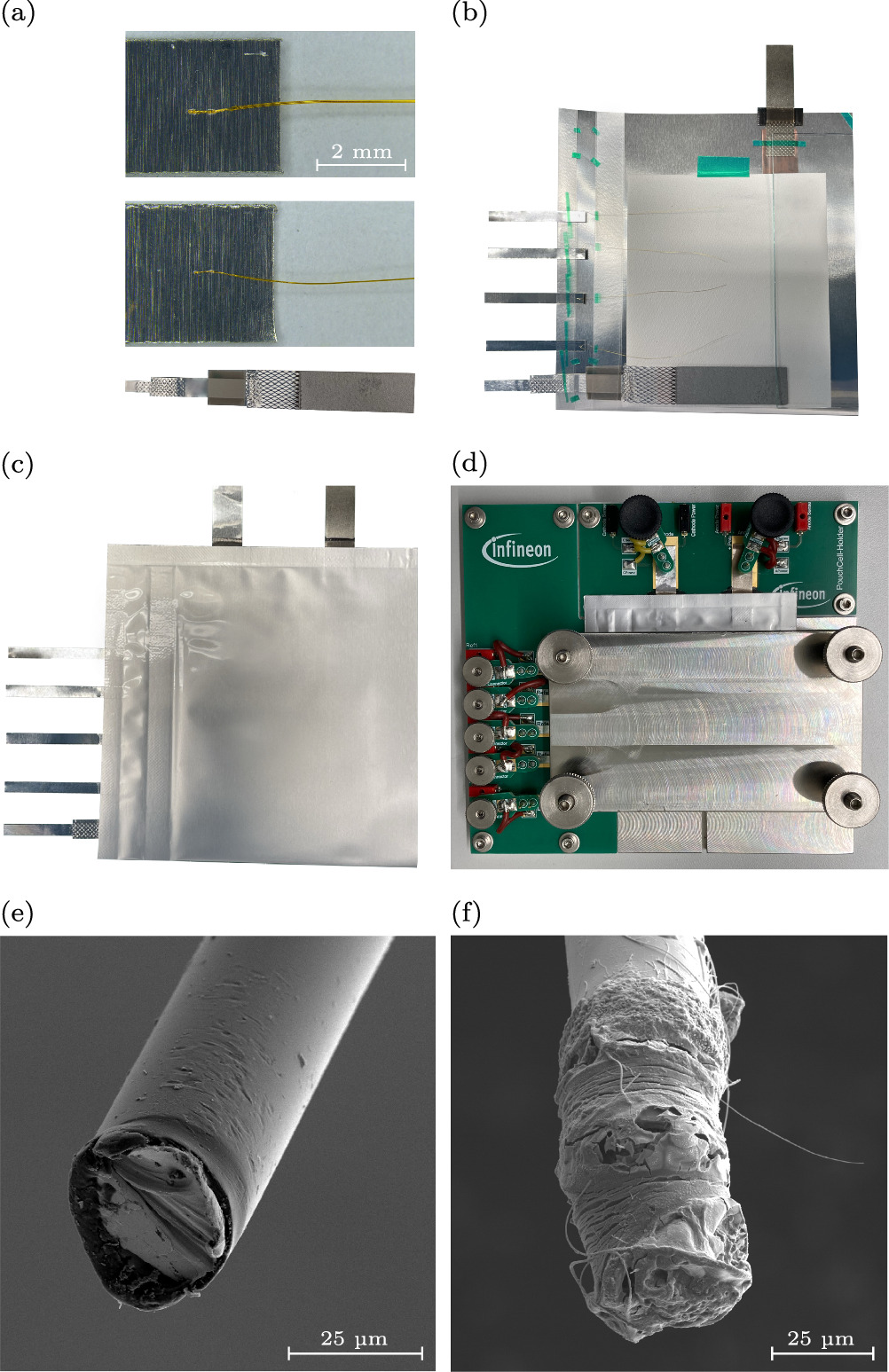

GWRE 有两种变体:GW (99.99%) 直径为 约 25 μm(0.001 英寸),聚酰亚胺 (Pyre-ML) 釉质为 约 5 μm(0.0002 英寸)(California Fine Wire Co., USA), GW (99.99%) 直径为 50 μm,聚酰亚胺釉质(Goodfellow Cambridge Ltd.,英国)厚度为 7 μm。50 μm GW 已在参考文献中使用。然而,据作者所知,25 μm GW 尚未被用作 RE。用手术刀将 GW 切成 16 毫米至 43 毫米的块。使用光学显微镜,用手术刀在软切割垫上小心地从一端去除 2 毫米。然后将剥离端引线键合(TPT Wire Bonder GmbH & Co. KG,德国)至厚度为 100 μm 的自切 3 mm 宽铝带(99.99%)(Fisher Scientific GmbH,德国),如图所示图2a . 根据两种线径选择相应的楔焊工具。对于 25 μm 线材,相对器件特定的无量纲超声波功率为 220,键合时间为 200 ms,力为 200 mN,对于 50 μm 线材,分别使用 500、350 ms 和 700 mN。

【图 2】引线键合 GWRE 和 LTO-RE 通过超声波焊接到铝片上的照片 (a)。带有集成 RE 的开放式电池 (b) 和在电解液填充之前完全组装的干电池 (c)。仅向电池的有源电极区域和两个印刷电路板 (PCB) 施加压力的夹具,以电接触电池端子和 RE 的触点 (d)。直径约 25 μm 的 GW 切割尖端的扫描电子显微镜 (SEM) 图像 (e) 以及原位锂化和电池操作后的图像 (f)。

电池设计和组装

根据图1所示的技术图纸,在温度受控的实验室环境中手动组装单层袋(SLP)电池。使用的负极活性材料是负载量为4.4 mAh/cm2的石墨,压延至36.9%孔隙率,导致厚度约83μm(德国宝马集团)。选择具有4.0mAh cm-2负载量和32.5%孔隙率(德国宝马集团)、厚度约为70μm的LiNi0.8Co0.1Mn0.1O2 (NMC-811)作为正极活性材料。这导致SLP电池的标称容量C nom为100mAh,活性电极面积为25cm2。两个电极都是用手术刀在切割垫上手动切割出来的,包括额外的标签区域。由于电极片的两面都有涂层(这在工业生产中很常见),因此必须小心地去除一侧和极耳上的涂层。为此,使用绿色双向拉伸聚丙烯 (BOPP) 胶带 854PA 将尺寸稍大的切口粘贴到大型培养皿上。然后吸取少量溶剂,并使用精密抹布轻轻去除电极材料。对于正极,使用 1-甲基-2-吡咯烷酮 (NMP) 获得了最佳结果,该材料在生产过程中也用作溶剂。负极使用蒸馏水。在此步骤之后,将电极切割成所需的尺寸。选择25 cm2 (50 mm · 50 mm)的活性电极面积。为了研究负极悬垂的影响,准备了三种负极:52 mm·51 mm (A0)、52 mm·52 mm (A1) 和 54 mm·54 mm (A2)。在变体 A0 中,与 A1 相比,高度减少了一毫米,以允许在“没有”悬垂的情况下在接头的另一侧对齐两个电极。然而,应该注意的是,手动组装可能会导致轻微的误差。例如,A1 所有侧面的负极悬垂均为 1 毫米,而 A2 的负极悬垂为 2 毫米。将 8 mm 宽的镍/铝带(MTI Corp.,美国)通过超声波焊接(Branson,Emerson Electric Co.,美国)到负极处的 10 μm 铜箔和正极处的 15 μm 铝箔的极耳区域。

为了组装SLP电池,首先将负极放置在准备好的铝层压薄膜(袋箔)上并用BOPP胶带固定,如图2b所示。然后将 RE 放置在两个隔离层之间以进行电隔离。在初步测试中,除了预期的高频电阻成比例增加之外,还检查了第二层的集成是否对电池功能产生负面影响。不幸的是,在几种商业干法加工三层 PP/PE/PP 聚烯烃隔膜(Celgard ® 2325、2340,Celgard, LLC,美国)中观察到了这一点。这些电池表现出显着加速的容量损失。一种可能的解释可能是润湿性差,因为 PP 在 PP/PP 界面处的面内润湿性很困难,而只有一层隔膜层的电池中不存在这种润湿性。作为补救措施,使用了孔隙率约为 44% (S1) 的专有湿法加工 12 μm 隔膜。由于与 GWRE 的直径相比,该分离器非常薄,并且不能排除可能的影响,因此第二种变体 (S2) 具有两层玻璃纤维分离器(Grade 691,VWR,德国),未压缩厚度为 ≈265 μm并且使用90% 44的孔隙率。在 2 bar 的施加压力下,我们45组在其他研究中开发的测试台进行的测量表明厚度约为 194 μm,计算出的孔隙率为 86.4%。

图2b显示了在放置第二个分隔层之前集成了所有 RE(GW 和 LTO)的电池。对于 GW 微型 RE 的功能来说至关重要的是,只有尖端暴露在电解质中,而所有其他区域(包括铝带)均被电子和离子隔离。因此,所开发的电池设计有两个密封缝用于 RE 的馈通:内部密封缝密封电池并防止电解质与 GWRE 的铝条接触,外部密封缝机械固定 RE。图1所示的 GW 中的环路可消除应力。在两个热封区域的上方和下方放置额外的聚乙烯(PE)焊条(见图2b),以防止RE在铝复合箔上彼此短路。用镊子粘贴一些小 BOPP 胶带条有助于在组装过程中定位 RE,如图2b所示。一旦正极就位,就使用密封机(Harro Höfliger Verpackungsmaschinen GmbH,德国)进行热封。经过多次优化步骤后,选择的设备特定工艺参数如下:第一条密封内缝为 2.5 bar/110 °C,外缝为 3.5 bar/115 °C,侧面为 5.0 bar/130 °C与主电池端子。在所有情况下,密封时间均设置为 4.0 秒。

如图2c所示组装干电池后,在85°真空干燥后将其转移至充氩手套箱(<1.0 ppm O2和H2O,M. Braun Inertgas-Systeme GmbH,德国)至少30小时。带有玻璃纤维隔板(S2)的电池充满了 1,750 μL电解液,这对应于电解液与孔体积(电极和两个隔板)的比率 ≈1.3。对于另一个变体 S1,选择了约 2.0 的比率,这与文献26非常一致,并且电池填充了 400 μL电解质。

SLP 电池使用两种不同的电解质:作为参考 (E1),1.0 M 六氟磷酸锂 (LiPF 6 ) 溶解在碳酸亚乙酯 (EC) 和碳酸甲乙酯 (EMC) 中,质量比为 3:7,含有 2 wt% 碳酸亚乙烯酯使用 (VC)(LP57-2,Solvionic,法国)。此外,一种具有更高离子电导率的专有电解质(E2),在 EC、碳酸二甲酯(DMC)和 EMC 中以 1:1 的质量比含有 1.0 M LiPF6和 0.2 M 双(氟磺酰基)亚胺锂(LiFSI)(深圳市新宙邦科技有限公司,中国)用于比较。

使用Eppendorf ®移液器(Eppendorf SE,德国)手动进行填充。在手套箱中,受 Günter 等人之前工作的启发,仍然开放的电池在特殊的真空密封机(Harro Höfliger Verpackungsmaschinen GmbH,德国)中进行自动化处理,以确保电极和隔膜层的最佳润湿。三次将电池抽真空至 20 mbar 压力,保持 3 s,并再次淹没至 900 mbar,保持 10 s。第三次将电池在 20 mbar 下密封。最后,施加 900 mbar 和 50 mbar 的压力水平并各保持 10 秒,以改善隔膜和电极片的润湿。初步测试显示,在大约 5 分 30 分钟的整个过程中,溶剂蒸发量仅约 2 wt%。

填充后约 3 小时,通过施加 0.2 MPa (2.0 bar) 的外部压力来机械夹紧电池,并使用恒流 (CC)/恒压 (CV) 协议以 C/20 的速率充电至 1.5 V,CV 阶段终止于 C/100。为了确保尽可能可重复的电接触和夹紧,受Buchberger和 Kraft 等人早期工作的启发,开发了一种定制钢夹具,如图2d所示。使用四个压缩弹簧在不同高度施加恒定压力。在电池和钢板之间放置额外的纤维素片(PACOPADS TM 3500,Pacothane Technologies,美国)以平滑不规则性并均衡施加的压力。夹具顶板的设计使得压力仅施加到电极区域,因此较厚的外围区域(例如由于使用了 BOPP 胶带)不会产生任何影响。当使用薄分离器时,这一点尤其重要。使用光学压力测量薄膜(4LW,KAGER Industrieprodukte GmbH,德国)定性验证压力分布的均匀性。

测量设备

所有测试均使用定制设计的测试系统进行,以同步测量多参考电极电池的所有电位(全电池和五个 RE)。使用源表(Keithley 2460,Tektronix,Inc.,美国)施加充电和放电电流并测量全电池电压。使用带有多路复用器卡的 6.5 位数字万用表(Keithley 2000)来测量每个电池负极的表面温度和 LTO-RE 电势。微 RE 电势必须使用高输入阻抗 (hi-Z) 进行测量,如参考文献中详细描述。对于锂稀土。因此,仅使用经验证输入阻抗 >100 GΩ 的器件(Keysight 34465A,Keysight Technologies, Inc.,美国)。对于每个 GWRE,在 RE 和负极之间连接一个万用表,以最大限度地减少由于电位较低而产生的测量电流。所有设备均由定制测试自动化软件使用虚拟仪器软件架构作为应用程序编程接口进行外部控制。采样频率约为0.7 Hz。由于万用表的输入电容,尝试通过多路复用器用一台万用表测量多个 GWRE 电势失败,导致导线尖端脱锂,从而在几个小时内导致 RE 电势强烈漂移。由于 GWRE 对温度的敏感性,在整个测量期间(初始化阶段除外,见下文),电池均保存在 25 °C 的温度测试室中(Vötsch VTS 7018-5,Weiss Technik GmbH,德国)。所有 EIS 测量均使用输入阻抗为 10 TΩ 的恒电位仪(Zennium X,Zahner-Elektrik GmbH & Co. KG,德国)。

研究的电池和测量技术概述

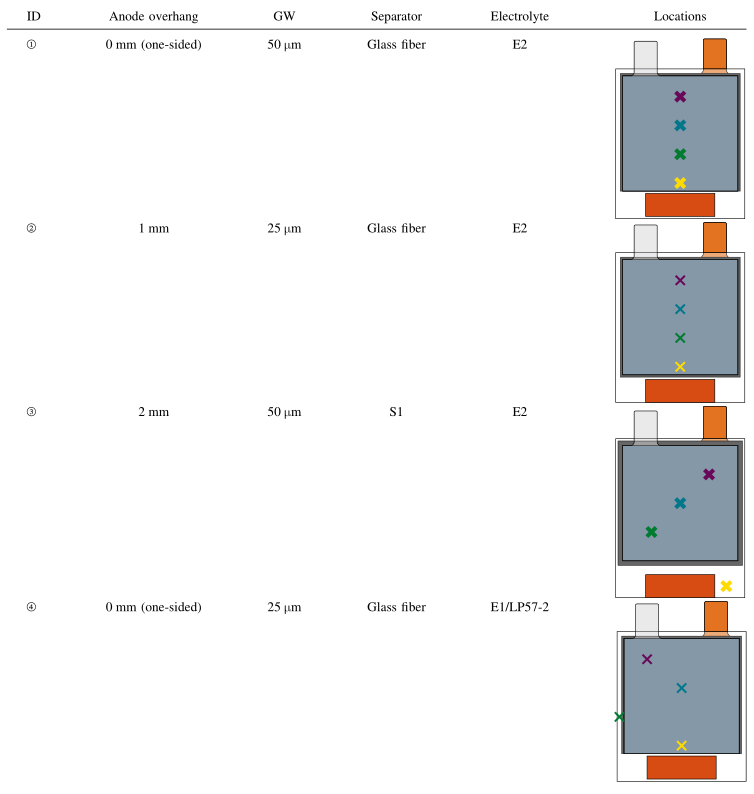

在本研究中,电池经过 12 次连续迭代构建,以不断优化电池设计和所使用的测量设备。受可用测量设备数量的限制,最终从最后 3 次迭代中选择了 4 个单元,在超过 10 个月的连续时间内执行本文报告的广泛系列测量。表一总结了这些被测器件。电池 ① 和 ② 的不同之处在于 GWRE 的直径以及极耳另一侧的负极悬垂部分,如示意图所示。为了分析 RE 不同位置的影响,它们在单元格 ③ 和 ④ 中有所不同。此外,电池 ③ 还可以分析隔板和特别大的负极悬垂 (A2) 的影响。通过这种方式,可以彻底研究本工作中提出的多参考电极软包电池设计的可用性和稳健性。

【表 I】不同电池配置的总结以及多参比电极软包电池设计中 RE 位置的示意图。

在超过 7,500 小时(>10 个月)的测试期间,使用表I中列出的电池进行了许多不同的测试。与本文报告的结果相关的测量程序总结在表II中,并在图3 f中另外标记。应该指出的是,所有电池都经过完全相同的测试方案。这确保了电池之间的高度可比性,这对于结果的讨论将是有用的。为了解释电池容量的差异,例如由于两种不同电解质的形成损失,进行了容量参考性能测试Ⓧ,并在所有后续测试方案中使用实际测量值而不是 Cnom 。

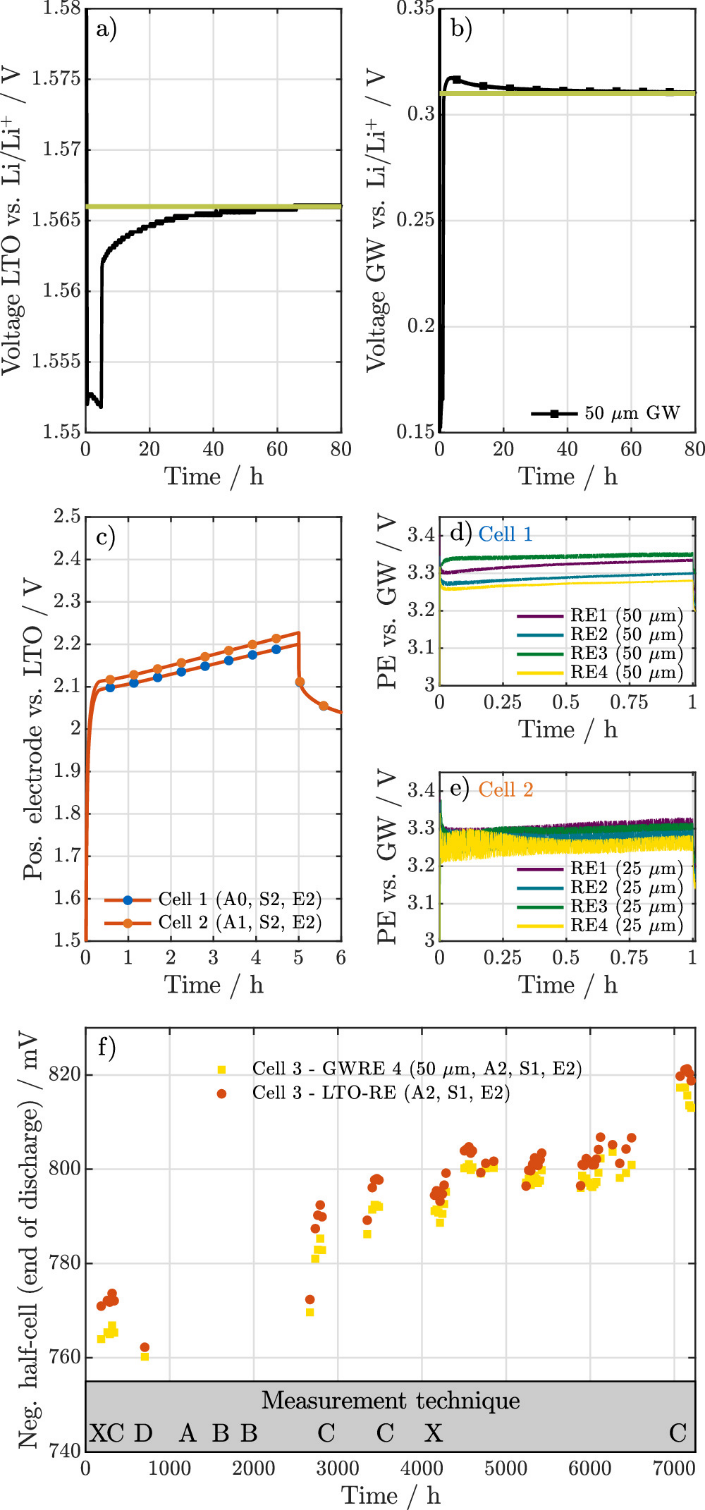

【图 3】RE 初始化过程和稳定性分析。LTO (a) 和 LixAu (b)的稳定参考电位的识别。两种电池 (c)、50 μm GWRE (d) 和 25 μm GWRE (e) 中 LTO-RE 的锂化。整个测量期间在放电结束点 (f) 测量的 GWRE 和 LTO-RE 负半电池电位的比较。

所有 EIS 测量均在恒电流 (GEIS) 激励模式下进行。与使用具有固定 10 mV 振幅的恒电位模式 (PEIS) 相比,这为 GWRE 提供了更稳定的结果,并防止了对电池的破坏性激励电流。为了完整起见,应该注意的是,激励电流(GEIS)或电压(PEIS)始终施加在主电池端子之间,并且仅在RE和负极或正极电池端子之间进行恒电位电压测量。如果直接通过 RE 施加激励,则无法防止极化,并且 RE 稳定性会受到损害。

初始化和稳定性分析

电池经历了两个 C/10 CC/CV 充电和 CC 放电循环的形成过程,CV 阶段在 C/100 时终止。在之前以及在某些情况下之后,RE 被初始化以获得相对于 Li/ Li+的稳定电势。为此,首先将电池在 40°C 下预处理至少 5 小时。然后,通过在正极和 RE 之间施加 C/20(即 489 μA)电流 5 小时,将用作 RE 的原始 LTO 材料在每个电池中原位锂化至约 25% SoC 。50 μm GWRE 在 150 nA 下锂化 1 小时,25 μm GWRE 相应地在 37.5 nA 下锂化,最大误差为 ±1.25 nA(Keithley 2460,1 μA范围)。在这些初始化步骤期间,从电池中取出 2.45 mAh 的容量(即标称电池容量的 2.45%)来锂化 LTO-RE,并且可忽略 4 · 150 nA(对于 50 μm GWRE)。例如,在确定地层损失时,必须考虑这一点。在随后的稳定阶段,测试室温度再次降低至 25 °C,监测 RE 电势至少 50 小时。正如 Solchenbach 等人之前报道的,在本研究中还观察到 40 °C 锂化对微型 RE 的稳定性有积极影响。在少数情况下,GWRE相对于Li/ Li+的电位在此阶段再次急剧增加,即实际测量的相对于负极的电位下降。为了读者的方便和结果的可重复性,已确定并列出以下原因和补救措施:

尖端自脱锂——重复锂化并确保恒定的温度和外部压力。由于可能的副反应,例如由杂质引起的副反应,预计在形成循环和SEI形成后大部分完成,因此之后重复锂化。

内部密封泄漏——铝片与电解液接触,对 RE 的电化学势有很大贡献。检查并调整设备特定的工艺参数。

GW 损坏— 在组装过程中,聚酰亚胺绝缘层可能已损坏,从而使比仅导线尖端更大的区域暴露在电解液中。仅使用柔性塑料镊子小心地重复组装。

为了从测量中推断半电池电势,必须针对参考电势与 Li/Li+调整原始数据。由于 LTO 的文献值在 1.5 V和 1.567 V 之间变化很大,因此进行了自己的测量:在以锂金属作为对电极的纽扣电池中,25 °C 时相对于 Li/ Li+的稳定电位为 1.566 V对于具有电解质 E2 的相同材料,在锂化步骤后 40-60 小时内获得 LTO(见图3a),这与 La Mantia 等人的结果非常一致。使用与参考号相同的世伟洛克 T 电池设计。他们的 GWRE 结果也得到了很好的再现。在这项工作中,使用了0.310 V vs Li/ Li+的值,该值在大约 50 小时的稳定期后变得有效(见图3 b)。根据锂化后观察到的弛豫行为,假定参考电位仅在稳定阶段后才稳定。

作为参考,图3c显示了两种电池在 LTO-RE 锂化过程中测得的电压曲线。两者都显示出非常相似的轮廓。电池 ② 中约 25 mV 的较高过电势可以通过负极悬垂 (A1) 来解释,这导致正极和 LTO-RE 之间的间隙增加为约 2 毫米,而不是约 1 毫米。GWRE 在一小时的锂化期间也显示出类似的轻微增加(见图3d),电位差稍大,为 85 mV。此外,对于 25 μm GWRE 观察到更明显的电压测量噪声,如图3e所示。应该指出的是,这仅在初始化过程中才很明显,因为这里使用了源表的电压测量。使用上述万用表,在整个测量期间,两个 GW 直径的峰峰值噪声均低于 0.1 mV。

RE 初始化后,其长期稳定性对其可用性至关重要。对于LTO-RE,由于其锂化后容量相对较大,约2.45 mAh(25% SoC)、化学稳定性以及所使用的测量设备,自放电较低,因此可以假设非常稳定的参考电压。因此,正如 Cengiz 等人所建议的那样。LTO-RE 被用作可靠的参考,并且相对于它评估更敏感的 GWRE,这是通过本工作中引入的多参考电极单元设计实现的。因此,可以在真实电池中分析 RE 的稳定性,并考虑电极材料或杂质可能形成的任何副产物的所有影响。不幸的是,由于非常缓慢的长期均衡过程,无法达到活性电极区域和负极悬垂区域中所有位置的局部锂化程度相同的状态,如将在结果部分中详细描述的。为了最大限度地减少电池内不均匀电位分布的影响,在设置 ③ 中,将 GWRE 放置在 LTO-RE 旁边,以进行稳定性研究,两者都靠近活性电极区域。在连续测量期间,作为不同测试序列的一部分,执行了 51 个具有很长 CV 阶段(>10 小时)的特殊 C/5 CC/CV 放电步骤,在负半部分的最大变化率 1 mV/h 以下终止-用电池 ③ 的 LTO-RE 测量电池电位。应该注意的是,脉冲 Ⓐ 、OCV Ⓑ 和弛豫测量是在大约 900 小时到 2,600 小时之间进行的(见图3 f),因此在此期间的数据中没有包含这些特殊的放电步骤。在图3f中,可以看出 GWRE 和 LTO-RE 测量到的最大负极电势均有所增加,表明由于电池老化效应导致活性材料 (LAM) 损失,电极平衡发生变化。幸运的是,测量电位的微小差异(<7.5 mV)在整个测量期间不会增加。自放电,即GWRE的脱锂,将导致测量的负半电池电势向下漂移,而锂化,例如由于最小万用表电流,将导致向上漂移。因此,由于 GWRE 和 LTO-RE 之间的微小差异,可以假设 GWRE 的参考电位几乎稳定。有趣的是,尽管CV相很长,但差异仍然存在,并且不是恒定的,因此意味着仍然存在小的不均匀性,由于石墨在低锂化程度下的陡峭开路电位(OCP),这一点尤其明显。

除了参考电位相对于 Li/Li+的稳定性之外,还通过以 681 小时(4 周)的间隔重复 C/30 CC/CV 充电步骤来研究测量的再现性。在这段短暂的时间内,可以很大程度上排除日历老化造成的影响。如上一段所述再次进行预处理。对于所有 LTO-RE,在两个充电步骤中对每个 RE 进行两两比较所得的平均绝对误差 (MAE) 均 < 2.5 mV。对于 GWRE,16 个 RE 中有 12 个低于 4 mV。只有单元①的GWRE 2和3、单元②的GWRE 4和单元④的GWRE 3达到18 mV,因此这些RE被排除在进一步的时域分析之外。由于可以排除由于观察周期长而引起的参考电位的连续漂移,因为这会导致偏差随着时间的推移进一步增加,因此怀疑对这些 RE 的测量结果有其他影响。电池中的特殊局部效应也是可以想象的。这些偏差似乎与 GW 直径和所使用的电解质无关。

结果与讨论

使用 RE 测量电池中的局部电位需要充分了解如何解释各个信号。位于活性电极区域内的 GWRE 测量焊丝尖端位置电解质中的局部电势。由于一个隔膜层距电极表面的距离dSep ,仅当Iapp = 0 A 且电解质中不存在盐浓度梯度时,电势才等于表面电势。对于横向放置的 LTO-RE,电极的对齐给信号的可解释性带来了额外的挑战,可以通过特殊的商用设置进行优化。然而,几乎所有商用锂离子电池都存在负极悬垂,这也可以被视为一种故意错位,以避免正极悬垂的安全风险。这项工作的目标不是在电池设计中排除这一因素,而是使其影响可观察到。

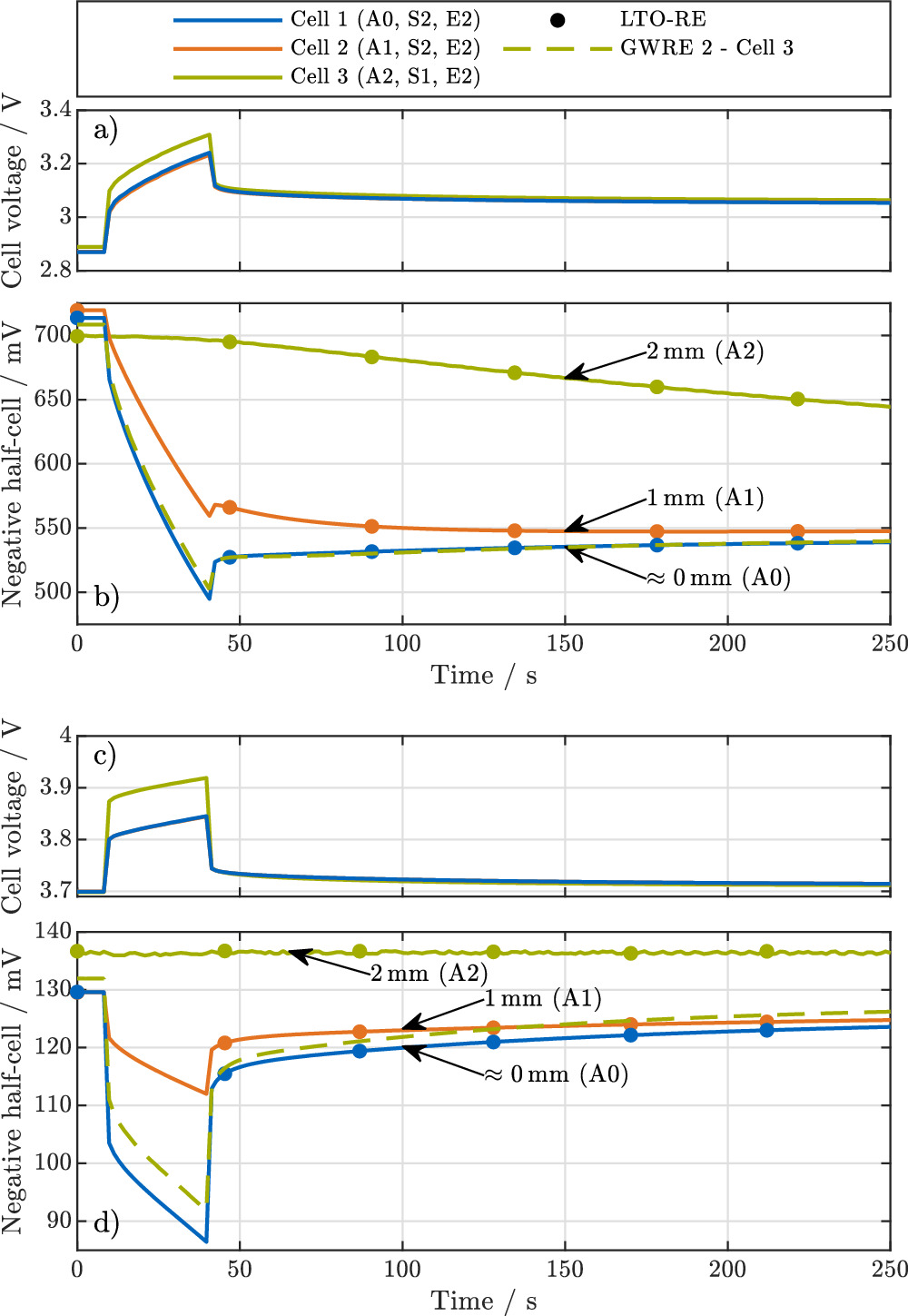

HPPC 期间的外部参比电极测量

根据图4a和4c所示的测量技术Ⓐ(参见表II ) ,对不同充电状态 (SoC) 水平下 30 秒的 1C 充电脉冲的电压曲线进行分析,结果如图4b所示0% SoC 和图4d为 50% SoC 作为负半电池电势。随着悬垂尺寸的增加,电流脉冲对 LTO-RE 测量的影响减小。在 0% SoC 时,电池 ③ (A2) 的 LTO-RE 显示没有欧姆电位降。在随后的 1 小时休息期间,测量的负极电位随着斜率的减小而下降。在 50% SoC 下,潜力甚至保持不变。相比之下,电池① (A0) 的 LTO-RE 给出了 0% 和 50% SoC 的典型电压响应。作为参考,绘制了测量电池中心电位的电池 ③ 的 GWRE 2。其电位分布与电池①中的LTO-RE的电位分布非常吻合,电池一侧没有负极突出。这表明位于有源电极区域外部的 RE 测量电极边缘或负极悬垂处的局部电位(其他影响因素将在本节后面讨论)。来自具有中等负极悬垂 (A1) 的电池 ② 的 LTO-RE 数据也支持这一假设。与电池 ③ 中的 LTO-RE 相比,它们表现出更强的响应,这也可能是由于隔膜厚度增加所致,正如文献中已经推测的那样。靠近有源区域的悬垂部分仍可能具有降低的电流密度,这导致欧姆电位降更低。同样,在脉冲结束后,在 0% SoC 处观察到电位进一步下降,这可以解释为有源电极区域和突出部分之间均衡过程的指标。值得注意的是,③号电池具有较高的超电势,如图 2 和 3 所示。如图4a和4c所示,尽管两层较薄但曲折分离器明显较高。

【图 4】HPPC 期间 0% SoC (a) 和 (b) 以及 50% SoC (c) 和 (d) 的不同负极悬垂尺寸下 LTO-RE 负半电池电位测量结果的比较。还显示了相应的全电池电压和电池 ③ 的负半电池 GWRE 2 电势。

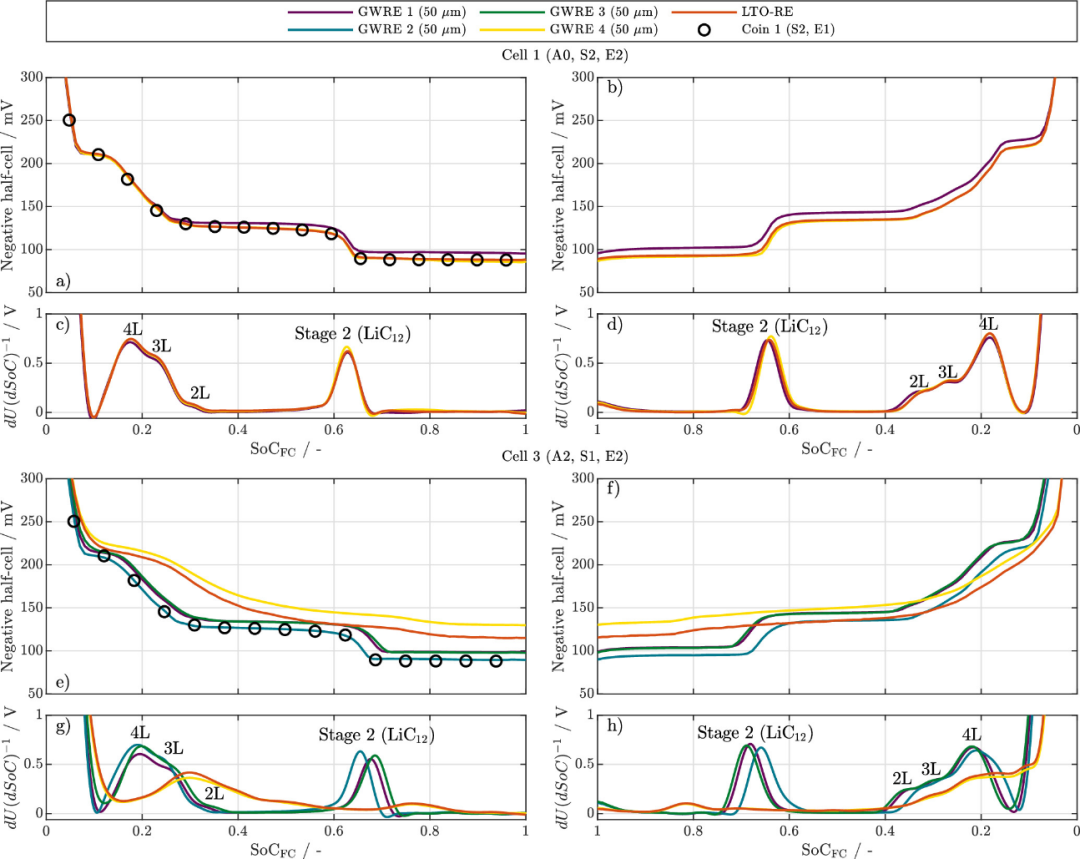

空间分辨开路电位测量

全电池充电和放电的 OCP 测量根据表II测量技术Ⓑ中总结的测试参数以两种方式进行,监测不同的 RE 电势:一种使用伪 OCV (pOCV) 方法,另一种使用恒电流法间歇滴定技术(GITT)-OCV。技术之间没有观察到显着差异。这表明这两种方法都适合 OCP 测量,并且由于测量持续时间长,间接再次证实了 RE 的良好稳定性和再现性,强调了它们适用于锂离子电池中甚至非常缓慢的过程的空间分辨研究。为了与纽扣电池数据进行比较,下面讨论 GITT-OCP。图5显示了 GITT 的负极 OCP,其中电池① (ad) 和 ③ (eh) 具有充电和放电脉冲。在开始这两个方案之前,电池以 C/5 CC/CV 放电/充电,CV 阶段在 C/1000 终止,并额外休息 5 小时。根据之前讨论的 LTO-RE 的结果,可以确认电池 ① 中的 A0 配置可以非常准确地测量负极电位。作为参考,图。图5a和5e还显示了在纽扣电池水平上测量的GITT-OCP。这是通过 5% SoC 步长和 1,800 秒(0.5 小时)的 0.1C 脉冲以 5 小时间隔确定的。相比之下,电池 ③ 中的 LTO-RE 和 GWRE 4 显示出预期的负极悬垂的强烈延迟锂化。对图5中所有曲线进行的差分电压分析 (DVA)显示,在执行 GITT(或 pOCV 方法)时,电池 ① 中的不均匀性非常小58 。DVA 峰归因于石墨插层阶段,如图 1 和 2 所示。5c、5 d、5 g 和5 h 是根据 Schweidler 等人进行的。对于单元 ③,仅指活性电极区域中的 RE。完全锂化的LiC12 (阶段2) 处的峰值和所有可辨别的相变发生在相同的SoC FC处。在放电 GITT 中(见图5d),GWRE 1 测量的稀石墨阶段开始在稍高的 SoC FC处形成,这可能是由于该 RE 附近有 1 mm 的负极悬垂。

【图 5】针对负半电池执行的 GITT-OCP 测量和 DVA 结果。上半部分显示电池①的充电GITT(a)和(c)以及放电GITT(b)和(d)的结果,下半部分显示电池③的(e)-(h)。此外,以锂金属作为对电极的纽扣电池的 GITT-OCP(放电)在子图 (a) 和 (e) 中显示为圆圈,每个子图都根据电极平衡安装到全电池 SoC FC 。所使用的颜色编码对应于图1的技术图中引入的颜色编码。

如图5g和5h所示,电池 ③ 中的不均匀锂化和脱锂作用更加明显。电荷 GITT 显示电池中心的 GWRE 2 与 GWRE 1 和 GWRE 3 之间的不均匀性不断增加,两者都更接近 2 mm 宽 (A2) 负极悬垂(参见表 I ),这特别显示出几乎相同的曲线特征。从阶段 2 (LiC12 ) 到阶段 1 (LiC6 ) 的相变从 SoC FC降低 2% 开始。因此,在 100% SoC FC时达到更高的局部锂化。这在休息期间仍然存在,从随后的出院 GITT 可以看出。最有可能的是,不均匀性是由于负极悬垂具有较低的局部锂化程度,如 GWRE 4 和 LTO-RE 测量所示。因此,发生均衡过程,降低GWRE 1 和GWRE 3 位置处的局部锂化程度,将LiC12峰值移动到更高的SoC FC。由于突出部分的锂化主要是电势驱动的,而不是浓度梯度驱动的,由于平坦的 OCP,这种情况在较高的锂化度下发生得非常缓慢。此外,由于悬垂区域的利用率较低,薄隔板 (S1) 已被证明会促进不均匀性。

无论小区设置如何,对于图5中所示的两个小区都可以观察到,小区 ① 中的 GWRE 1 和小区 ③ 中的 GWRE 1、3 和 4 相对于其他 RE 和 LTO-RE 表现出偏移随着 SoC FC 的增加。这种效应对于有源电极区域中的 RE 和单元 ③ 中横向定位的 GWRE 4 都会发生。此外,对于所使用的两种电解质,在均匀和非均匀电极条件下都可以观察到偏移。由于 pOCP 技术和 GITT 的效果具有高重现性,因此可以排除参考电位的不可逆漂移。相反,一些 GWRE 测量可能表明一种尚未详细研究的滞后行为。然而,作者目前还没有很好地理解其潜在机制。假设这种现象在经典装置中并不明显,例如只有一个 RE 的纽扣电池大小的三电极设置,因为单独考虑时所有 RE 都会给出定性上合理的结果,并且 SLP 电池中不同位置之间的偏移可能仅是明显的当使用多个 RE 时。幸运的是,如图所示,DVA 的可解释性(例如,对于退化模式分析(参见参考文献65))根本不受限制,因为其特性特征不受影响。

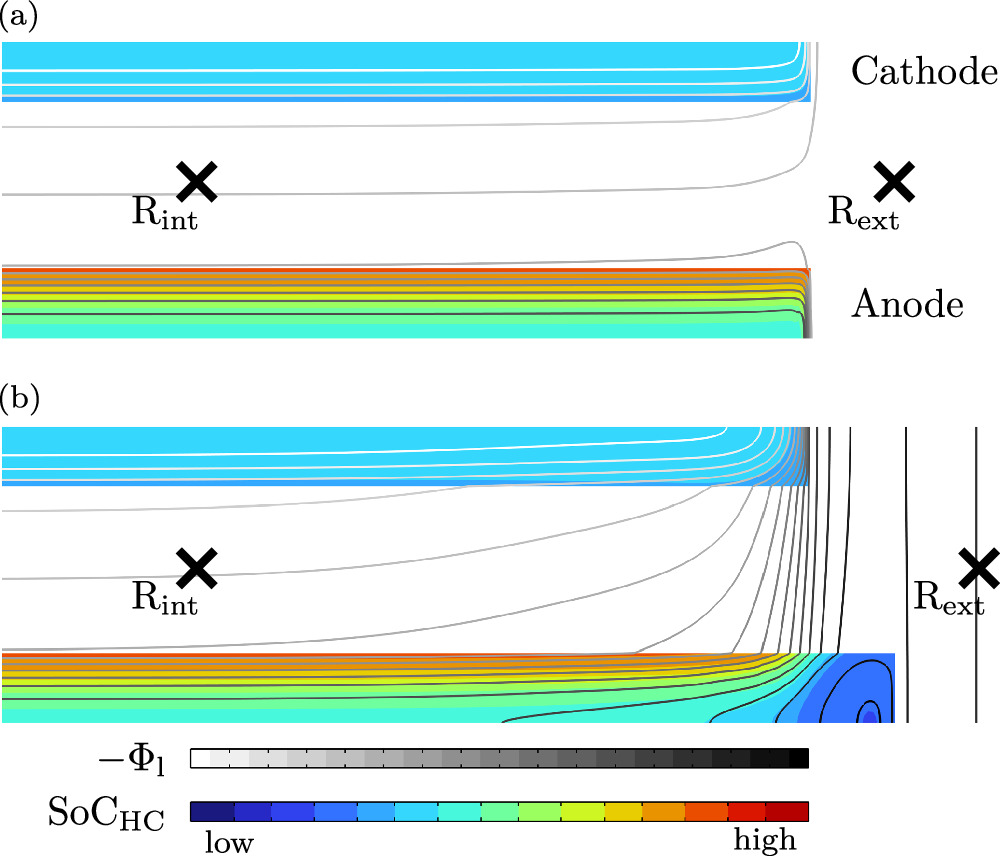

CC/CV 充电期间的半电池电位

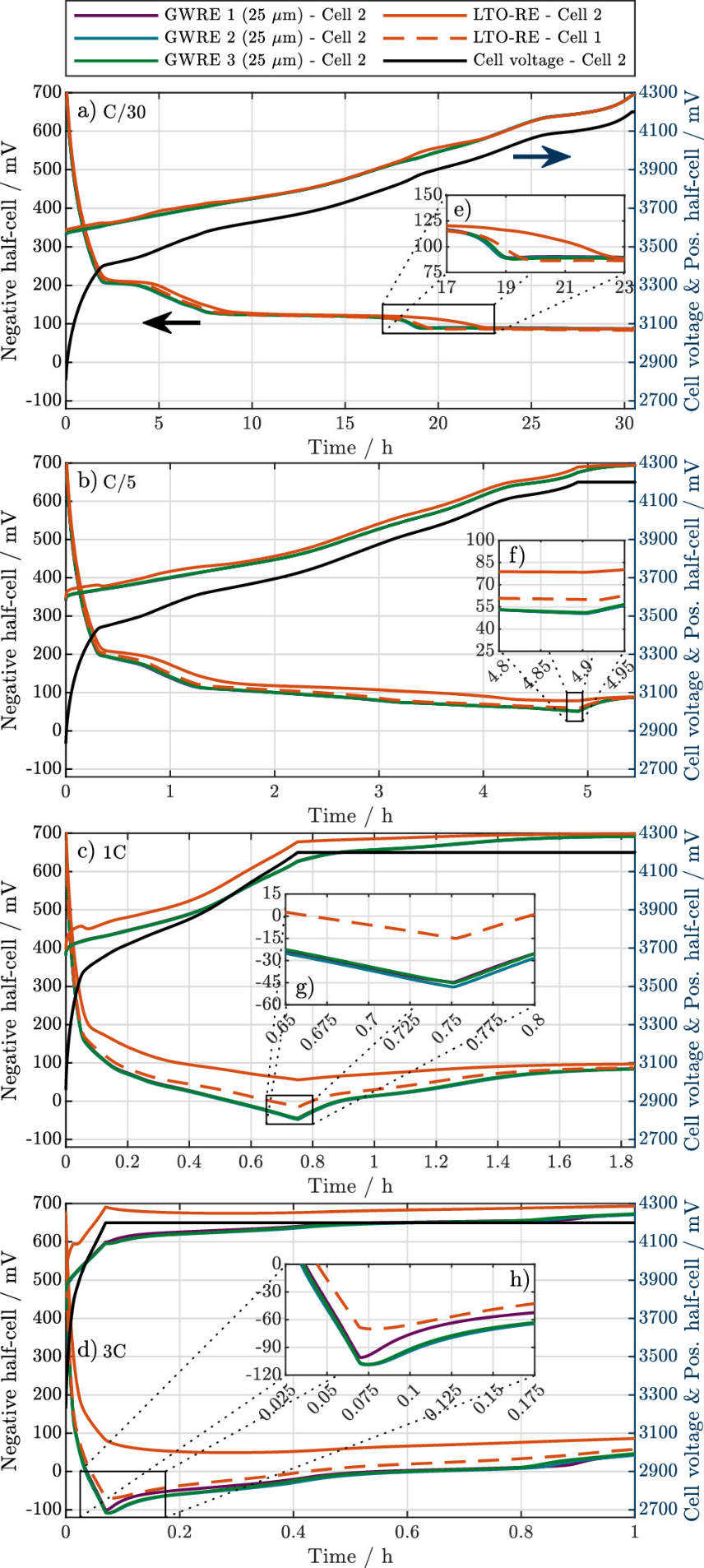

图6显示了根据表II测量技术 Ⓒ中总结的测试参数,不同充电电流速率下电池 ② 的负半电池电势和正半电池电势。在 C/30 时,电流相关的过电势非常小,因此负半电池电势仍然与图5a和5e中的电势相当。负极悬垂的延迟锂化(在电池 ② 中所有侧面均为 1 mm)在图6a和6e中从使用 LTO-RE 测量的相变中清晰可见。这也反映在石墨相变区域正半电池电势的增加,因此可能是正极边缘局部更高的脱锂(见图6a)。随着电流密度的增加,巴特勒-沃尔默电荷转移动力学以及活性材料和电解质中的欧姆电阻和扩散电阻会导致过电势。这些改变了半电池电势,从而改变了电池电压。从 C/5 开始(见图6b),横向定位的 LTO-RE 和 GWRE 之间的差异由于负极悬垂而增加。在没有突出的单元格 ① 的 LTO-RE(虚线)中也观察到了这一点,尽管程度较小,这表明手动组装仍然存在小的误差。负极悬垂或无意的未对准会扭曲电解质电位的等电位线,如图7所示以及 Dees 等人的类似说明。由于电化学锂离子电池的两个电极通过电解质连接,因此可以通过测量局部电解质电势 Φ l相对于负极电池端子和全电池电压来计算正极半电池的电势。可以看出,全电池电压分为半电池电势是通过局部 Φ l进行的,与所有电势一样,它只能作为电势差进行测量,而不能作为绝对值进行测量。对于对齐的电极配置,内部 RE Rint和外部 RE Rext标记位置处的电解质电势大约位于电极表面之间的中间,如图7a所示。Rext位于 Φ l的两条等势线之间。然而,悬垂负极的不均匀锂化扭曲了该区域的Φl (见图7b)。因此,LTO-RE Rext位置处的 Φ l 更接近于悬垂区域的负极表面处。这有助于将曲线解释为负极悬垂中的局部负电极表面电势,但对于正电极则使其复杂化。请注意,对于位于有源电极区域Rint内的GWRE,不会发生这种效应,从而有利于它们用于两个半电池的高电流速率测量。尽管如此,1C 和 3C CC/CV 充电期间的 LTO-RE 曲线提供了良好的定性指示,表明负极悬垂的锂化发生速度较慢,因此电流密度较低(图 7 b),特别是在电池 ② 中。在 3C 处(图6d),还可以观察到,CV 阶段的 LTO-RE 最初显示负半电池的进一步下降潜力,而 GWRE 的 LTO-RE 已经再次增加。这表明,尽管施加电流下降,但悬垂区域的锂化仍继续不受阻碍,这可能是由朝向有源电极区域的电势梯度驱动的,预计在 3C 时特别明显。这是因为高电流倍率下电池中的过电势导致负极在低锂化程度下过早过渡到CV相,其中石墨的OCP曲线仍然表现出更陡的梯度。还可以在图1和图2中注意到。从图 6 d 和6 h 可以看出,在 3C 时,有源电极区域近边缘区域的不均匀性似乎也略有增加(参见 GWRE 1,紫色),这在长 CV 阶段尤其明显。否则,C/30、C/5 和 1C 处的 GWRE 之间的差异很小(见图6e、6f和6g),这意味着均匀的电流密度和一致的 RE 电势测量。

【图 6】池中的多参比电极测量 ②。显示了以 C/30 (a)、C/5 (b)、1C (c) 和 3C (d) 进行 CC/CV 充电期间的负半电池电位和正半电池电位以及全电池电压。CV 阶段在 C/100 时终止。

【图 7】以 1C 进行全电池充电期间负极悬垂对半电池 SoC HC和电解质电位 Φ l (参见绘制的等电位线) 的影响的草图。绘制了对齐电极配置 (a) 和负极悬垂 (b) 的曲线。另外,还标出了内部Rint和外部Rext RE 的点作为示例。

在电池①和②中,GWRE从约0.75 C开始感测到低于0 mV vs Li/Li+的负半电池电势。然而,由于RE与电极表面的距离,无法直接推断开始时间从这些数据中可以看出镀锂的情况。电解液电阻、极化和隔膜的弯曲度增加了电势降ΔΦ l ,如图7所示。因此,充电期间的真实负极表面电位高于 GWRE 测量的电位。罗德里格斯等人。建议通过iR值来校正测量值,其中R由EIS确定。然而,该方法忽略了快速充电期间由高盐浓度梯度引起的电解质的极化。作者认为,这种贡献起着至关重要的作用,不应被忽视, 如果感兴趣的话,应该使用适当的电化学模型(例如参考文献67 )来计算负极表面电位。

不同电池配置的分析

上一节详细分析了所选电池设置的半电池电势。由于在这项工作中使用了不同的电池配置(表I中的概述),现在可以研究不同设计参数的影响。

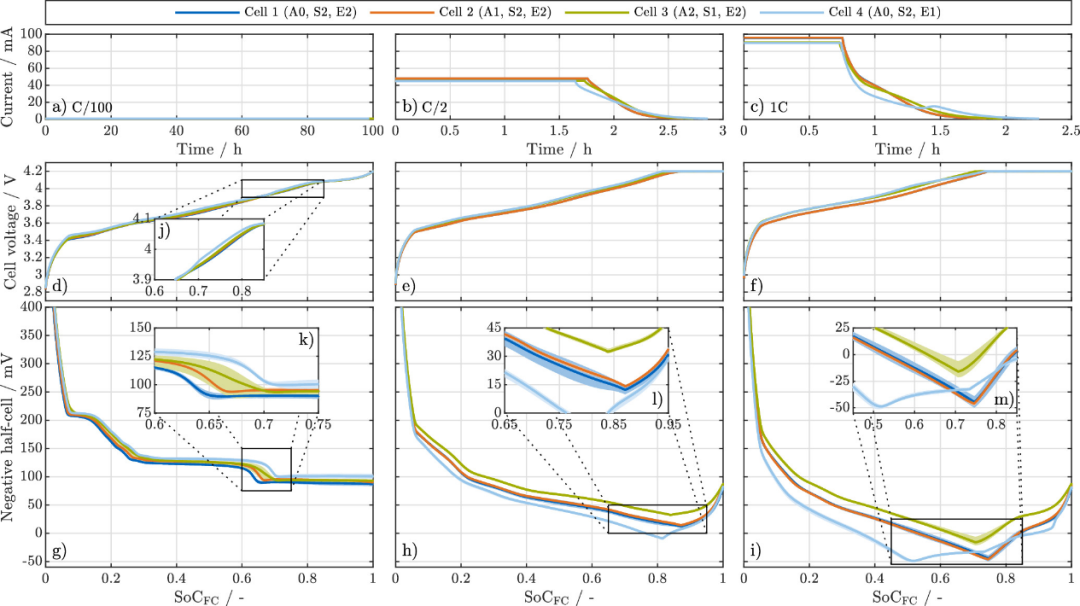

图8显示了 C/100、C/2 和 1C 三种充电电流的施加电流、电池电压和负半电池电压。在非常低的 C/100 电流下,电池 ④ 的电池电压曲线略有不同,这可归因于不同的化成损耗,因此电极平衡略有不同,在这项工作中,就两种电池的化学计量利用窗口而言当使用电解液E1时,电极68(参见图8j)。当比较 C/100 的负半电池电压时,这一点也很明显(见图8g)。正如 GITT-OCP 测量所示(见图5),石墨阶段过渡区域中电池 ③ 的较宽阴影区域是由不均匀锂化造成的。SoC FC的微小差异 <2% (其中在电池 ① 和 ② 之间以 C/100 充电时发生阶段转换)可能是由于手动准备电池导致的电极平衡变化,即 1 毫米的负极悬垂电池 ② 中面向 LTO-RE 的一侧,或电极片厚度或孔隙率的变化。如上所述,在 GITT-OCP 测量分析中,在 pOCV 结果 (C/100) 中也可以观察到平台区域中测量的负极电位的微小差异。有趣的是,它们在 C/2 时减少,如图8 h中电池①和②的比较所示。

【图 8】以 C/100 (a)、C/2 (b) 和 1C (c) 进行 CC/CV 充电期间不同电池配置的比较。显示了与 SoC FC 的电池电压 (df) 和负半电池电势 (gi) 。阴影区域描绘了位于每个电池的活性电极区域内的 GWRE 的分布,实线表示平均值。

在 C/2 和 1C 的较高电流下,现在可以使用图8检查金线直径对半电池电压测量的影响。如果存在,则表明引入的 RE 存在干扰效应。这种阻断效应已在理论上和实验上得到了广泛研究,并且通过半电池电压中的额外过电势而引人注目(例如参考文献42、69、70 )。幸运的是,对于所有当前研究的速率,50 μm 和 25 μm GW 之间没有观察到显着差异,从图 1 和 2 中电池①和②的比较可以看出。8 h、8 i、8 l 和8 m,除了负极悬垂之外,它们仅在这方面有所不同。可以想象的是,由于该配置中的线直径大于12μm的S1厚度,所以对于薄的隔离物S1,阻挡效果被放大。然而,对于电池 ③ 也没有观察到先前报道的负半电池电压曲线弯曲的特征。简而言之,根据现有文献,必须假设 GWRE 可能会造成较小的阻塞效应。然而,实验结果表明,这些似乎非常小,这也与之前报告的厚度 > 50 μm 时的负面影响的研究非常吻合。应该记住,本工作中使用的 GWRE 与之前报道的 RE 不同,因为只有线尖形成 RE,而不是例如 10 mm 长的线段。

电池③与①和②的比较显示了隔膜厚度对负半电池电压的影响。对于隔板 S1,该值较高,因此对于较薄的隔板,电势降 ΔΦ l较低。对 S1 和 S2 上的欧姆电位降的估计分别表明,在 1C 时,电解质极化造成了图 2 和 3 中所示的额外 ΔΦ l的约 50% 。当使用玻璃纤维隔板时,图8i和8m 。

与使用 LP57-2 (E1) 作为电解质的电池 ①-③ 相比,电池 ④ 中的 C/2 存在显着差异。最初,在图 2 和 3 中观察到较高的电解质引起的过电势。8 h 和8 i,随着 SoC 的增加不成比例。使用电导仪(Seven2Go TM Pro S7,Mettler-Toledo GmbH,德国)测量 25 °C 下的离子电导率κ ,得出 E1 的κ E1 ≈ 8.763 mS/cm,比κ E2 ≈ 10.15 mS/cm低约 14% 。此外,结果表明两种电解质的热力学因子(TDF),即平均摩尔活度系数f ±(c )可能存在显着差异。活度系数决定了浓度梯度产生的极化。不幸的是,与 E1 相比,没有关于 E2 的 TDF 信息,并且其实验确定很复杂。此外,两种电解质形成的 SEI 可能导致不同的膜电阻值Rf。不同的转移数或扩散率值是对观察到的实质性差异的其他可能的解释。

图8 m 显示,在 CC 阶段,电池 ④ 的负半电池电势在 SoC 约为 51% 时达到全局最小值VHC,neg ≈ − 49 mV。直到 SoC 约为 73% 时过渡到 CV 阶段(见图8f),电势再次单调增加。这种效应仅在具有 LP57-2 (E1) 的电池中明显。镀锂被认为是最可能的原因。假设从全局最小值开始,锂镀覆反应优于嵌入反应,并且由于镀锂覆盖的表面积,负极电势不会进一步降低。这一假设得到了以下事实的支持:在 CV 阶段可以看到所施加电流的特征峰值(见图8 c),这一事实最近由 Brodsky Ringler 等人发现。作为锂溶出的指标。作者对电池 ④ 进行的进一步差分充电电压 (DCV) 分析也表明从 1C 开始镀锂,但这将在单独的贡献中更详细地讨论。与电池①和②的比较表明,E2对电池的快速充电能力有积极的影响,如其他地方报道的。

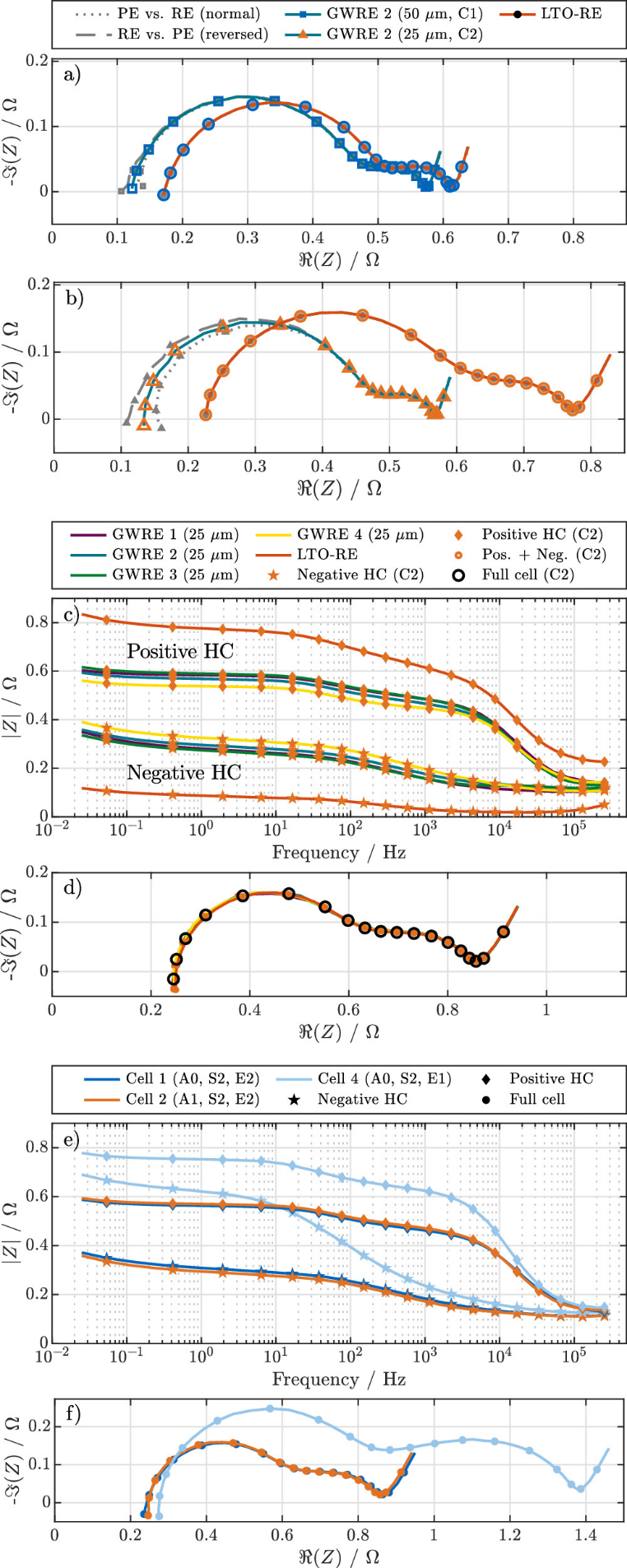

半电池电化学阻抗谱

除了上述半电池电位测量之外, RE的广泛应用还包括确定负极和正极对锂离子电池全电池阻抗的单独贡献。在本节中,首先研究不同 RE 类型和位置的适用性,然后介绍特定小区的详细 EIS 测量,最后比较不同小区的结果。所有 GEIS 测量均根据表II中总结的测量技术 Ⓓ 的测试参数进行。

Raijmakers 等人。已经从理论上和实验上证明,使用微型 RE 时阻抗谱中可能会出现高频伪影,并提出了一种通过简单地对两次测量进行平均来实现的优雅补偿方法。这些伪影是由 RE 的高阻抗引起的,与测量设备的输入阻抗相比,该阻抗是不可忽略的。由于本工作中使用的 GWRE 的暴露区域(线尖)至少比参考文献中使用的铜线的锂化区域小 175 倍。研究了这种类型的RE是否出现伪影。为此,使用正常和反向探头连接进行 EIS 测量。欲了解更多详情,读者可参阅原著。据作者所知,该方法仅被 Solchenbach 等人应用过。50 μm GWRE。图9a显示了单元①中的正常(虚线)和反向(虚线)EIS测量,以GWRE 2(50μm)为例。此外,根据 Raijmakers 等人的说法,还绘制了它们的平均值(实线)。补偿了这些伪影。从大约 50 kHz 开始,可以在阻抗实部中看到发散。对于单元 ② 中 25 μm 厚的 GWRE 2,伪影已经在大约 10 kHz 处出现,考虑到导线尖端面积缩小了 75% 以及由此产生的阻抗增加,这似乎是合理的。然而,观察到的伪影总体上比之前报道的要小得多,这可能是由于本工作中使用的恒电位仪的输入阻抗 (10 TΩ) 高了 10 倍。Zennium X 的输入电容为 5 pF,低于 8 pF,这也可能产生积极影响。这再次强调了与 GWRE 合作时仔细选择所使用的测量设备的重要性。

【图 9】使用多参考电极电池进行半电池 EIS 测量。以电池 ① (a) 和 ② (b) 中的正半电池 (HC) 为例,对 RE 引起的高频伪影进行分析和补偿。所有 RE 的正负半电池阻抗的测量值 (c) 以及电池 ② 的总电池阻抗 (d) 的总和。评估不同电解质对半电池 (e) 和全电池阻抗 (f) 的影响。

单层软包 (SLP) 电池广泛用于锂离子电池化学成分的实验表征和优化。这项工作提出了一种多功能且易于重复的多参考电极软包电池设计。它能够实现精确的电极级电位和阻抗测量,重点关注不均匀性,特别是由负极悬垂引起的不均匀性。最终迭代优化的电池设计允许超过 7,500 小时(>10 个月)的测量周期,但由于时间限制而终止。通过对本工作中使用的不同电池配置的调查,得出以下主要发现:

据作者所知,50 μm 和首次报道的 25 μm 细金线参比电极 (GWRE) 都可以在 SLP 电池中使用,并且通常会给出类似的准确结果。

由于其长期稳定性高,较大的 LTO-RE 是一种强大的方法,可以为更敏感的 GWRE 提供可靠的参考。同时,它们还可用于负极悬垂区域的电位测量。

由于边缘区域的电解质电位畸变,只有位于活性电极区域内的 GWRE 适合直观解释的半电池电位和阻抗测量。然而,由于电极排列非常好,横向定位的 LTO-RE 的使用也有限制,特别是在低电流速率下。

实际电极表面电势只能用参比电极在非常低的电流下测量。另外,这项工作表明,电解质中的电位降与电流和时间呈非线性关系,必须通过合适的电化学模型来解释,例如推断锂电镀的实际开始。

除了空间分辨测量之外,多参考电极概念还允许进行合理性检查,这对于经常报告的误差敏感性至关重要(例如参考文献21)。

尽管取得了这些成就,进一步研究的挑战仍然存在:在某些情况下,电极(平面内和平面内)弛豫过程的大时间常数使得难以清楚地解释参考电极之间观察到的可再现的微小差异。因此,在作者当前和未来的工作中,这些电池被用来开发和验证全阶电化学模型,以更好地理解某些现象,例如边缘电镀。此外,这些电池还可用于验证基于电化学模型的负极电位虚拟传感器。最后,电池设计释放了进一步实验研究的潜力,例如研究不均匀压力分布或研究外部施加的温度梯度对内部局部半电池电势的影响。

综上所述,本工作提出了一种多功能且易于重复的多参考电极软包电池设计。它能够实现精确的电极级电位和阻抗测量,重点关注不均匀性,特别是由负极悬垂引起的不均匀性。最终迭代优化的电池设计允许超过 7,500 小时(>10 个月)的测量周期,但由于时间限制而终止。通过对本工作中使用的不同电池配置的调查,得出以下主要发现:

据作者所知,50 μm 和首次报道的 25 μm 细金线参比电极 (GWRE) 都可以在 SLP 电池中使用,并且通常会给出类似的准确结果。

由于其长期稳定性高,较大的 LTO-RE 是一种强大的方法,可以为更敏感的 GWRE 提供可靠的参考。同时,它们还可用于负极悬垂区域的电位测量。

由于边缘区域的电解质电位畸变,只有位于活性电极区域内的 GWRE 适合直观解释的半电池电位和阻抗测量。然而,由于电极排列非常好,横向定位的 LTO-RE 的使用也有限制,特别是在低电流速率下。

实际电极表面电势只能用参比电极在非常低的电流下测量。另外,这项工作表明,电解质中的电位降与电流和时间呈非线性关系,必须通过合适的电化学模型来解释,例如推断锂电镀的实际开始。

除了空间分辨测量之外,多参考电极概念还允许进行合理性检查,这对于经常报告的误差敏感性至关重要(例如参考文献21)。

尽管取得了这些成就,进一步研究的挑战仍然存在:在某些情况下,电极(平面内和平面内)弛豫过程的大时间常数使得难以清楚地解释参考电极之间观察到的可再现的微小差异。因此,在作者当前和未来的工作中,这些电池被用来开发和验证全阶电化学模型,以更好地理解某些现象,例如边缘电镀。此外,这些电池还可用于验证基于电化学模型的负极电位虚拟传感器。最后,电池设计释放了进一步实验研究的潜力,例如研究不均匀压力分布或研究外部施加的温度梯度对内部局部半电池电势的影响。

参考文献

Multi-Reference Electrode Lithium-Ion Pouch Cell Design for Spatially Resolved Half-Cell Potential and Impedance Measurements

F. F. Oehler, A. Graule, S. Kücher, T. Roth, A. Adam, J. Li, E. Ronge, R. Mörtel and A. Jossen

DOI: 10.1149/1945-7111/ad048d

https://doi.org/10.1149/1945-7111/ad048d