【摘要】电动汽车高压线束电缆与端子之间的连接品质对高压电气系统的安全可靠运行有着重要影响,目前常用的连接方式主要有压接与焊接两种。文章首先从阐述电动汽车高压线束的主要性能要求入手,然后对超声波焊接工艺、压接工艺的主要特点和工艺参数进行分析,并选用35mm2的线束电缆分别进行超声波焊接试验和压接试验,测试两种连接方式的连接强度、连接电阻和电压降,最后通过试验结果证明超声波焊接工艺确实能够保证高压线束的可靠性。

高压线束是电动汽车高压电气系统的关键零件,线束电缆与端子的连接品质对高压电气系统的安全可靠运行有着重要影响。目前高压线束电缆与端子的连接方式主要有焊接、压接和机械连接3种。超声波焊接能够获得较低的电阻和较高的结合力,较于传统焊接模式具有优势,近年来在汽车行业被广泛运用。因此,电动汽车高压线束超声波焊接工艺的开发就有着重要的意义。

C.Y.Kong等学者对铝合金超声波缝焊和焊接接头相关领域展开了研究,通过剪切试验和剥离试验判断焊接接头结合性能。研究表明,增大焊接压力和振幅能增大焊接接头的强度,减小焊接速度发现弹塑性变形有所增加,接头强度主要与焊接作业时的微区结合点有关。J.Tsujino等使用了一种横向振动和扭转复合的超声波缝焊装置,通过研究试验发现,超声频率为27kHz的时候,焊接压头横向振动幅度大于扭转幅度,其焊接轨迹呈一个椭圆形。杨圣文等推导出铜片-铜管超声波焊接接头区域温度公式,通过测出焊接区域温度,分析了产生温度偏差的原因。

本文通过试验研究分析超声波焊接与压接两种工艺的连接品质,为线束连接方式的选择提供参考依据。

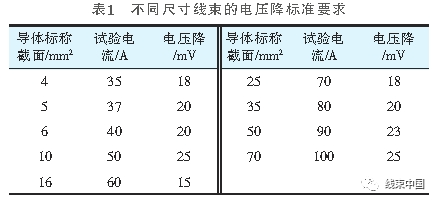

1) 电压降:高压线束在采用压接连接时,导体压接处的电压降应满足表1的要求。

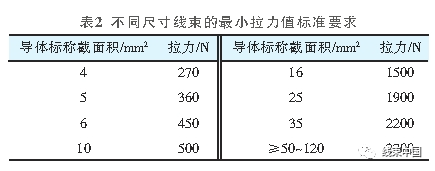

2) 连接强度:端子与线束电缆的连接应牢固,其最小拉力值应符合表2的规定。

常用的高压线束连接方式有两种,分别是压接连接和焊接连接,两种连接方式各有优缺点,详细阐述如下。

2.1 压接连接

压接连接是利用工具或设备通过压力将连接器的接头变形压到导线上,使连接器的端子与导线形成机械连接,让其具有良好的机械和电气性能。目前,汽车线束已知的连接方式有3种,但国外的线束电缆和插件端子基本均采用压接连接,此项工艺技术已经非常成熟稳定,适用于大批量的实际生产。

压接连接的优点:①连接可靠,生产效率高且能适应自动化生产;②连接过程不需要焊料和助焊剂,克服了焊件清洗困难和焊面易氧化的缺点;③同时压接工艺对环境要求低,操作简单,不易造成人为失效。但其缺点也较明显,压接后依旧存在导线非完全接触的情况,并在长期运行过程中出现接触电阻增大的情况,最终导致接头易发热且电能损耗加剧,影响电路安全。

通过对相关文献资料的分析和总结,对压接品质影响较大的工艺参数较多,主要集中到端子结构、压接方式、压接高度和压接长度上。其中,压接高度对压接连接起着至关重要的影响。压接端子的机械性能会随着压接高度的降低而上升,但超过某一临界值后机械性能又会急速下降;压接端子的电性能会随着压接高度的降低先上升而后趋于水平,最后又逐渐降低。因此,需要确定一个恰当的压接高度才能尽可能保证良好的机械性能和电气性能。

2.2 焊接连接

由于传统焊接工艺已经难以满足发展需求,超声波焊接工艺逐步应用于电动汽车高压线束的焊接。超声波焊接工艺的优点有:①焊接范围更为广泛,不仅适用于同种材料,对不同性能异种材料之间的焊接也能很好完成快速成型的效果;②焊接强度更高,使用超声波焊接不需要对焊接试件进行外源加热,因此不会因试件受热而产生残余应力,同时会得到更高的焊接强度,有更好的稳定性和抗疲劳强度;③焊接效率更高,超声波焊接不需要焊条,无需进行冷却操作,可快速完成点焊、连焊等作业,且更加节省电能消耗;④更安全环保,超声波焊接不需要额外添加焊剂,不会污染焊件结构,最大程度保证了焊件的完整性。

超声波焊接也存在缺点:①随着焊接工件的厚度和硬度的增加,焊接难度急剧增大,所需焊接功率更高,间接提升了大功率超声波焊接机的制造难度和制造成本;②经超声波焊接的工件展开面会比较宽,难以在较狭窄的位置安装。

超声波焊接的工艺参数较多,主要包括焊接时长、焊接压力、焊接振幅。根据相关文献研究可知,通常随着焊接参数数值的增加,焊件的力学性能呈现先上升而后降低的趋势。

3.1 焊接与压接试验

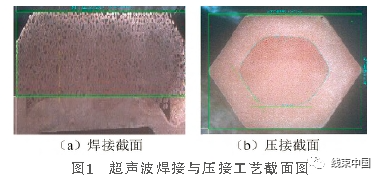

试验设置:选用35mm2铜电缆与铜端子,分别进行5组超声波焊接试验和压接试验。超声波焊接工艺的焊接高度为3.0mm,宽度为13.2mm;压接工艺的压接方式为六边形封闭式端子,压接高度为9.4mm。超声波焊接工艺和压接工艺的截面图如图1所示。

3.2 测量方法

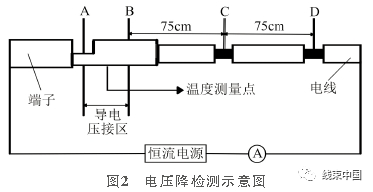

测量方法:根据QC/T 29106—2014《汽车电线束技术条件》中规定的方法进行测试,如图2所示,测试电流80A。

导体压接区电压降按照公式(1) 计算:

UAB=UAC-UCD (1)

式中:UAB———导体压接区电压降;UAC———测量点A、C之间的电压降;UCD———测量点C、D之间的电压降。

3.3 测量结果

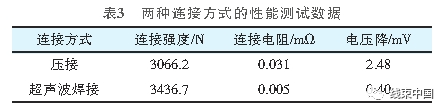

表3为两种连接方式的连接强度、连接电阻和电压降等性能测试数据。测试结果表明,超声波焊接工艺和压接工艺的连接品质均能满足高压线束的标准要求。与压接工艺相比,超声波焊接工艺的连接强度更高,连接电阻和电压降更低,具有更好的连接品质。

高压线束作为电动汽车高压电气系统的关键零件,其线束电缆与端子的连接品质对高压电气系统的安全、可靠运行有着十分重要的影响。本文通过试验研究了电动汽车高压线束两种不同连接方式的连接品质,对比分析了超声波焊接与压接工艺的连接强度、连接电阻和电压降。试验结果表明,与压接工艺相比,超声波焊接工艺的连接强度更高,连接电阻和电压降更低,能够实现更可靠的机械连接和电气连接,有利于降低连接区域的工作温升,从而保证高压线束的可靠性。

请在公众号后台回复 合作

来源:《汽车电器》2023年11期,作者:王敖、聂金泉、王长福、安炯、代龙海,本公众号经授权可以原创形式推送。