AEC是Automotive Electronics Council的缩写,即汽车电子委员会。上个世纪九十年代,克莱斯勒、福特和通用汽车为建立一套通用的零件资质及质量系统标准而设立。

AEC建立了质量控制的标准。AEC的首次发表为1994发布了AEC-Q-100,是一份芯片应力测试的认证规范,由于符合AEC规范的零部件均被上述三家车厂同时采用,促进了零部件制造商交换其产品特性数据的意愿,并推动了汽车零件通用性的实施,使得AEC 标准逐渐成为汽车电子零部件的通用测试规范。

经过10 多年的发展,AEC-Q-100 已经成为汽车电子系统的通用标准。在AEC-Q-100 之后又陆续制定了针对离散组件的AEC-Q-101 和针对被动组件的AEC-Q-200 等规范,以及AEC-Q001/Q002/Q003/Q004 等指导性原则。

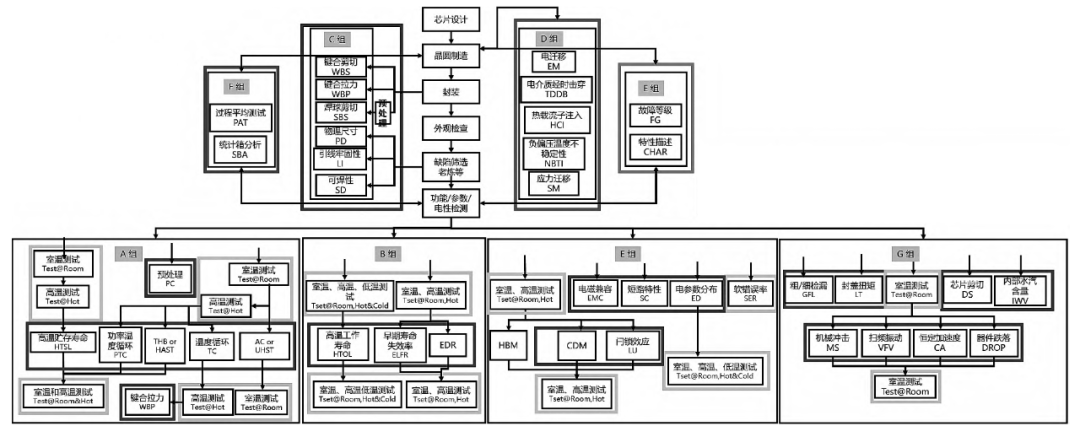

AEC-Q100 H为2014年发布,该规范包含12个附件、7个群组共 41试验项目,覆盖从芯片设计到晶圆制造再到封装等流程依次地进行:

A 组-加速环境应力试验;

B组-加速寿命试验;

C 组-封装完整性试验;

D 组-芯片晶圆可靠性试验;

E 组-电性能验证试验;

F 组-缺陷筛选试验;

那AEC-Q100 H相较于前一版本(2007年5月发布)有哪些变化呢?新增1.2.4节并删除了AEC-Q100-003《机器模型 ESD试验》,删除了 Q100-006《热电效应引起的寄生栅极泄漏电流试验》。新增附录7中AEC -Q100与任务剖面的使用 。该附录旨在提供相关产品在指定应用场景的适应性及特殊要求下的任务剖面信息。采用此方法可以最终明确产品(规格书)范畴与应用(使用条件)范畴之间的可靠性边界。在原文中对任务剖面信息做出了完整的解释,即任务剖面是指与该场景相关的热、电、机械和其他形式的使用条件下的负荷信息,例如:寿命评估服役年限、发动机工作时间和里程数等。并对评估任务剖面的方法做出了具体的解释。在附录7的最后,提供了AEC-Q100应力试验条件和持续程度的基本计算方法。针对不同的负荷类型、使用条件、应力试验和应力条件,采取不同的加速模型和模型参数计算得到试验周期和循环次数。并依据计算结果规定了Q100 的标准规范。在规范的第一部分中,了大量的篇幅来描述通用要求;并在文中使用了强烈推荐这样的词语,这说明通用数据在新版规范中占据了重要地位。通用数据的采用可大大地减少了新器件的验证周期,同时节约了大量的人力、物力投入,建议一套规范的通用数据原则是十分必要且必须的。在附录1中详细地描述了如何通过该指导原则,帮助供需双方使用通用数据加速并简化鉴定检验流程,供需双方可通过此原则来使用通用数据并达成共识的内容。新版标准修改了温度等级和温度相关试验的三温顺序, 且不同等级对应的温度和测试次数不同。在 H 版对温度等级的定义中,删除了 0~70 ℃的等级,并且规定了在器件测试中与温度相关的测试具有先后顺序, 例如:高温工作寿命实验在FT测试定义中的顺序为室温-低温-高温。随着无铅工艺水平的提高和对环保的日益关注,新版标准增加了无铅器件的测试项目。此外在附录 1 中增加了对产品的定义和内容,例如:产品功能、 工作电压范围、 温度范围和频率范围等;修订了流片工艺和封装流程等相关定义和内容。封装完整性试验的接受判据部分均修订成 Cpk>1.67, 相较上一版的 1.33更为严格。另外还在附录中增加了AEC-Q100 应 力 试验 条 件和 持 续 程 度 的基 本计算方法。研制单位和测试机构可以通过选取不同的模型参数和加速模型来制定适合自身产品的测试规范。 https://zhuanlan.zhihu.com/p/54820127-end-