一、什么是 PCB 表面处理?

PCB 表面处理是印刷电路板可焊接区域的裸铜和元件之间的金属间连接。电路板有一个基底铜表面,如果没有保护涂层,基底铜表面很容易被氧化,因此需要表面光洁度。

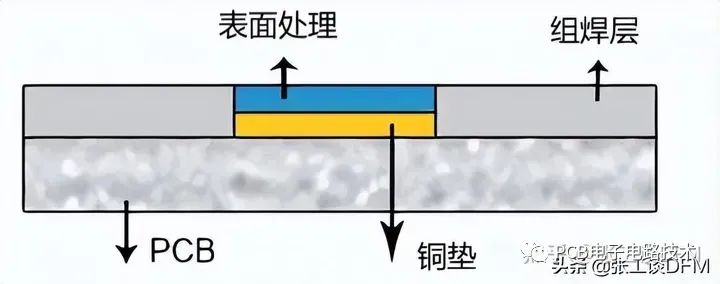

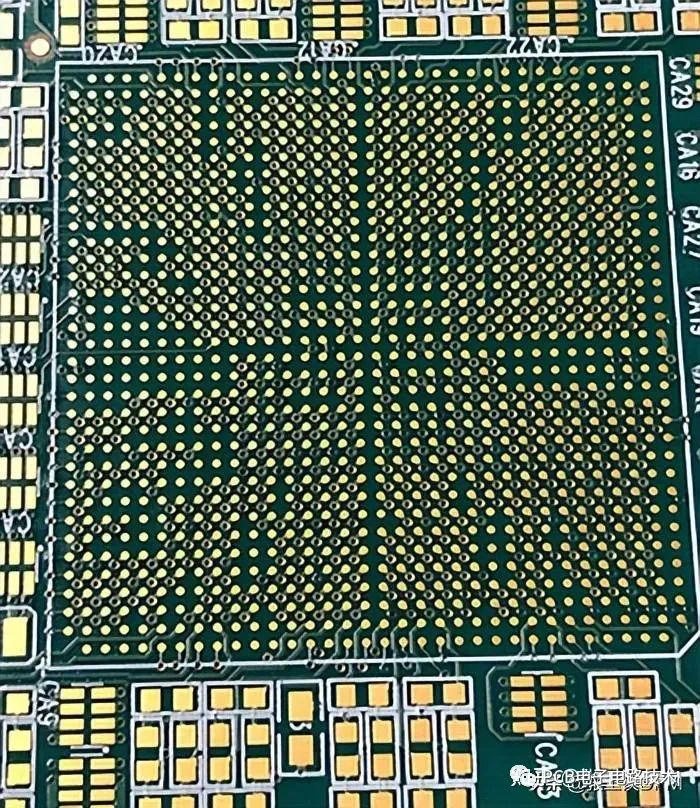

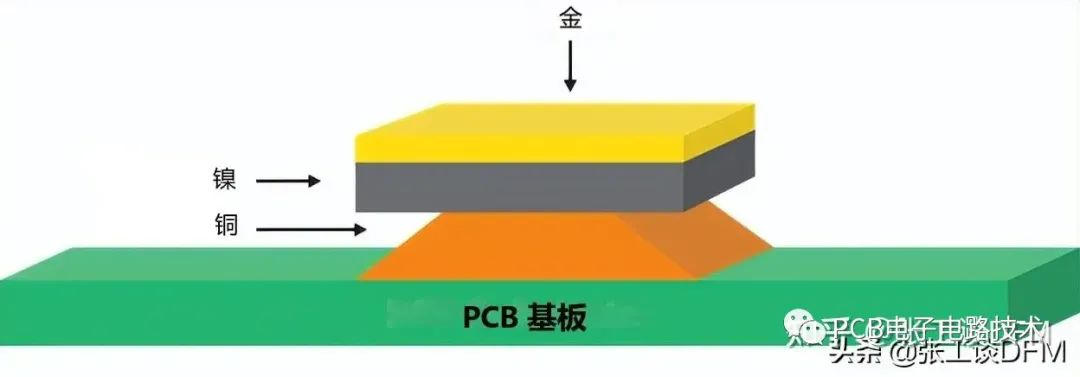

PCB 表面处理是 PCB 制造和组装过程中最重要的步骤,具有两个主要功能,一个是保护裸露的铜电路,另一个是在焊接时提供可焊表面元件到 PCB。如下图所示,表面处理位于 PCB 的最外层,位于铜层之上,起到铜“涂层”的作用。

1、热风焊料整平(HASL)

2、沉锡(浸锡) (ImSn)

3、化学镀镍沉金 (ENIG)

4、有机可焊性防腐剂 (OSP)

5、沉银 (ImAg)

6、化学镀镍 化学镀钯浸金 (ENEPIG)

7、硬金 (电解硬金)

热风焊料整平 (HASL) 是业内最常用的表面处理方法之一。HASL分为两种,一种是含铅锡,一种是不含铅锡。HASL 也是可用的最便宜的 PCB 表面处理类型之一。

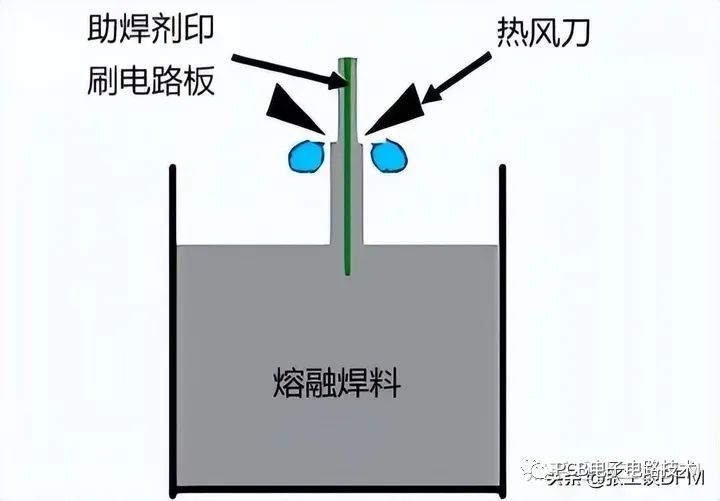

为了形成 HASL 表面光洁度,将电路板浸入熔融焊料(锡/铅)中,然后焊料覆盖板上所有暴露的铜表面。离开熔化的焊料后,高压热空气通过气刀吹过表面,这会使焊料沉积物平整并从电路板表面去除多余的焊料。

在这个过程中,需要掌握以下几个重要参数:焊接温度、风刀风温、风刀压力、浸焊时间、提升速度等。

热风焊料整平 (HASL)现在广泛应用于SMT工艺。主要有 3 个 PCB 热风整平要点:

PCB应浸入熔融焊料中;

在焊料凝固之前,风刀将液态焊料吹走;

风刀可以最大限度地减少铜表面焊料的弯月面并防止焊料桥接。

由于表面粗糙度问题,SMT存在局限性,不能用触摸开关。

如果电路板受到高温,铜会溶解

特别是厚板或薄板,喷锡受限,生产加工不方便。

热风焊料整平 (HASL)的优缺点

热风焊料整平 (HASL)的优点:

货源充足

可返工

出色的保质期

优异的可焊性

便宜/低成本

允许较大的处理窗口

更长的储存时间

PCB完成后,焊盘在焊接前完全被锡覆盖

适用于无铅焊接

成熟的表面处理选择

可进行目视检查和电气测量

热风焊料整平 (HASL)的缺点:

不平整的表面

不适合细间距

含铅 (HASL)

热冲击

焊锡桥接

堵塞或减少的 PTH(镀通孔)

大焊盘和小焊盘之间的厚度/形貌差异

不适合小于 2000 万间距的 SMD 和 BGA

不适合 HDI 产品

不适合线装订;

浸锡 (ImSn) 是一种通过化学置换反应沉积的金属饰面,直接施加在电路板的基础金属(即铜)上。

ISn 保护底层铜在其预期的保质期内不被氧化。由于所有焊料都是锡基的,锡层可以匹配任何类型的焊料。

在锡浸液中加入有机添加剂后,锡层结构呈颗粒状结构,克服了锡须和锡迁移带来的问题,同时还具有良好的热稳定性和可焊性。

浸锡工艺可以形成扁平的铜锡金属间化合物,使浸锡具有良好的可焊性,没有平整度问题和金属间化合物扩散问题。

浸锡的优缺点

浸锡的优点:

浸锡表面处理可实现出色的平整度(适用于 SMT),适用于细间距/BGA/较小的组件

浸锡具有中等成本的无铅表面处理技术

压合合适的光洁度

在多次热偏移后保持良好的可焊性

适用于卧式生产线。

适合精细几何加工,无铅装配。

浸锡的缺点:

对处理敏感。

保质期短,6个月后会出现锡须

对阻焊层具有侵蚀性

不建议与可剥离面膜一起使用

不是接触开关的合适选择。

电气测试需要特殊设置(软探头着陆)

ENIG(化学镀镍浸金)表面处理历来是最好的细间距(平坦)表面和无铅选项。

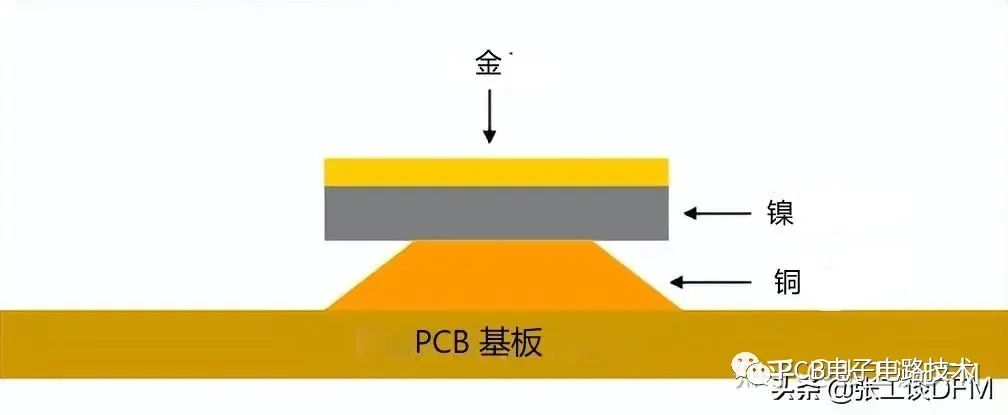

ENIG 是一个两步工艺,在一层薄薄的镍涂层上覆盖一层薄薄的金涂层。镍充当铜的屏障,并且是组件实际焊接到的表面,而金在储存期间保护镍。

Ni 的内层厚度一般为3~6μm,Au 外层的沉积厚度一般为0.05~0.1μm。

Ni 在焊料和铜之间形成阻挡层。

Au 的作用是在储存过程中防止 Ni 氧化,从而延长保质期,但沉金工艺也产生了优异的表面平整度。

ENIG 的处理流程如下: 清洗->蚀刻->催化剂->化学镀镍->沉金->清洗残渣

虽然这种涂层工艺具有较长的保质期并且有利于电镀通孔,但它是一个复杂且昂贵的工艺,不可返工并且已知会导致信号射频电路中的损耗。

化学镀镍沉金 (ENIG)的优缺点

化学镀镍沉金 (ENIG)的优点:

平坦的表面

无铅

适用于 PTH(镀通孔)

保质期长

化学镀镍沉金 (ENIG)的缺点:

昂贵的

不可返工

黑垫/黑镍

来自外星人的伤害

信号损失 (RF)

复杂的过程

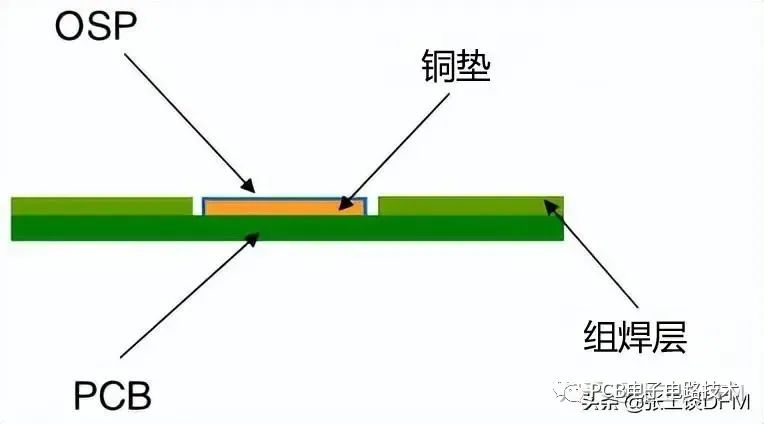

OSP(有机可焊性防腐剂)或抗锈蚀剂通常使用传送带工艺在暴露的铜上涂上一层非常薄的材料保护层,从而保护铜表面免受氧化。

这层膜必须具有抗氧化、抗热震、防潮等特性,以保护铜表面在正常环境下不生锈(氧化或硫化等)。

但在后续的高温焊接中,这层保护膜必须很容易被助焊剂快速去除,使裸露的干净铜面能立即与熔化的焊锡结合,在极短的时间内形成牢固的焊点。

换句话说,OSP 的作用是充当铜和空气之间的屏障。

OSP的一般流程是:脱脂->微蚀->酸洗->纯水清洗->有机涂层->清洗。

OSP 使用一种水基有机化合物,可选择性地与铜结合,并提供有机金属层,在焊接前保护铜。与其他常见的无铅饰面相比,它也非常环保,因为后者的毒性更大或能耗更高。

有机可焊性防腐剂 (OSP)的优缺点

有机可焊性防腐剂 (OSP)的优点:

平坦的表面

简单的工艺,非常光滑的表面,无铅焊接和 SMT

可返工,适用于卧式生产线

成本效益

环保

有机可焊性防腐剂 (OSP)的缺点:

无法测量厚度

不适合 PTH(镀通孔)

保质期短

可能导致 ICT 问题

最终组装时暴露的铜

敏感处理

不能焊接(返工)超过两次

不适用于压接技术和线装订

不方便目测和电测

需要注入氮氧化物的 SMT

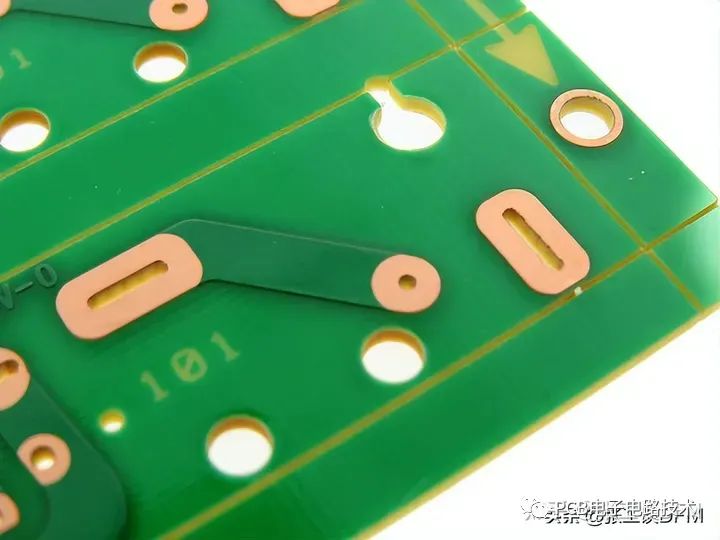

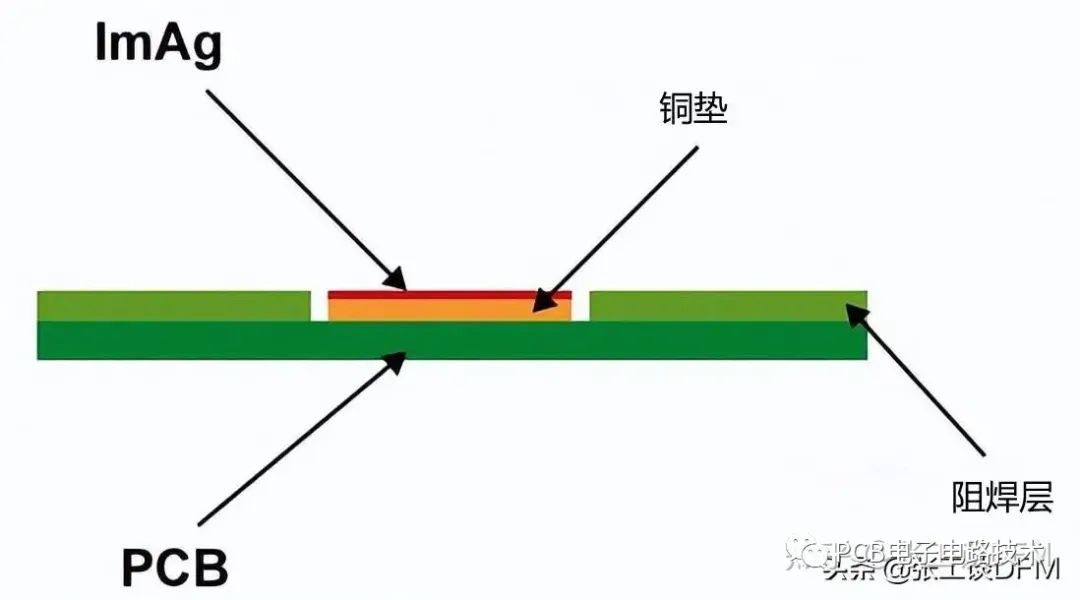

沉银是通过将铜 PCB 浸入银离子槽中而应用的非电解化学表面处理。它是具有 EMI 屏蔽的电路板的理想选择,也用于圆顶触点和引线键合。银的平均表面厚度为 5-18 微英寸。

考虑到 RoHS 和 WEE 等现代环境问题,沉银比 HASL 和 ENIG 更环保。它也很受欢迎,因为它的成本低于 ENIG。

即使经过沉银工艺加工的PCB暴露在高温、潮湿和污染环境中,它仍然可以提供良好的电性能并保持良好的可焊性,即使它会失去光泽。

浸银是一种置换反应,直接给铜镀上一层纯银。

有时,浸银与 OSP 涂层结合使用,以防止银与环境中的硫化物发生反应。

常见应用包括平面要求,其中可能包括:

薄膜开关

EMI 屏蔽

铝线键合

非常精细的痕迹

沉银的优缺点

沉银的优点

可焊性高。

良好的表面平整度。

低成本和无铅(符合 RoHS 标准)。

适用于铝线键合。

沉银的缺点

存储要求高。

容易被污染。

从包装中取出后组装窗口短。

难以进行电气测试。

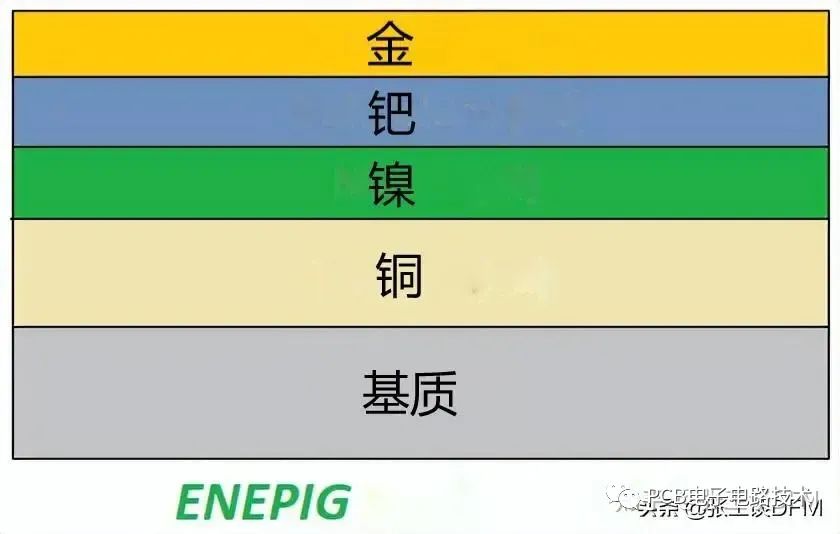

化学浸金镀层材料具有铜-镍-钯-金层结构,可直接引线键合到镀层。最后一层金非常薄,就像 ENIG 中的情况一样。金层很软,就像在 ENIG 中一样,因此过度的机械损伤或深度划痕可能会暴露钯层。

与 ENIG 相比,ENEPIG 在镍和金之间有一层额外的钯层,进一步保护镍层免受腐蚀,防止 ENIG 饰面可能出现的黑垫。

Ni 的沉积厚度约为3~6μm,钯的厚度约为0.1~0.5μm,金的厚度为0.02~0.1μm。

ENEPIG 表面处理由四个金属层组成:

铜

镍

钯

金

ENEPIG 和 ENIG 之间的区别在于添加的钯层。钯有助于保护镍层免受腐蚀,这有助于防止出现“黑垫”。这是 ENEPIG 相对于 ENIG 表面光洁度的显着优势之一。位于钯顶部的沉金层通过保护和保存下方的钯来提供几乎完整的电路板保护。

化学镀镍化学镀钯浸金 (ENEPIG) 表面处理的优缺点

化学镀镍化学镀钯浸金 (ENEPIG) 表面处理的优点:

极其平坦的表面

无铅含量

多循环组装

优秀的焊点

引线键合

无腐蚀风险

12 个月或更长时间的保质期

没有黑垫风险

化学镀镍化学镀钯浸金 (ENEPIG) 表面处理的缺点:

还是有点贵

可重用但有一些限制

处理限制

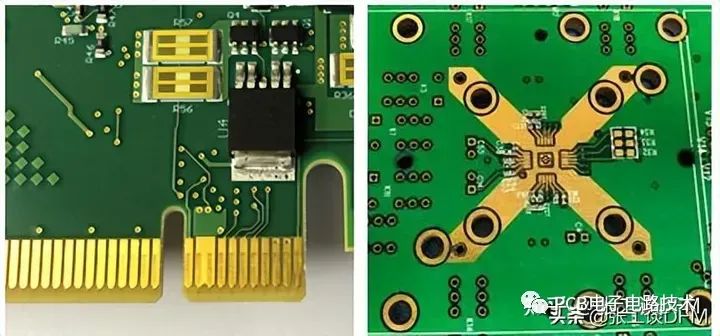

硬金,技术上称为硬电解金,由镀在镍涂层上的一层金组成。镀金的纯度将这种表面处理分为硬金(纯度 99.6%)或软金(纯度 99.9%),通常用于边缘连接器手指等高磨损区域。

硬金与软金的选择取决于你要创建的应用类型。

硬金电镀或电解金电镀在铜表面上的镍层上使用薄金覆盖。该工艺产生了非常耐用的金层,这使得硬镀金在 PCB 行业中非常普遍。尽管金的存在使该过程变得昂贵,但它为焊接提供了完美的表面。

硬金表面处理

硬金是一种金合金,含有钴、镍或铁的络合物。在镀金和铜之间使用低应力镍。硬金不适合引线键合。

建议对使用量大且磨损可能性高的组件和应用使用硬金表面处理,例如:

互连载板

边缘连接器手指

键盘

联系人

硬金表面处理的厚度会因应用而异。当硬金用于军事应用时,最小厚度应为 50 -100 微英寸。

非军事应用需要 25 到 50 微英寸。以下是推荐的最小和最大厚度值:

IPC 最大可焊厚度建议为 17.8 μin

25 μin 金超过 100 μin 镍,适用于 IPC 1 类和 2 类应用

用于 IPC 3 类应用的 100 μin 镍上的 50 μin 金

硬金的优缺点

硬金的优点:

坚硬、耐用的表面

无铅

保质期长

硬金的缺点:

非常贵

额外加工/劳动密集型

抗蚀剂/胶带的使用

需要电镀/母线

划界

其他表面处理的困难

蚀刻底切会导致开裂/剥落

17 μin 以上不可焊接

除手指区域外,饰面并未完全封装走线侧壁

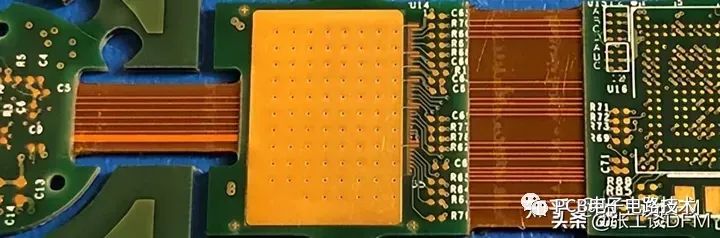

软金表面处理

顾名思义,柔软的金饰面在外层镀金上含有更高的金纯度。软金的纯度为 99.9%。

软金饰面用于主要设计用于需要引线键合、高可焊性和可焊性的应用的电路板。与硬金相比,软金产生更坚固的焊接接头。

一般来说,在所有其他因素相同的情况下,电解镍/金是最昂贵的 PCB 表面处理。但是,某些应用确实需要电解镍/金表面光洁度。

PCB 的表面处理选择是 PCB 制造最重要的步骤,因为它直接影响工艺产量、返工数量、现场故障率、测试能力、废品率和成本。为了确保最终产品的高质量和性能,必须在表面光洁度选择中考虑所有关于装配的重要考虑因素。

如前所述,某些表面处理会导致表面不平整,这可能会影响性能、可焊性和其他因素。如果平整度是一个重要因素,要考虑具有薄而均匀层的表面光洁度。在这种情况下,合适的选项包括 ENIG、ENEPIG 和 OSP。

使用 PCB 时,可焊性始终是一个关键因素。OSP 和 ENEPIG 等特定表面处理已被证明会阻碍可焊性,而诸如 HASL 等其他表面处理则非常适合。

如果你的 PCB 需要金线或铝线键合,可能仅限于 ENIG 和 ENEPIG。

如前所述,某些表面处理(如 OSP)会使PCB 在处理时变得脆弱,而其他表面处理则提高了耐用性。在考虑存储和处理要求时应事先考虑,只有当可以满足无风险存储和处理要求时,才应使用使 PCB 变得脆弱的表面处理。

PCB 要焊接和返工多少次?许多表面处理都是返工的理想选择。然而,诸如浸锡之类的其他方法并不适合返工。

在确定要使用的表面光洁度时,RoHS 合规性至关重要。通常,所有使用铅的表面处理都不适合 RoHS 合规性,应避免使用。

根据上面对每种表面光洁度的介绍,一些属性是作为选择标准的最重要的元素。下表显示了每种表面光洁度具有和不具有的属性。

根据 PCB 产品的具体要求和特性,你可以按照此表选择完美的表面光洁度选项。

总而言之,对于表面光洁度选择的类型,必须选择最佳类型,才能完成众多功能。每种类型的表面处理都有其自身的优点和缺点。有一些工程技巧可以解决由表面光洁度的缺点引起的问题。例如,对于OSP润湿力较低的缺点,有一些解决方案,例如改变板可焊性电镀或波峰焊合金,增加顶面预热等。关键是必须考虑所有可能的因素以获得理想的性能。

以上就是关于 PCB 表面处理及 PCB 表面处理的工艺要求简单的介绍,希望能够对大家有用,欢迎大家多多指教。

#推荐阅读# 点击蓝色字体即可跳转

单片机按键如何进行硬件消抖?

这元器件切开后,也太惊呆了吧!

如何避免电源设计中的电感饱和

好文分享--LDO基础知识详解(二)

大厂毕业!找不到工作,要降薪去小厂吗?

长按识别二维码关注我

后台回复“加群”,管理员拉你加入同行技术交流群。

点个在看 让我知道你喜欢今天的内容

让我知道你喜欢今天的内容