之前提过台积电的GigaFab工厂,叹为观止的自动化流水线控制,AMHS自动传输系统,50公里长的轨道,连接着机台和机台,区域和区域间的物料搬运,超过5000个的交叉路口,2000台以上的晶圆传输盒子穿梭运输,每天超过60万车次的运输量……要实现忙碌而精确的现代化流水线,就需要派工运筹这个环节,让系统决定什么时候将晶圆送到机台,以及下一站,送往哪一个机台。只有经过合理的规划,才能够让整条产线协同工作,让设备效率最大化。

但晶圆制造流程,复杂度是超出想象的,是非线性的,而是往复式的,晶圆要经过几百道重复工序,才能最终完成芯片制造。一般来说,派工运筹的复杂性,随着工艺流程的复杂性增加,呈指数增长。如果说一条普通产线,工序线性化、流程化,派工相对来说很简单,但Fab厂的工序,就要复杂的多了。

台积电派工运筹的复杂性,大概是10的390次方,而对比一下人工智能顶级案例,Alphago,每盘棋有10的124次方的下法,对比之下就可以看出,晶圆厂单单派工环节,工序复杂度有多惊人。

对晶圆厂的派工,进行智能化规划,需要用到AI、大数据、云计算等技术支撑,任何一个环节出现低效的瓶颈,整个系统就会产生拥堵效应,最终目的就是为了实现生产效率最大化,毕竟晶圆厂买了那么贵的光刻机,必须物尽其用,时间就是金钱。

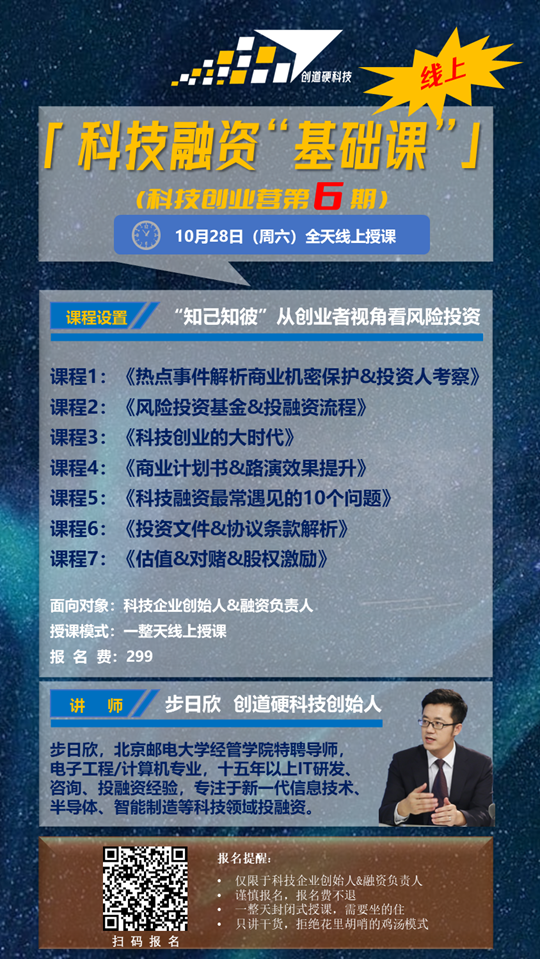

作者简介:步日欣

创道硬科技创始人,北京邮电大学经管学院特聘导师、中国生产力促进中心协会专家、天津市集成电路行业协会顾问、浙商证券研究院专家。电子工程本科、计算机硕士学位,具有证券从业资格、基金从业资格,先后就职于亚信咨询、中科院赛新资本、东旭金控集团等,拥有IT研发、咨询、投融资十五年以上经验,关注投资领域为半导体、智能制造、新能源等。

感谢阅读到最后

少侠留步

点个在看吧