据悉,特斯拉已在一体化压铸上取得技术突破,通过这项突破,特斯拉可以将电动汽车的几近所有复杂车身底部零件压铸成一个整体。可以在18~24个月内,从头开始开发一款汽车。

今天,和小编一起来看看为何一体化压铸如此火热?被各大车企纷纷跟进。这项技术背后又带动了哪些产业链呢?

01

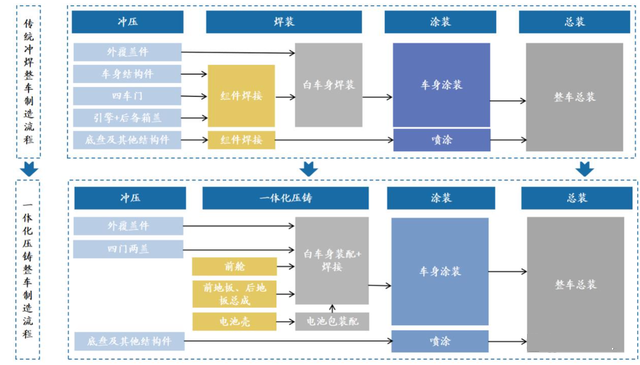

一体化压铸取代传统冲焊过程

与传统汽车制造相比,汽车一体化压铸在制造成本、生产效率、人力成本、材料回收等多方面具备优势,有望颠覆传统汽车制造工艺。对比传统汽车制造工艺的冲压、焊装、涂装及总装四个环节,一体化压铸将冲压及焊接环节进行合并,简化了车身的制造过程。

02

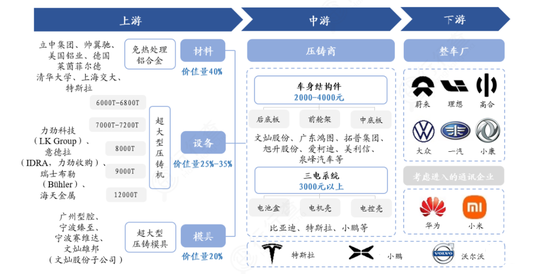

一体化压铸是新工艺技术,链条上的大型压铸装备、免热材料、压铸零部件工艺模具、整车诉求与验证等都有全新的要求和探索,上下游的合作研发也变得更加重要。

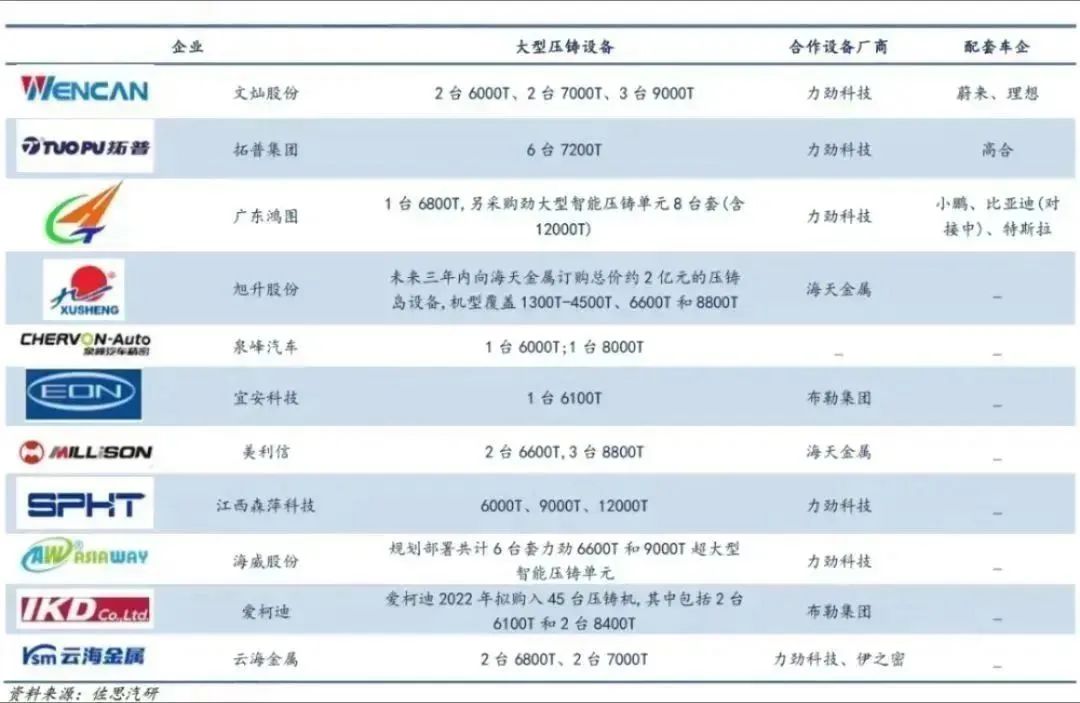

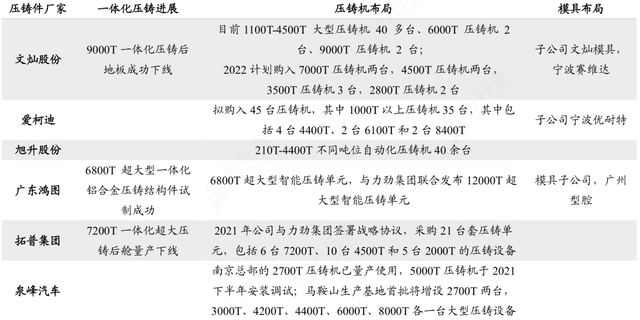

其中,一体化压铸产业链上游包括压铸机、免热处理铝、镁合金材料以及模具。上游材料、设备和模具供应商需布局免热处理铝合金材料、超大型压铸机(6000T以上)和对应的超大型一体化模具。

中游为铝合金压铸厂,需与上游供应商积极合作,配备一体化压铸生产线的工艺,并积累充足的经验,不断改进与完善,以提高压铸件良率。

下游为整车厂,随着Tier0.5合作模式的推广,将会有越来越多的整车厂兼具中游与下游地位,打通一体化压铸产业链,分享更多行业红利。

材料、设备、模具和工艺这四大技术壁垒将层层突破,共同助推一体化压铸发展。

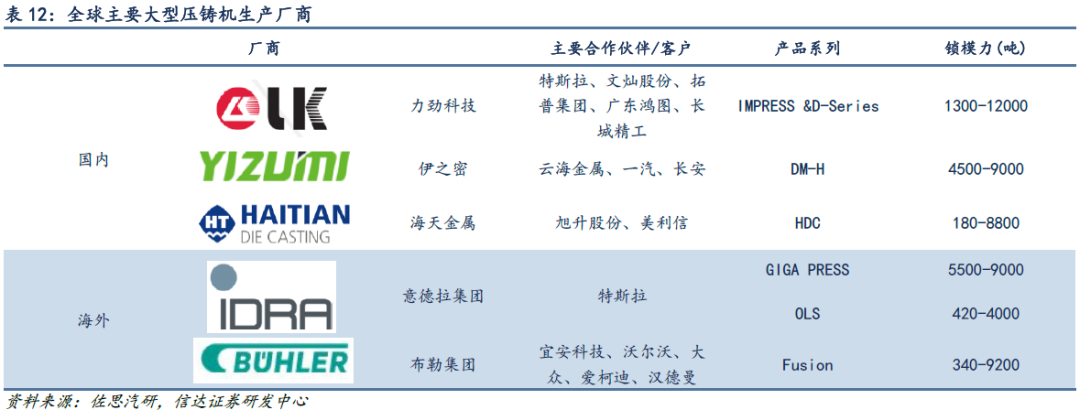

上游:压铸机

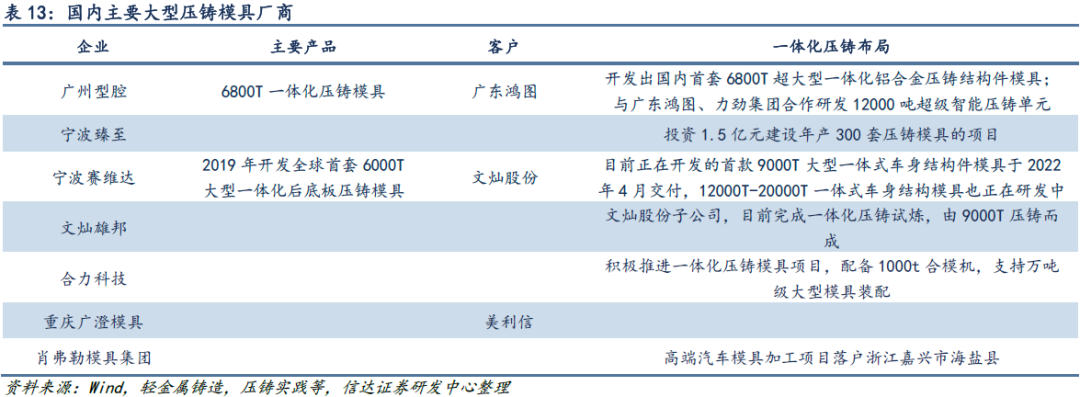

模具是一体化压铸的核心工具,壁垒较高。模具是为强迫金属或非金属成型的工具,可以分为成型部分、浇注系统、模架部分、排溢系统、温控系统等部分,是工业生产中必不可少的工艺装备,模具生产得到的零部件具有高效率、高一致性、低耗能耗材、精度/复杂度较高的特点。模具制作的难点在于模具设计和原材料的选取,大型一体化压铸要求模具高精密度,这提高了模具制作的难度。一般压铸厂商不具备大型压铸模具的设计能力,通过外部采购来满足需求,目前我国的大型压铸模具厂商主要有广州型腔、宁波臻至、宁波赛维达、文灿雄邦、合力科技和重庆广澄模具,此外德国著名模具公司肖弗勒模具集团也于浙江建厂。

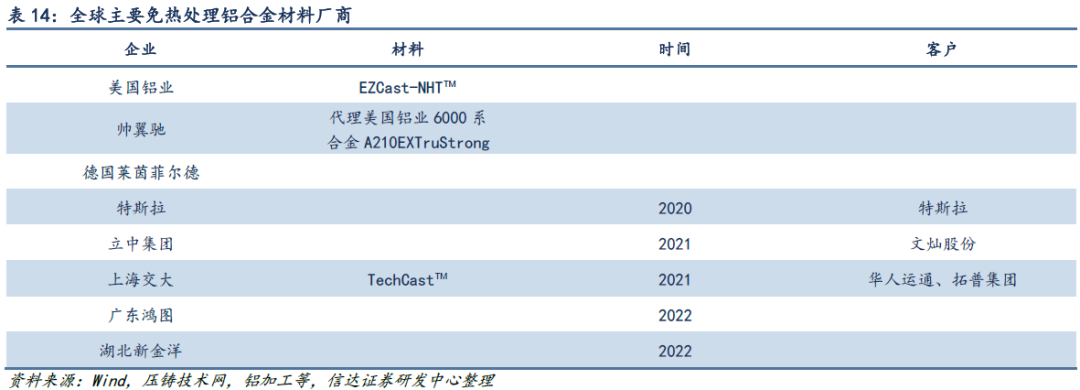

免热处理合金材料能够提高一体化压铸的良品率,从而降低成本。铝合金的热处理分为铸锭均匀化退火、回复再结晶退火、固溶(淬火)热处理、时效和形变热处理,传统铝合金需要通过热处理提高铝合金的强度、塑性、韧性、耐蚀性、疲劳性等综合性能。一体化压铸的大型铝合金部件对精度要求较高,热处理过程易引起汽车零部件尺寸变形及表面缺陷,虽然通过矫正工艺可以改善一定的尺寸精度,但会降低良品率,导致成本急剧上升,因此免热处理铝合金材料是大型一体化压铸结构件的关键。国外免热处理铝合金材料厂商主要有美国铝业、德国莱茵菲尔德和特斯拉,国内厂商正在积极研发,目前立中集团、上海交大、广东鸿图、湖北新金洋已研制成功。

一体化压铸有两种业务模式,一种是自研模式:主机厂直接采购压铸机、材料和模具等物料,自建工厂生产压铸件;另一种为采购模式:主机厂直接向压铸厂商采购压铸件,由压铸厂商采购相关的物料,生产压铸件后交付给主机厂。

当前自研模式的代表企业特斯拉已经开始与压铸厂商接触,长期来看,由于主机厂自建厂房与产线成本较高,并且汽车销量可能会成为产能利用率的压制因素,因此采购模式有望成为长期主流。

特斯拉、蔚来、小鹏、理想、高合、沃尔沃和长城等车企已布局汽车一体化压铸领域。

精益数字化管理与实践实训班报名

10月19-20日·深圳

长按下方二维码

即可快速在线报名

↓