最具多样性的汽车模块

年华共,混同江水,流去几时回!

国庆小长假转眼已近尾声,期间借同窗新婚,欢聚盐城,阔别已久的氛围令人分外不舍。感慨年华的同时,看得出大家都格外地珍惜这来之不易的相聚机会,把酒言欢中仿佛回到了那时的自在惬意!

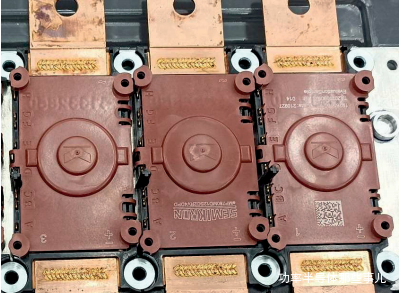

今天我们来聊一聊赛米控丹佛市的汽车模块--eMPack,可以说是目前市场上出现及应用较为神秘的一款汽车模块了,展会每每能够看到,一些技术搁在现在也都耳熟能详,但我们今天还是基于去年赛米控的一篇相关论文来聊一聊这款汽车模块。

eMPack@2023PCIM

刚结束的PCIM上,赛米控丹佛斯展出的车规模块,

赛米控丹佛斯展台一角

可以看到eMPack,DCM系列(DCM1000/DCM1000X/DCM500),所谓强强联合也不无道理。

功率密度、可靠性和成本一直是汽车应用的主要驱动因素,由于电池成本较高,需要增加续航里程,效率就显得格外重要,大型电动汽车的发展将基于直流电压800V的碳化硅MOSFET逆变器。而基于碳化硅的eMPack便应运而生。

超高峰值电流、快速切换瞬态、高可靠性和便捷组装,以及为了满足和母线电容连接后的低杂散电感,增加了创新的连接技术,如芯片烧结,主功率端子的激光焊接等。

可以容纳多达10个碳化硅芯片的并联,模块总杂散电感约为2.5nH。模块内部到DBC基板以及模块外部到母线的所有高功率连接都采用激光焊接,可提供高达900A有效值的输出电流。

基于赛米控丹佛斯 Peter Beckedahl,"SiC automotive power module with laser welded, ultra low inductive terminals and up to 900Arms phase current",我们分以下三部分来聊一聊eMPack这款车规模块。

模块结构、激光焊接端子、芯片布局。

模块结构

功率模块结构需要考虑的两个方面,模块内部和模块对外部分。

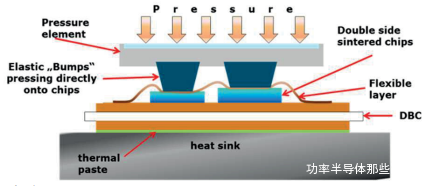

内部结构基于双面烧结,以DBC基板作为底部连接,以两层柔性印刷电路板作为芯片顶层连接。通过在顶层芯片表面的柔性电路板可以创建一个具有重叠和绝对对称的功率回路,包括多达10个碳化硅芯片(1.4mΩ/1200V,1mΩ/750V)并联的超低杂散电感,该模块内部的换向回路杂散电感小于1nH。

对外部分的接口,需要较高的机械鲁棒性,大的载流能力以及低的寄生参数,如寄生电阻和电感。从模块到直流母线的低杂散电感需要叠层,正负电位之间间距必须尽可能小。此外简便的自上而下的高批量生产和坚固的连接是汽车较为恶劣的环境所需要的,汽车行业的一个要求是尽可能地降低螺杆连接,而激光焊接端子提供了较小的接触电阻和可靠的连接,以及较便捷的安装流程。

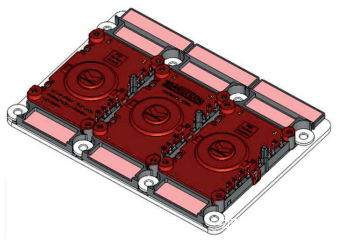

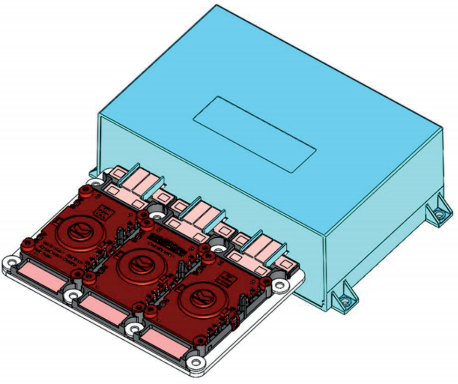

经过几次技术迭代,有了我们现在看到的eMPack,

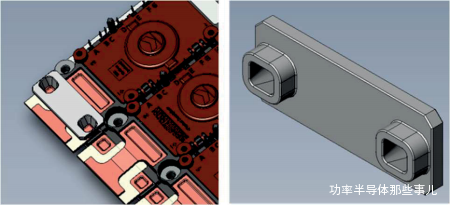

三相全桥模块,直流端子由两个铜排组成,由塑料外壳隔离,电气间隙和爬电距离满足汽车要求的LV123和IEC60664-1,足以满足最大直流电压为1000V。

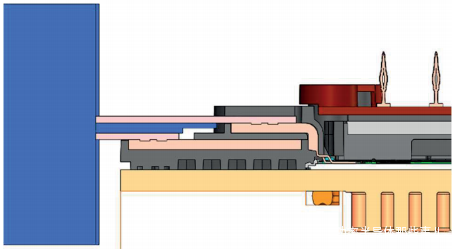

下图是与直流薄膜电容连接的示意图,

薄膜电容端子与模块叠层端子相匹配,通过激光焊接进行连接。下面的负母线端子比上面的正母线端子宽是为了允许通过一个组装步骤进行焊接。省去了螺丝的连接给其他地方留出了更多的使用空间。

连接的横截面示意图,组件上的杂散电感主要与电容器和模块上的隔离层厚度有关。模块的重叠对整体换向电感的贡献约为2nH,通过使用更薄的隔离层或者完全集成的结构完全消除电容和模块的连接,可以进一步提高整体性能。

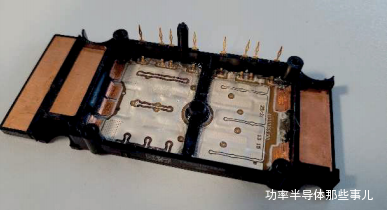

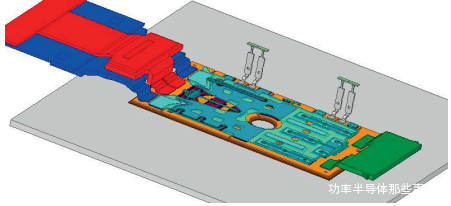

模块内部结构示意图,

首先,芯片和柔性薄膜被烧结到基板上,外壳组装后,功率端子和辅助端子被激光焊接到DBC上。整个模块内部没有焊料和绑定线,而是由DPD(Direct Pressed Die Technology)技术直接完成。

由一个中心螺钉,一个压力板和在每个芯片位置上的多个弹性凸起组成。由于模块已经自带平板散热器,所以可以搭配其他多样式的散热器。

激光焊接连接

铜端子的激光焊接已经是电芯制造的领先连接技术,两个界面只需要紧紧地放置在一起,激光束直接作用在上面形成焊接点,该过程非常快,材料热冲击较低,组装时间快。与传统的螺丝连接相比,激光焊接的主要优点是:

快速工艺时间;

低接触电阻;

不需要进行母排表面处理;

最小的垂直空间;

低成本;

另外一个好处,没有了螺杆,直流母线不需要在螺丝周围有额外的爬电距离。

任何工艺都包含了许多影响因素,不断地优化工艺,材料和设计参数,才能得到适合的焊接工艺。

在焊接过程中,希望接触之间没有间隙,需要一个固定夹将母排压到模块上,装配卡盘应封闭焊接区域,以使熔融过程中的残留物能够被吸收。

装配卡盘建议使用具有高光束杂散反射和良好导热性的材料。

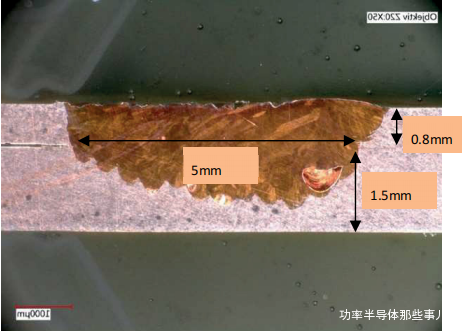

上母排的厚度必须与下母排的相同或者更小,这将保证有一个良好的工艺窗口,并且避免被激光束完全穿透下母排。1mm的上和1.5mm的组合是尝试较好的起点。

对于几毫米的焊缝,激光缓解工艺只需要约100ms,为了限制热冲击,通过采用短焊缝,从一个端子跳到另一个端子,使接头冷却。该顺序应在与前一个焊缝之间的短距离内重复多次。

我们可以看到,每个端子上都有多个平行的焊缝,这种结构导致了比长直焊缝更高的机械强度。

下图是5mm焊缝的截面示意图,

上面为0.8mm的铜母排,下面为1.5mm。可见,材料在接头中完全熔化,确保了超低的接触电阻(主要取决于材料的特性)。这种长5mm,宽1mm焊接接头的接触电阻小于4uΩ,即使在500A时,也只会产生1W的额外损失。并且多个短焊接接头并联,我们可以忽略其接触电阻。

非常对称的内部布局

由于采用了两层柔性薄膜,模块内部布局可以说是十分对称,杂散电感很低。下图是模块的CAD模型,

下面显示了半桥中,每个开关的平均换向电感LC,栅极电感LG和栅极耦合电感LCG,以及并联MOSFET之间的偏差(最大减最小)。

可见,换向回路和栅极回路的之间的耦合电感LCG非常低且较为均匀,这些值对于并联MOSFET之间的动态均流影响较为显著。

小结

可以看到,eMPack也是一款集很多“高科技”于一身的汽车模块,性能很是优异,但就目前国内而言,只有极少客户在尝试中,并没有像前面提到的那三款很常见。就像我们开头说的,汽车是功率密度、可靠性和成本等各种因素结合的应用,没有最好只有最合适。

但未来肯定会有越来越多的发展,不仅是撤柜模块,相信电动汽车也一样。

国庆假期也快结束了,希望大家节后的工作会更加顺风顺水顺心顺意!希望今天的内容,大家能够喜欢!

Power semiconductors

关注微信号,让我们由浅入深慢慢丰富功率半导体那些事儿!