9月27日,据上海证券报报道称,“接近特斯拉的相关人士透露,特斯拉正加速创新,将一体化压铸技术升级到2.0版本,将电动汽车几乎所有复杂车身底板零部件压铸成一个整体。”

上海证券报虽未给出具体细节,但本月9月14日曾有路透社也报道称,特斯拉利用3D打印、工业砂、特殊合金,正在新的一体化压铸设计验证平台上取得技术突破——1个大型框架(将前部和后部与电池安置的中间底盘部分结合在一起),可以用在特斯拉2.5万美元(15万元人民币)车型上,预计最早将于本月决定是否将该这个框架整体压铸成型。

该创新将使其能够将电动汽车的几乎所有复杂车身底部压铸成一个整体,而不是传统汽车中的约400个零件,特斯拉之前未报道过的新设计和制造技术,也意味着该公司可以在18至24个月内从头开始开发一款汽车,而目前大多数竞争对手可能需要三到四年的时间。

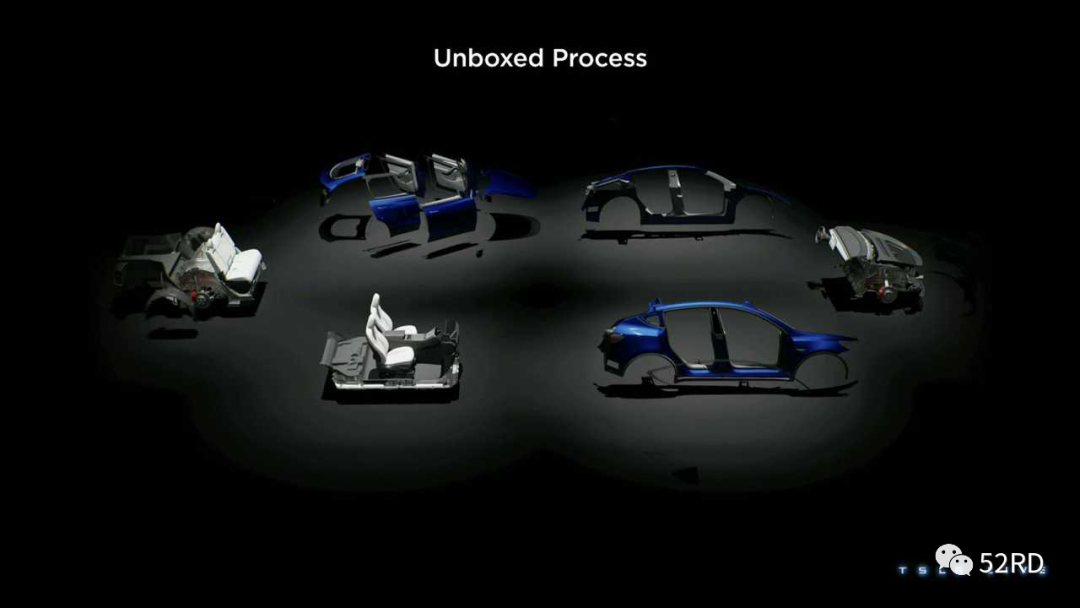

这些技术也是马斯克今年3月公布的“拆箱”(unboxed process)制造战略的核心,这是他计划在未来十年生产数千万辆更便宜的电动汽车并仍然盈利的关键。

特斯拉遇到的问题以及解决问题的创新突破在于,1、如何设计和测试用于大规模生产的巨型模具,2、铸件如何将带有内部肋的空心副车架结合起来,以减轻重量并提高耐撞性。特斯拉则利用3D打印、工业砂、特殊合金解决了以上两个问题。

问题1上,存在“千兆铸造困境”:制造模具来制造1.5平方米或更大的零件可以提高效率,但成本昂贵,并带来无数风险,如大型金属测试模具设计过程中的机加工调整一次可能会花费10万美元(完全重做模具可能会花费150万美元),可能需要六次甚至更多的调整才能实现完美的模具。

为此,特斯拉则求助于使用3D打印机用工业砂制作测试模具的公司,使用数字设计文件,称为粘合剂喷射机的打印机将液体粘合剂沉积到薄薄的沙层上,并逐渐逐层构建可以压铸熔融合金的模具,可以使砂型铸造的设计验证过程的成本(即使有多个版本)也是最低的——仅为金属原型的3%,几个小时内重新打印出一个新原型,设计验证周期仅需两到三个月,而金属模具原型则需要六个月到一年。

问题2上,特斯拉计划将由粘合剂喷射机打印的实心砂芯放置在整个模具内,零件铸造完成后,将沙子去除以留下空隙,但用于生产铸件的铝合金在砂模和金属模中表现不同,通常无法满足特斯拉的耐撞性和其他属性标准。

为此,铸造专家通过配制特殊合金、微调熔融合金冷却过程以及生产后热处理克服了这一问题。

值得一提的是,报道还指出,特斯拉正在开发的小型汽车——一辆供个人使用,另一辆为机器人出租车——前后没有大的“悬垂”(没有引擎盖或后行李箱)。

有意思的是,这还存在一个“掷硬币”的两难问题,为了快速冲出如此大型的车身部件,特斯拉需要新的更大的压铸机,其锁模力达到或超过1.6万吨,价格更高并且可能需要更大的厂房,高锁模力压铸机可以提高生产率,但使用高锁模力无法容纳制造空心副框架所需的3D打印砂芯,不过,特斯拉可以通过使用不同类型的压力机来解决这些障碍,将熔融合金缓慢注入,还往往会生产出更高质量的铸件,但这个过程需要更长的时间。

END.

往期推荐

*免责声明:本文由作者原创,52RD转载是为分享该信息或观点,不能代表对观点的支持,如果有任何异议,欢迎联系我们。