本文节选自牛津大学Peter G. Bruce团队在NatureMaterials期刊20190729在线发表的文章。文章仅用于对相关学科作品的介绍和评论,以及课堂教学和科学研究,不得作为任何商业用途。如有版权问题,请随时与我们联系。原文链接置于文末。

文章亮点:

(1)三电极体系测试固体电解质极限电流密度

(2)压力对极限电流密度的影响

(3)提出了沉积剥离锂时界面的新模型

简介:

理论上,相较于传统液态锂离子电池,使用陶瓷电解质和金属锂负极的固态电池是能够提供更高的安全性和能量密度的。然而,即便陶瓷的真密度高达99%,锂枝晶穿刺所导致的电池失效也时有发生,例如Li7La3Zr2O12(0.6 mA cm-2的极限电流密度)。此外,当金属锂剥离时,电解质-锂界面会形成微孔,而这会导致接触变差。我们认为传统两电极Li/SE/Li对称电池很难将沉积与剥离行为分开讲清楚。

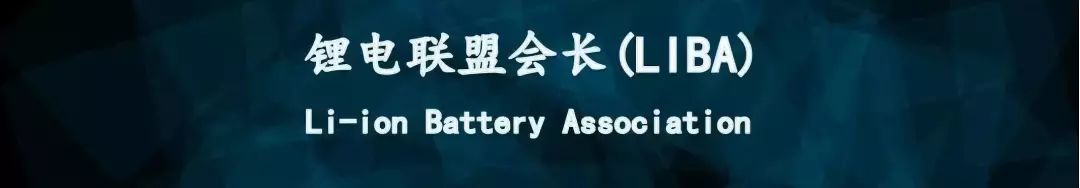

因此,本文使用三电极电池来分开研究Li6PS5Cl/Li界面上的Li剥离和沉积。首先需要肯定的是Li6PS5Cl对金属锂是动力学稳定的,如下图1所示。

图1. Li/Li6PS5Cl/Li界面阻抗变化。(a) 在-1℃时的EIS阻抗谱,插图是拟合电路。(b) 界面阻抗随时间的变化。

我们认为,当剥离电流密度超过在界面处补充Li的速率时,在界面处的Li金属会形成微孔。在后续的沉积过程中,小孔无法完全恢复,循环造成现象的累积,这就导致界面接触愈差和局部电流密度的不断增加。进而,即便总电流密度不大,局部也会在沉积时产生枝晶。我们发现,增加压力会增加极限电流密度的阈值,低于该阈值时枝晶便不会形成了,而锂金属的creep(n. 蠕动)是界面处锂补充的初步机制。虽然剥离锂时电压极化大,但高压力下锂金属的creep会填补微孔,这导致后续的沉积电压极化变小。因此,可以定义Criticalcurrent density(CCD)作为评价锂枝晶产生时的电流密度阈值。我们测得,给Li6PS5Cl/Li平压3MPa,它的CCD是0.2 mA cm-2,;平压7MPa,它的CCD是1 mA cm-2。

实验方法:

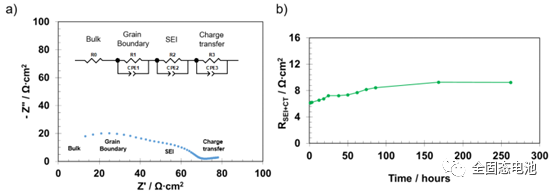

(1) 合成LPSC。按照产物1g的量按化学计量比将Li2S,P2S5,LiCl(西格玛)混合球磨,φ10氧化锆球,球料比50:1,球磨机Fritsch PULVERISETTE 7 premium line Planetary Micro Mill。球磨时间14h,600rpm。将所得粉体用1t压成φ5mm圆片。将该片置于内层涂有石墨的石英管中,真空封管。600度烧15min后取出砸碎研磨,重新压片再封管300度烧15min得到烧结体。

图2. LPSC的XRD

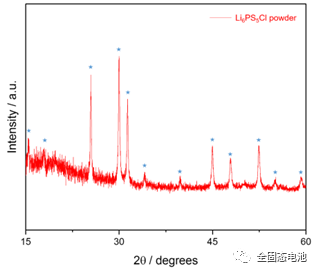

(2) 两电极Li/LPSC/Li组装,不赘述。三电极Li/LPSC/Li组装,在两电极旁边放置一个φ0.5mm的Li箔。WE工作电极,RE参比电极,CE对电极。

图3. 三电极对称电池示意图

结果讨论:

(1)3MPa下的三电极电池循环过程

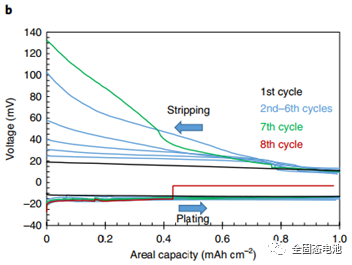

图4. (b) 3MPa-1mA cm-2下的电池极化电压。

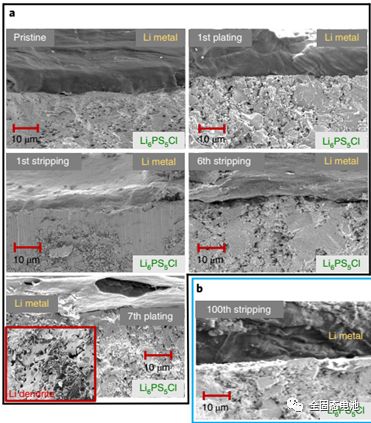

图5. Li/LPSC截面SEM。(a) 3MPa-1mA cm-2。(b) 7MPa-1mA cm-2。

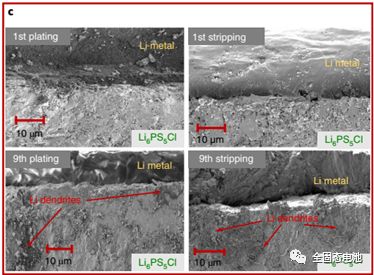

在不同压力下以1mAh cm-2(5μm Li)或2mAh cm-2的电流密度对三电极电池进行了测试。3MPa压力下的电池工作电极电位随电荷的变化如图4b所示。它显示剥离和沉积之间极化的明显不对称性,这是双电极电池所研究无法确定的。第一次沉积发生在12mV的恒定极化下。随后的剥离开始于相同的电位,但随着电荷的通过量增大,电位随之增大而增加,在剥离结束时达到19mV。随着循环次数的增加,剥离极化增加,在第七次剥离结束时达到130 mV的值(图4b)。与此形成鲜明对比的是,沉积时的极化仍然很小,平均为13 mV。该电池在第八个循环时短路。为了进一步解释严重的极化不对称性,包括剥离时的大极化,我们将电池横切并进行了扫描电子显微镜(SEM)研究,结果如图5a所示。

(1.1)剥离过程

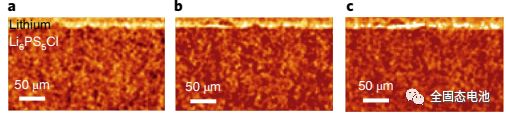

图6. Li/LPSC界面处的原位X射线断层扫描 (a-c) 第一次、第三次、第六次剥离后的界面

如图5a所示,在初始状态(pristine)首次沉积锂之后(1st plating)的界面是紧密和稳定接触的,界面处应该有一些小空隙。与此形成鲜明对比的是,在第六次剥离之后(6th),界面处出现了明显的空隙。变小的接触面积导致局部电流密度的增大,与剥离时大的极化可以对应。从原位X射线断层扫描可以看出,随着循次数的增多,界面处低X射线信号的区域变大(图6中的白色),佐证了上述结论。

当剥离电流密度过大时,锂的扩散和creep无法赶上其迁移走的速度,即J(Li扩散+蠕动)

(1.2)沉积过程

关于沉积过程,考虑到几次循环后剥离结束时的高极化现象,沉积极化为何是较低的?第七次沉积结束时的SEM图像显示(图4a),在前一次,即第六次剥离结束时,界面处的许多空隙不复存在,并且Li金属和固体电解质之间的接触面积已经恢复到接近在第一个循环中观察到的。这种好的的电极/电解质接触与较低的沉积极化现象可以对应,并且可以发现任何一次的沉积极化都接近第一次沉积时的值。虽然在沉积结束时填充了许多空隙,但我们认为这并不能完美解释在每个循环的过程中沉积时极化是如何降低的。

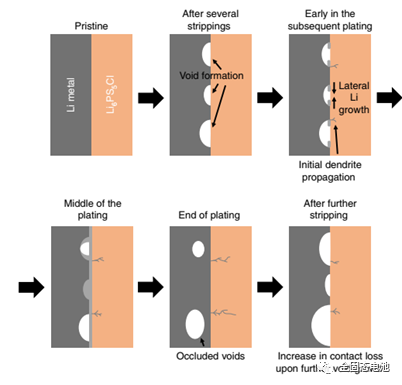

图7. Li/LPSC界面处的沉积剥离过程示意图

在界面处的Li沉积需要同时具备Li+和电子。沉积开始于Li金属和固体电解质界面,这里Li金属也可以不受阻碍地生长。结果就是,Li沉积将在Li金属/固体电解质/空隙的三重点处开始,然后沿着空隙的自由表面生长,如图7中右上图所示。这种锂膜的生长方式可以减少部分空隙,但是也会使得部分锂内部的空隙不再与电子电导的电极上的锂接触从而被Li金属膜遮挡。这样,仅需要一点点沉积就可以来覆盖具有薄Li金属层的固体电解质,使得接触区域与原始界面非常相似(图7左下角图)。我们想出来的这个模型预测,在沉积的早期阶段,随着锂膜的横向生长会覆盖固体电解质表面,这样极化将迅速下降。该模型与图4b中明显的实验行为一致,解释了在沉积的早期阶段观察到的极化快速下降和此后的低极化维持,因为对应于5μm的Li层的填充但没有完全填充所有的孔洞。未填充的那些被隔离并被迫离开界面(图7正中下图)。在第七次沉积结束时的SEM图像中可以看到这种闭塞的空隙(图5a)。这样我们现在就可以理解为什么沉积的后期和剥离的初始阶段都表现出低极化。前者是由于在固体电解质表面上生长的Li膜导致的紧密Li/SE接触。后者的产生是因为剥离开始时Li/SE接触与前一次沉积结束时相同。只有当除去与固体电解质接触的Li层时,被封闭的空隙才会再次暴露于固体电解质表面,从而减小接触面积并恢复到高极化。

(1.3)循环带来的影响

因为正如我们所看到的和解释的,并非在剥离时所形成的所有空隙都可以在随后的沉积过程上被填充好,从而剥离极化随着循环次数而增加。如上所述,残留的空隙会被封闭住,并且在下一次剥离时重新暴露在与固体电解质的界面处。随着剥离的进行,也会形成更多的空隙,并且已经存在的空隙尺寸增大(图7)。换句话说,空隙随循环次数累积,这与随着循环次数增加而增加的剥离极化相一致。在沉积时,由于Li/SE接触不良,局部沉积电流密度很高,就会导致枝晶形成(图7)。

(2)7MPa下的三电极电池循环过程

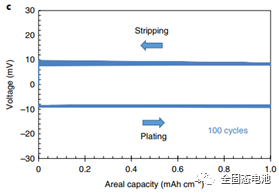

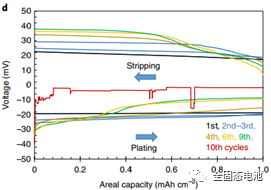

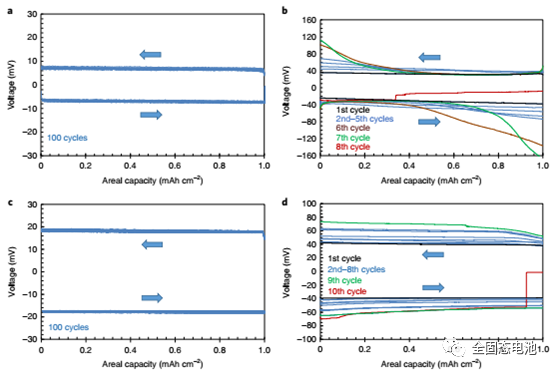

图8. (c) 7MPa-1mA cm-2下的电池极化电压。(d) 7MPa-2mAcm-2下的电池极化电压。

为了研究压力的影响,我们将三电极电池上的压力从3MPa增加到7MPa。沉积和剥离的结果显示在图8c中。3MPa和7MPa之间的差异是惊人的:在较高压力下进行沉积和剥离,随着电荷通过和循环次数的增加,极化几乎没有变化。即使在100次循环后,Li在整个固体电解质表面上的良好接触也得以保持,SEM图像(图5b)显示没有出现有缝隙产生的迹象。不过,将电流密度从1.0增加到2.0 mA cm-2,同时保持7MPa的较高压力,界面行为发生了改变(图8d)。可以看出,刚开始时循环数据大致类似于3MPa和1.0mA cm-2的电流密度。

图9. Li/LPSC截面SEM。(c) 7MPa-2mAcm-2。

在第一次剥离时观察到极化的适度上升,与界面处的一些空隙形成一致,如图9c中的SEM图像所示。剥离极化在前几个循环中增加,而沉积极化很快恢复到接近第一个沉积时的极化值。然而,在这些初始循环之后,沉积极化降低到低于第一次沉积的沉积极化,并且在随后的循环中剥离的开始表现出低于第一次剥离的极化(6次以后)。在第九次沉积结束时检查SEM图像显示出Li枝晶已经明显地渗透到固体电解质中了(图9c)。我们认为,多次循环数后极化的减少,正是由于枝晶穿透之前,枝晶增加了Li/SE界面面积(编者按:也可能是减小了电极间的距离),而该行为最终的最终会导致电池短路。诸如在本文中,在图9c的条件下,这个现象就发生在了第10个循环之后。

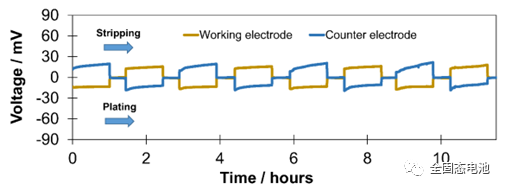

(3)工作电极和对电极在循环过程中的电压变化

图10. 3MPa-1mAh cm-2下工作电极和对电极的电压变化。

我们对三电极电池进行循环的同时,记录了工作电极和反电极的电压,证实工作电极和对电极的总体行为是相似的(图10)。在前半个循环,当Li镀在工作电极上时,对电极的极化由于剥离了锂而上升,此后,对电极在循环时表现出比工作电极稍大的极化,这与更大的空隙形成一致。两个电极都有极化因此两个电极都会形成枝晶。然而,在对称电池中在工作电极或对电极上谁先形成枝晶不打紧,因为在全电池中仅存在一个金属阳极。重要的是,高于临界电流密度的剥离导致空隙的积累,导致最终形成枝晶和电池失效。

(4)两个关键电流:一是沉积,一是剥离

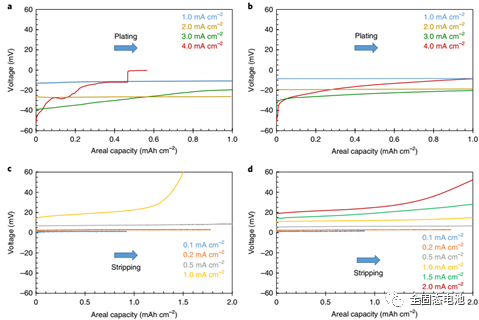

图11. 三电极电池在不同电流密度沉积剥离锂时的极化电压。(a) 3 MPa下沉积 (b) 7 MPa下沉积 (c) 3 MPa下剥离 (d) 7 MPa下剥离

上述结果的说明,临界剥离电流(critical current for stripping, CCS)和临界沉积电流(critical current for plating, CCP)都会在枝晶形成中起重要作用。剥离电流高于CCS,Li的剥离速度比在Li/SE界面处补充的速度快,导致空隙形成。如果电池在高于CCS的电流密度下操作,则在循环时Li和固体电解质之间的接触损失将增加,导致相同总电流密度的局部电流密度增加。如果CCP高于CCS(本文的情况就是这种情况,并且通常可能都是这种情况),那么尽管总电流密度低于枝晶形成的临界电流,但枝晶、短路和电池失效是不可避免的,即便你组装的电池在失败前可能有很多次循环。当然,如果CCS>CCP,那么前者在触发枝晶形成方面将没有任何作用。

为了进一步研究临界电流的作用,图11构建了三电极电池,并在不断增加的电流密度下单独地进行沉积和剥离(现象不再赘述)。应注意,3MPa和7MPa的压力都高于了Li的屈服强度0.81MPa。尽管如此,还是形成了空洞。空隙的产生是由剥离电流驱动的动态过程,而Li变形/蠕变预期相对慢,这会有利于空隙形成。此外,有研究已经表明空隙可以持续高于屈服强度,压力使球形空隙变形为椭圆形空隙而不使其完全塌陷。

图12. 两电极电池在不同电流密度沉和压力下积剥离锂时的极化电压。(a) 3 MPa-0.2 mAcm-2 (b) 3 MPa-1 mA cm-2 (c) 7 MPa-1 mA cm-2 (d) 7 MPa-2mA cm-2

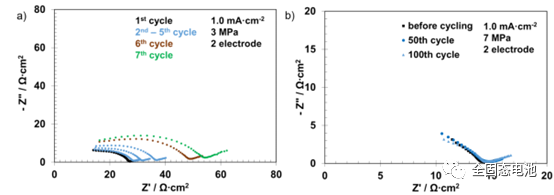

在上述结果的基础上,我们又构建了双电极电池Li/SE/Li,并在低于和高于CCS阈值1.0mAcm-2(3MPa)和2.0mA cm-2(7MPa)下循环(图12)。在0.2mA cm -2的电流密度下,3MPa的电池表现出连续循环,极化变化很小。相反,在1.0mA cm-2时,电池极化然后短路。在7MPa下,1.0mA cm-2的电流密度不会导致任何可观察到的极化,而2.0mA cm-2足以产生枝晶和电池失效。我们分别收集了在1.0mA cm-2和3和7MPa下循环的双电极电池的阻抗数据(图13)。

图13. 两电极电池在不同电流密度沉和压力下积剥离锂时的交流阻抗

根据图13中的数据,在3MPa下电池的阻抗增加,这证明了极化增加,但是对于7MPa的电池,阻抗没有增加,其中极化在循环时是恒定的。用CCS的后果是很难预测电池什么时候失效。如果总电流密度仅略高于CCS,则电池可能需要许多次循环后才能发生故障,并且在循环期间极化可能只有轻微的变化,尽管它最终会失败。因此,我们建议使用图11cd中所显示的单次剥离实验,它是在不同压力下量化CCS的更为可行的方法,因为它成功地预测了临界电流密度:高于该电流密度,什么压力也无法阻挡空隙形成和枝晶渗透。

(6)极限电流或电压

我们认为,当Li+离开Li和界面处的固体电解质之间的接触区域的通量超过Li到界面的通量时,即高于界面处的临界局部电流密度时,将形成空隙。空隙形成的总电流密度将与界面处的临界电流密度相同,条件是界面处没有阻挡层导致的阻力。界面处的电流密度与过电位(极化电压)密切相关,后者可用作枝晶形成的标准。

如果要在全固态电池中避免枝晶形成,则将电池需要在临界剥离电流密度(CCS)以下循环。因为在临界剥离电流密度以上剥离Li+时,在Li金属/SE界面处将开始形成空隙,空隙在循环时累积,从而Li/SE接触面积相应减小,导致后面再沉积时局部电流密度增加,达到下次电沉积形成枝晶的值,最终导致短路和电池失效。这个过程可能需要多个循环,但只要总电流密度大于CCS,则电池失效是不可避免的。而在循环期间施加于电池的外部压力是控制CCS的关键因素。在较高电流密度下循环需要较高的压力以抑制空隙的形成,并因此最终抑制树枝状晶体的形成。

全文总结:

本文的这些结果表明,在实际电池中,不仅沉积电流密度对于提高全固态电池的循环是重要的,剥离电流也很重要。其他可能的因素,如Li金属和固体电解质的表面化学,微观结构,粘附性和机械性能,可能也需要进行研究,因为它也会影响剥离时的临界电流密度。

文献原文

Kasemchainan J, Zekoll S, Spencer D J, et al. Critical stripping current leads to dendrite formation on plating in lithium anode solid electrolyte cells[J]. Nature materials, 2019.

文献原文链接

https://ora.ox.ac.uk/objects/uuid:c4a7133d-d0bf-4d49-9b51-cbbc2c37f41d

下一篇文章内容也利用CCD技术分析电化学性能。