通讯作者:Kun Kelvin Fu - 特拉华大学

传统的二维平面电极难以兼顾电池的能量和功率密度的挑战。随着电极厚度的增加,二维结构中的离子传输随之大幅度减慢。开展电极结构研究,以实现能量与功率的解耦是当前重要的研究方向之一。其中,3D电极架构,例如叉指式电极架构,杆电极以及3D网络等,通过增加材料负载来提供高功率和能量密度。3D打印则具有创造复杂几何结构的独特能力。然而,在3D打印电极的制造过程中,通常需要额外的步骤,例如溶剂蒸发、冷冻干燥、和退火以增强导电性和电化学活性。然而,这些后处理过程可能会无意中导致形状变化,从而导致结构不稳定。尽管人们已经通过中添加填料(例如二氧化硅和纳米线)来努力提高机械稳定性,但3D打印电极的机械性能仍然普遍低于2D电极。

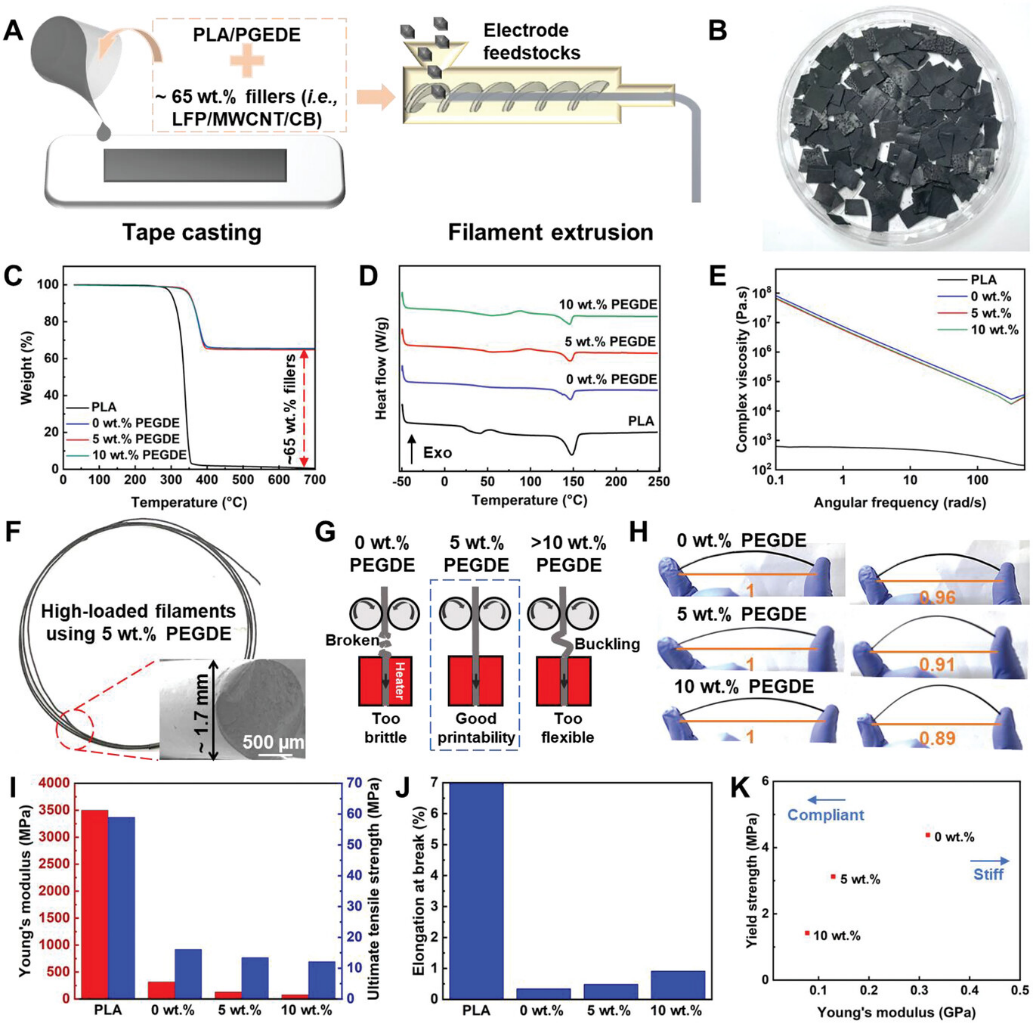

熔融沉积建模(FDM)的策略是通过将熔融热塑性长丝通过喷嘴挤出并逐层沉积来生产实用的 3D 电极,已变得越来越流行。 FDM可以提供设计灵活性和可扩展性,使其适合大规模生产。在此过程中,电极丝是通过将石墨、LTO和LFP等活性材料以及导电添加剂与聚乳酸 (PLA)、丙烯腈丁二烯苯乙烯 (ABS) 和聚碳酸酯 (PC) 等热塑性塑料混合而成。然后成型为长丝。尽管使用FDM的印刷电池表现出设计灵活性,但由于活性和导电材料含量低或热塑性塑料的存在,其电化学性能受到限制,影响了电解质的可及性和导电性。对于3D打印电极材料,我们不仅需要开发可打印的电极原料,还需要探索新的制造路线,以获得具有改进的电化学性能和机械性能的结构电极。特别是在3D电极的情况下,强大的机械性能对于实现高性能电池至关重要,因为锂离子反应过程中会发生显着的体积变化,导致结构内产生高应力并降低长期循环稳定性。

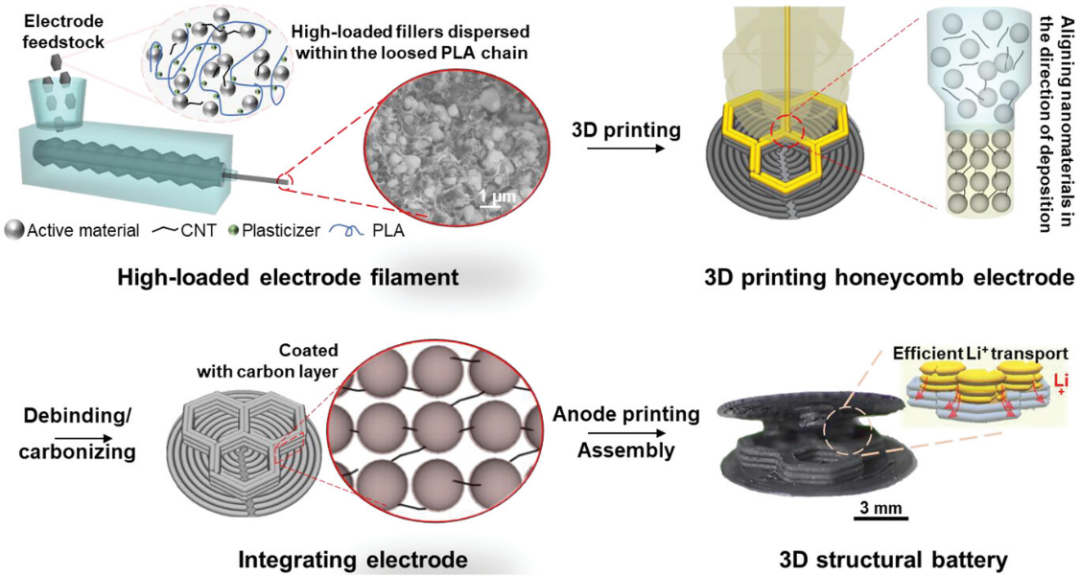

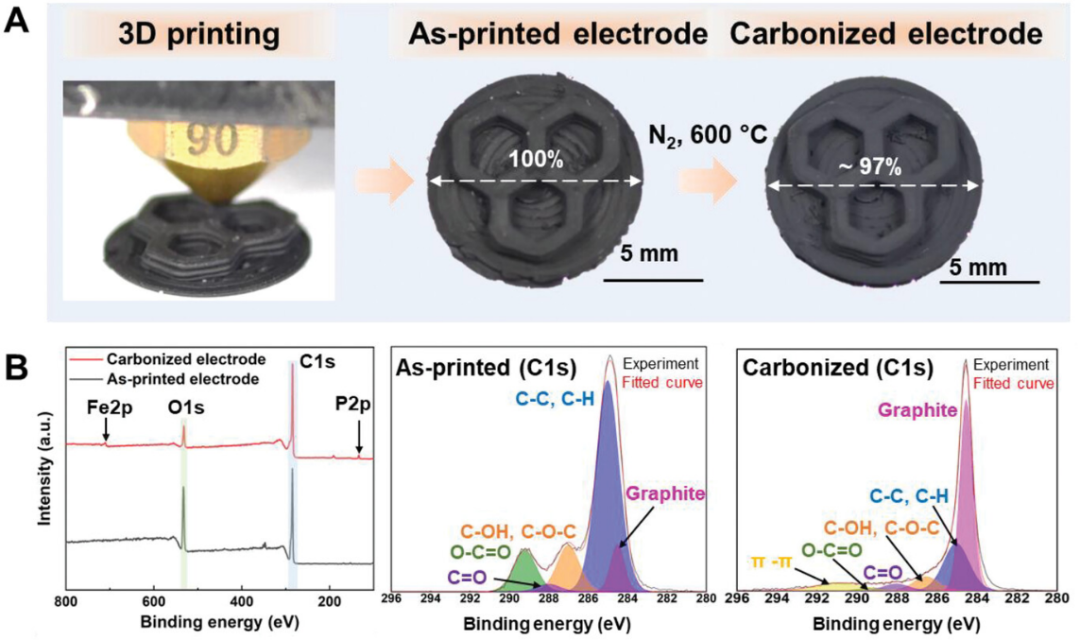

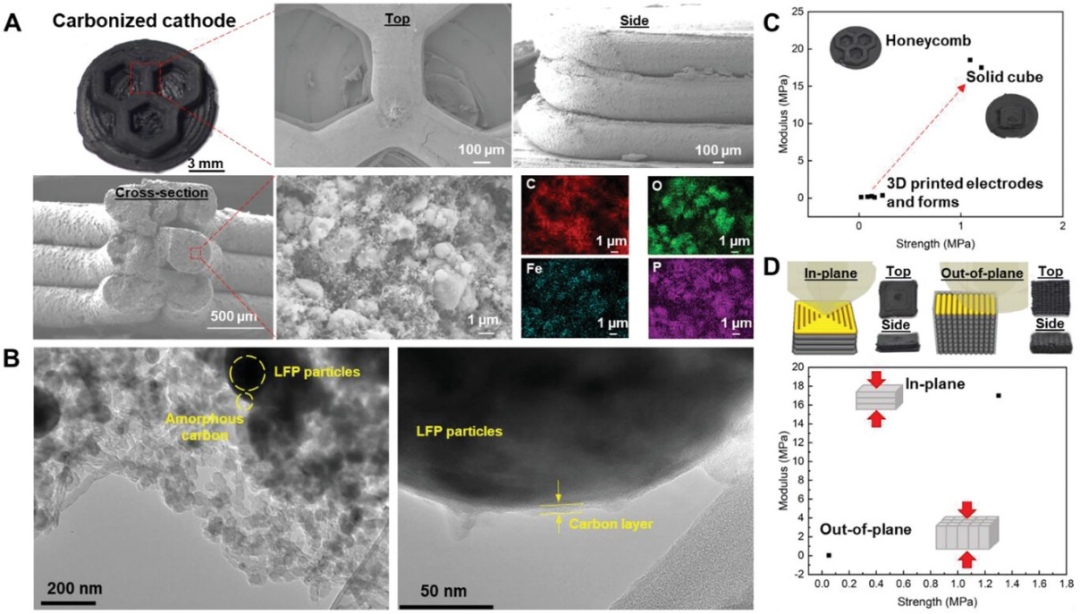

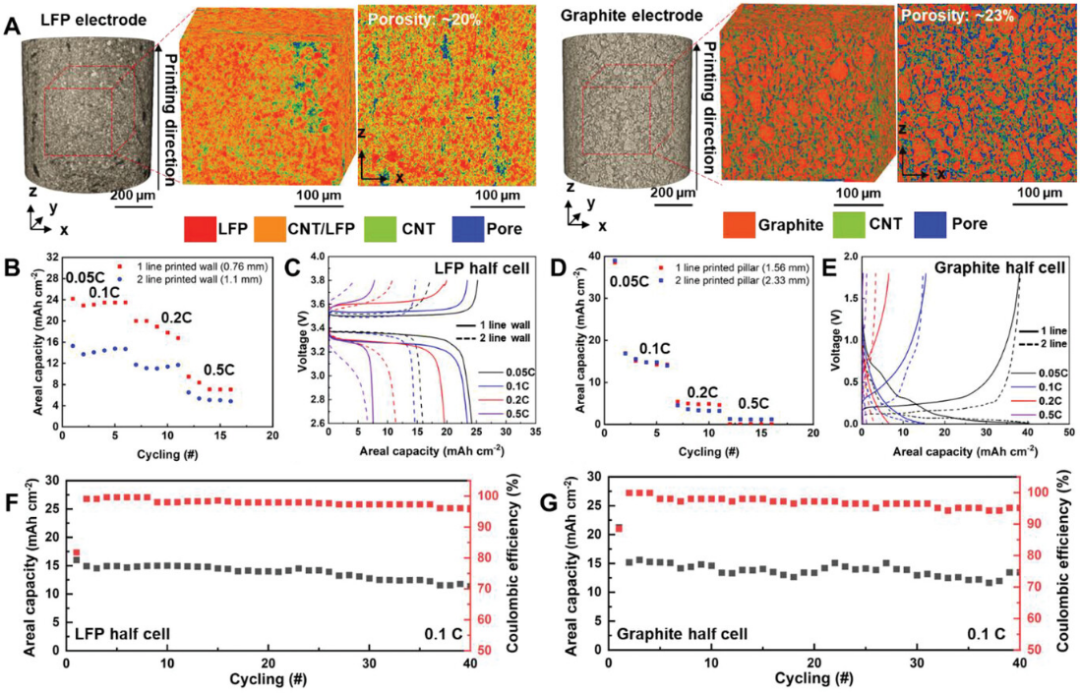

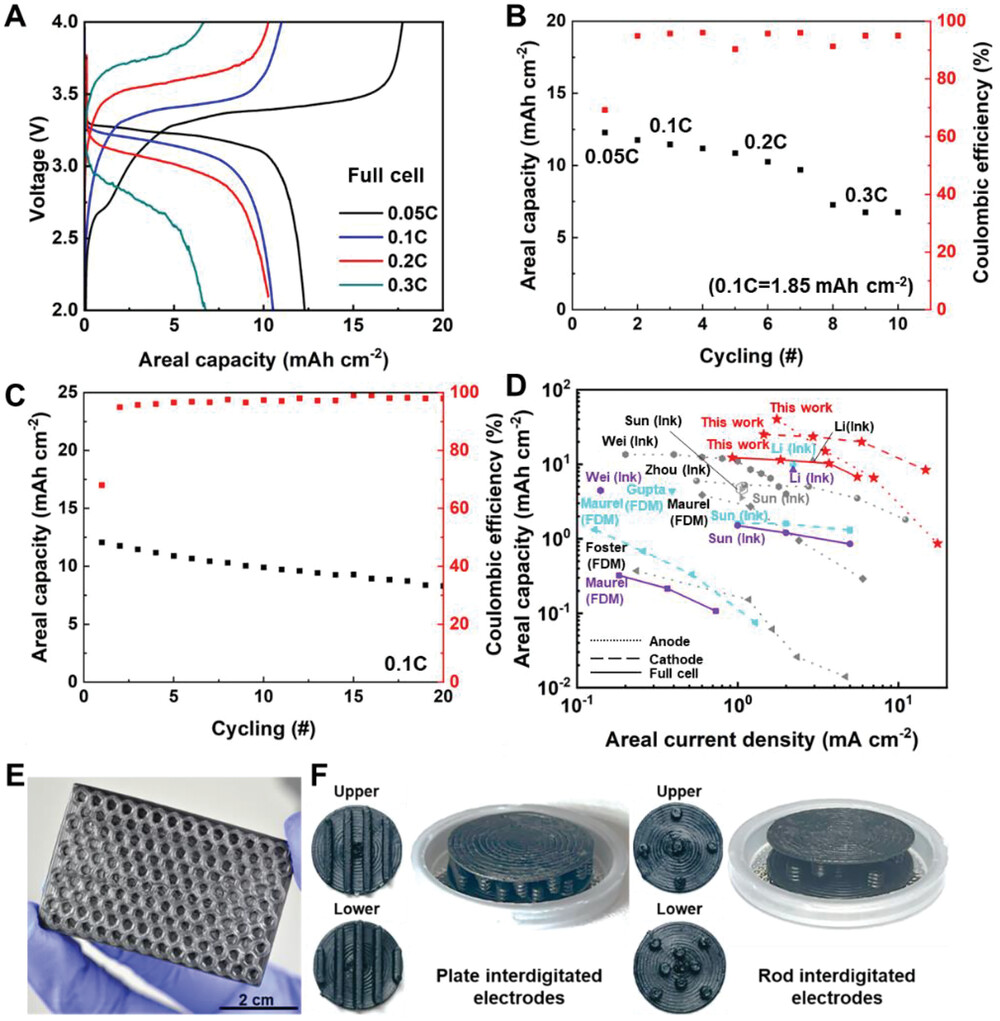

在此,作者开发了一种含有约 65 wt.% 填料的高负载电极丝,通过结合增塑剂来创建结构电极,结合 3D 打印和后处理技术来增强电化学性能和改善机械性能。电极的叉指式设计(即蜂窝状阴极和柱状阳极)是通过3D打印实现的,而脱脂/碳化增强了电极内电解质的可及性,有助于提高面积容量。此外,这种采用高负载灯丝的创新方法可以制造结构电池(12.28 mAh/cm2的面容量),有效防止脱脂/碳化过程中的尺寸变化,例如收缩和翘曲,从而创建机械坚固的电极。碳化过程中形成的碳层在将各组分与排列各向异性纳米材料协同集成方面发挥着至关重要的作用,进一步提高了电极的整体结构稳定性。研究结果表明了有希望的3D打印电池在实际应用中的潜力,同时展示3D 打印技术提供的可扩展性和设计灵活性。

图1. 使用高负载细丝的 3D 打印结构电极的示意图。

图2. 电极丝制造和打印的表征。

图3. 结构电极的3D打印和后处理以及电极组分的表征

图4. 碳化后正极的形态和压缩机械性能表征。

图5. 结构电极的半电池的电化学性能测试

图6. 结构电极的全电池的电化学性能测试

https://doi.org/10.1016/j.joule.2023.07.022

码上阅读原文