铝合金具有典型的优质材料属性,不仅密度低、重量轻,而且具有更高的比强度与可塑性,这就使得铝合金逐步成为航空航天、轨道交通、建筑工业、石油工业等诸多制造业中的重要金属材料。而随着我国汽车制造行业的发展,无论是安全性能还是低碳环保特性,铝合金都成为重要可靠的构件材料,对于提升汽车整体强度有着重要的实用价值。因此,铝合金焊接技术在汽车制造行业中成为基础工艺之一,本文即以此为研究对象介入研讨,分析汽车铝合金车身的焊接工艺与方法。

1.汽车车身铝合金焊接中存在的问题

随着汽车行业对能源与环保问题的影响愈发严重,汽车轻量化成为汽车制造业发展的必然趋势,轻量化生产不仅可以节约能源与降低排放,而且还能改善汽车性能,提高汽车服务质量。铝合金作为汽车轻量化生产的核心材料,表现出多种应用优势。但是在实际应用过程中,其焊接技术存在着以下问题:

①在汽车车身的焊接过程中,由于铝合金自身材料的性质因素影响,焊接接头处更容易出现软化现象,而这是降低车身强度的关键因素,严重影响了焊接结构的基本承载能力,进而造成不安全因素,甚至无法达到安全标准。

②铝合金材料表面容易生成一层难以熔化的氧化膜,因此在铝合金车身焊接时,会由于氧化膜的阻碍因素难以将母材熔化与熔合。与此同时,氧化膜还有更高的比重,在焊接过程中难以浮出表面,这也导致更容易生成夹渣,或者出现未熔合、未焊透等现象,对于焊接设备的功率要求也更高。

③在焊接过程中,铝合金材质也更容易出现气孔,从而降低了焊接质量。尤其对于镁铝合金来说,接头处的气孔会造成较大的焊接缺陷。

④对于汽车车身而言,铝合金材质在焊接过程中还会更容易出现裂纹。在实际焊接的过程中,由于铝合金的类型、性质以及使用的焊接工艺影响,车身焊接接头处容易出现不同类型的裂纹,而由于裂纹形状、分布特征具有更高的复杂性,无法实施有效的补救措施。

⑤一般汽车车身多使用的铝合金具有更高的热膨胀系数,因此在焊接过程中也更容易发生变形情况,其主要在于焊接过程中,接头部位容易出现不均匀的加热现象,而焊接缝隙温度过高,冷却过程中就会产生不同的收缩力与内应力,进而导致焊接结构发生一定程度的变形问题。

2.汽车制造中的铝合金焊接技术

基于上述对铝合金车身焊接情况的问题探讨,本文提出三种可靠有效的焊接技术工艺。

2.1 铝合金激光焊接技术

相比较常规焊接工艺,激光焊接技术具有速度快、热应变小、焊缝窄、搭接缝少的典型优势,可以有效提高焊接质量。随着更高功率、高性能的激光技术与焊接设备发展,在铝合金焊接中应用激光焊接工艺的情况越来越普遍,尤其在汽车制造行业中得到广泛应用。在铝合金车身中,当焊接长度达到 20-30m 时,激光焊接技术可以更高效地替代 MIG、MAG 和电阻焊等焊接方式。

例如在德国大众 Audi A2 轿车的制造生产过程中,其铝合金车身部件在焊接过程中的焊缝长度达到30m,而在实际生产过程中,其生产线就采取了激光焊接与 MIG 焊接两种方法。本文采用模拟实验的方式展开研究。首先,在铝合金车身铸造过程中,采取高强度真空低压铸件方式,铸件抗拉强度达到 225MPa 以上,厚度为 4mm,在焊接过程中共由 3 件铸件组成。其次,优先采用 MIG 焊接方式对一组铝合金铸件进行焊接试验,焊接坡口为 70°,其中电流90A,电压17.7V,焊接速度 6mm/s,送丝速度5.3m/min,焊丝直径1.2mm,保护气流量 25mL/min。其三,采用激光焊接技术进行组对间隙焊接,采用单条直线焊缝方式实施,保证焊板的成型完美,即有效调控结疤、裂缝、夹杂、空洞等问题,以此保证焊缝宽度,避免焊瘤突出、背面断差与错边问题。其四,采用 RT 焊缝检测技术进行检测。目视检测合格后,未发现焊接表面出现超标缺陷;采用射线检测时,同样显示射线底片没有缺陷,说明其符合工艺要求与汽车车身制造要求。

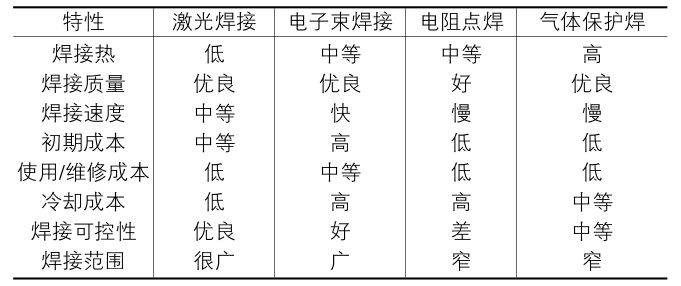

不同类型的焊接方法具有不同的特性,如表 1 所示,激光焊接技术在铝合金焊接中表现出多种优点。

表 1 激光焊接技术优点

①激光焊接的接头质量更高。激光焊接的功率远远超过其他焊接工艺,可以达到 105~109W/cm2,表现出能量密度高、热输入低、熔化区窄、热影响区域小、熔深高、热变形影响低、内应力变化小、冷却速度快、焊缝组织细等多种优势特征,由此可以满足铝合金材料的焊接需求,保证焊接接头的高性能。

②激光焊接的焊接成本低。激光焊不需要使用电机与真空气氛,焊前也不需要花费时间与力气进行清理工作,从而一定程度上降低了时间与资源成本。

③激光焊接的应用范围广。激光焊接工艺属于无接触焊接方式,汽车车身不会受到电磁影响,在特定环境下,还可以透过密闭透明物体而对其内部的铝合金进行焊接。虽然激光焊接工艺对于铝合金车身的焊接展现出极高的适用性与优势,但由于铝合金材质的特殊性与焊接工艺的不成熟性,使得其在实际应用过程中也存在一些问题,主要如下:

①铝合金对激光能的吸收较低。当前汽车所使用的铝合金材料内部具有高密度的自由电子,而这会和激光光束中的光子发生作用,将其中的能量大量反射。因此铝合金材料表现出更高的初始反射率。

②铝合金激光焊接易形成气孔。气孔是铝合金在焊接中容易生成的影响因子之一,而激光焊接技术并不能解决该问题。在铝合金车身的实际焊接过程中,出现的气孔则主要有两种类型,其一是在激光焊缝的冷却过程中,由于氢的溶解度发生下降而形成了氢气孔。其二是由于钥孔塌陷而引起的气孔。

③合金元素烧损严重。汽车车身所使用的铝合金中含有更多的 Mg、Zn、Li 等金属,而这类金属都表现出低沸点的特性,而在激光焊接的过程中,这些元素更容易发生蒸发现象,一定程度上破坏了车身铝合金材质的强化作用,造成了焊缝强度下降的问题。

④易形成热裂纹。热裂纹现象是铝合金材质在焊接过程中容易出现的缺陷之一,铝合金车身在焊接过程中主要容易形成两种裂纹类型,其一为凝固裂纹,其二为液化裂纹。防止裂纹出现的措施也有多种,比如填充金属、优化工艺参数、调节激光波形、车身表面化学镀镍处理等。

2.2 激光-电弧复合焊技术

虽然激光焊接工艺在汽车铝合金车身焊接中表现出较多优势,但其仍然存在一定的局限性,比如对于技术要求更高、焊接厚度范围小、焊接热利用率不高、功率要求过高等。这使得激光焊接工艺无法完全满足铝合金汽车车身的生产需求,而为了改善铝合金的焊接效果,激光-电弧复合焊接方法成为更符合铝合金车身焊接需求的技术。

在激光-电弧复合焊技术使用过程中,熔池上方会由于激光作用产生等离子体,而这是维持电弧稳定性的重要因子,因此可以发挥电弧焊接技术的优势,借助电弧等离子体吸收光子等离子体,从而可以显著提升铝合金车身对于激光能量的吸收效率。同时在电流的影响下,通过电流变化控制可以影响电弧发生膨胀,进而改变电流密度,使得在电流达到某个临界值时,焊接机制可以由深熔转变为热导焊,不仅可以显著提升焊接速度,而且还能保持更小的焊接面积,是对激光焊接技术的优化。

该焊接工艺集合了激光焊与电弧焊双方的优势,既能利用激光的高能量密度,又发挥了电弧焊的大加热区优势,同时还产生了激光与电弧之间的协同作用,由此所产生的耦合效果进一步提高了焊接质量与效果,是汽车制造中铝合金车身焊接的优选焊接技术之一。其主要优势有:

①焊接性能好。由于使用了激光与电弧的复合热源,在焊接过程中可以展现出高能量密集、大加热区域的优势,由此形成了更符合铝合金焊接的热输入形态,不仅深化了焊缝,而且还能有效降低热裂纹产生的频率。

②热量利用率高。在电弧作用的影响下,激光束在焊接区所生成的激光等离子体会被稀释,而这是降低等离子体吸收与放射激光能量的重要表现。同时由于电弧所产生的熔融效果,可以增强铝合金车身表面对激光能量的吸收效果,从而提高了热量的利用率。

③焊接稳定。在电弧焊中,当焊接速度加快时,容易出现阳极斑点不稳的现象,由此导致电弧出现飘移,造成焊接不稳定的情况。但在激光作用下,激光束焦点处可以生成金属蒸汽,而这就为阳极斑点的稳定成型提供了良好的条件,进而保证高速高效的焊接效果。

上述优势展现出激光-电弧复合焊在汽车制造行业中的广泛应用优势,并成为铝合金车身制造中重要的焊接工艺手段。比如在德国、日本等汽车制造生产线上,该焊接方式已经得到了有效应用。

例如在大众汽车中,其铝合金车门在焊接过程中就使用了激光-电弧复合焊接技术。大众汽车公司的研发人员T·CRAF 等人设计了激光—MIG 复合焊接机头(如图 1 所示),将该机头安装至焊接机器人之上,由于其体积更小,能够在更多环境与空间位置中操作,其不同方向的精度达到了 0.1mm。比如大众辉腾系列汽车的车门都采用了该方法,在其前车门(如图 2 所示)中有 48 处接口用到了激光—MIG 复合焊接技术,其采用的焊丝为 1.6mm 直径的ALSi12 合金,焊接速度为4.2m/min,激光功率为2.9kW,送丝速度达到 6.5m/min,保护气体使用Ar气体。

图 1 激光—MIG 复合焊接机头 图 2 大众辉腾系列汽车车门

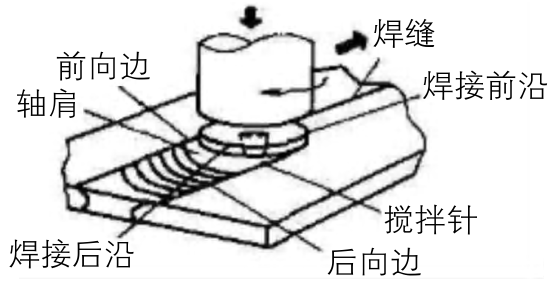

2.3 搅拌摩擦焊

虽然激光焊与复合焊在铝合金车身制造中发挥了重要作用,但由于熔化焊焊缝具有铸态组织特性,这就使得在焊接过程中由于热循环影响降低其接头力学性能,甚至还会产生形变与色变问题,而这对于汽车制造中的部分特殊位置有较大影响。因此搅拌摩擦焊成为铝合金车身制造中的另一种焊接工艺手段。搅拌摩擦焊与常规焊接方式具有较大差异,其主要依托于一个特殊制作的搅拌头,将其插入工件后通过高速旋转与搅拌摩擦,借助摩擦生热的方式使得摩擦部位的金属形成热塑性状态,进而通过搅拌头的压力迫使其前端向后部塑性流动,进而实现将焊件压焊在一起的效果。焊接原理如图3 所示。

图3 搅拌摩擦焊焊接原理

铝合金车身在搅拌摩擦焊的过程中会形成三个不同的区域,分别为焊核区、热影响区和热变形影响区。搅拌头中间包含一个晶粒,而其造成的区域为焊核区,该区域的金属在摩擦热的影响下逐步变形并形成核塑性变形状态,通过完全再结晶的过程,最终形成“洋葱”环状结构。焊核区外围则为热变形影响区,该区域内的部分晶粒出现明显塑性变形与重结晶现象。热影响区内的晶粒则仅具有明显长大、机械能下降的变化。

在铝合金车身制造中,摩擦搅拌焊具有以下几点优势:

①焊接接头性能好。摩擦搅拌焊中形成焊缝的方式不同,铝合金车身先经过塑性变形,而后通过动态再结晶的方式形成焊缝,在此过程中由于晶粒细化,不会生成熔焊的树枝晶,这就使得其焊缝组织细密,热影响区也更窄,更不会出现金属元素烧损蒸发、裂纹、气孔等负面因素。由此所生成的焊接接口甚至超出了母材的性能,是提升汽车制造质量的重要技术手段。

②焊后无变形,残余应力小。摩擦搅拌焊在焊接过程中生成的温度较低,因此焊接前后发生的形变量与应变力更小,更不会对周边区域造成影响。

③由于摩擦搅拌焊的焊接形式特殊,不会产生飞溅、烟尘问题,也不生成紫外线或红外线。

④应用范围广,各类铝合金材料都能焊接,汽车制造中开发的各种铝合金材料都能发挥该焊接技术的优势。同时,其还易于实现自动化设计,一方面其不需要轴类零件支持,另一方面可以采用多种焊接接头形式,实现自动化的要求较低。

⑤成本低。焊接过程不需求也不依赖辅助材料,同时在焊接前也不需要过多的预处理流程,只需要清除表面油污即可。焊接过程中可以有效破坏氧化膜的影响,同时还能有效节约能源,降低污染。但是由于搅拌摩擦焊自身焊接原理的限制,其也有无法避免的缺陷。

①该焊接方式需要依靠搅拌头摩擦而实现焊接目的,但由于其尺寸与性能影响,无法焊接过厚的工件,而且焊接速度显然较慢,无法广泛应用于汽车铝合金车身的焊接之中。

②焊件夹持要求高。焊接过程中必须对焊件保持固定压力,以应对其生成的残余应力。

③焊缝端部会出现钥孔,而且焊缝处理难度较高。搅拌摩擦焊在国外越野汽车制造中的使用较多,比如LAND ROVER、奥迪的运动赛车中,由于轻量化需求越来越高,铝合金材料的使用越来越广泛,由此也逐步引入了搅拌摩擦焊。挪威 Hydro Aluminum 公司则将该焊接技术运用于汽车轮毂的制造中,首先将铝合金板材压制为滚筒状,然后利用搅拌摩擦焊技术将其焊接,形成无缝隙连接状态,并通过液压滚压方式对其外形进行调整,接下来还要利用搅拌摩擦焊将锻压或铸造后的轮副连接,以此达到减轻重量并降低成本的目的。如图 4 所示。

图4 利用搅拌摩擦焊生产的汽车轮毂

3.结语

综上所述,在汽车制造产业的发展进程中,铝合金车身成为至关重要的制造要求,而这就对汽车铝合金车体的焊接技术提出了更高要求,本文详细讲解了激光焊、激光-电弧复合焊以及摩擦搅拌焊三种焊接方式的优缺点,以此为汽车制造行业发展提供了可靠的参考与选择空间。