碳化硅一般采用PVT方法,温度高达2000多度,且加工周期比较长,产出比较低,因而碳化硅衬底的成本是非常高的。碳化硅外延过程和硅基本上差不多,在温度设计以及设备的结构设计不太一样。在器件制备方面,由于材料的特殊性,器件过程的加工和硅不同的是,采用了高温的工艺,包括高温离子注入、高温氧化以及高温退火工艺。

若想最大程度利用碳化硅本身的特性,最为理想的方案便是在碳化硅单晶衬底上生长外延层。碳化硅外延片是指在碳化硅衬底上生长了一层有一定要求的、与衬底晶相同的单晶薄膜(外延层)的碳化硅片。

实际应用中,宽禁带半导体器件几乎都做在外延层上,碳化硅晶片本身只作为衬底。目前我国已研制成功6英寸SiC外延晶片,且基本实现商业化。可满足3.3kV及以下电压等级SiC电力电子器件的研制。但还不能满足研制10kV及以上电压等级器件和研制双极型器件的需求。

SiC外延片关键参数:我们所讲外延的参数其实主要取决于器件的设计,比如说根据器件的电压档级的不同,外延的参数也不同。一般低压在600伏,我们需要的外延的厚度可能就是6个μm左右,中压1200~1700,我们需要的厚度就是10~15个μm。高压的话1万伏以上,可能就需要100个μm以上。所以随着电压能力的增加,外延厚度随之增加,高质量外延片的制备也就非常难,尤其在高压领域,尤其重要的就是缺陷的控制,其实也是非常大的一个挑战。

碳化硅外延两大主要技术发展,应用在设备上。

【1】1980年提出的台阶流生长模型

此对外延的发展、对外延的质量都起到了非常重要的作用。它的出现首先是生长温度,可以在相对低的温度下实现生长,同时对于我们功率器件感兴趣的4H晶型来说,可以实现非常稳定的控制。

【2】引入TCS,实现生长速率的提升

引入TCS可以实现生长速率达到传统的生长速率10倍以上,不光是生产速率得到提升,同时也是质量得到大大的控制,尤其是对于硅滴的控制,所以说对于厚膜外延生长来说是非常有利的。

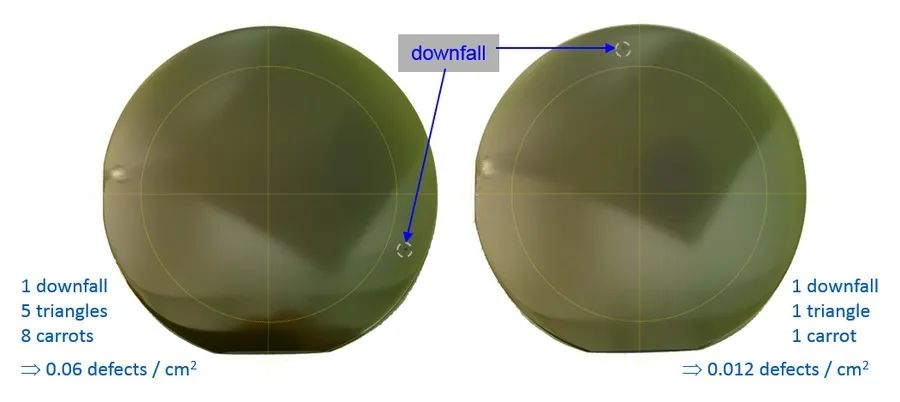

碳化硅外延中的缺陷其实有很多,因为晶体的不同所以它的缺陷和其它一些晶体的也不太一样。他的缺陷主要包括微管、三角形缺陷、表面的胡萝卜缺陷,还有一些特有的如台阶聚集。基本上很多缺陷都是从衬底中直接复制过来的,所以说衬底的质量、加工的水平对于外延的生长来说,尤其是缺陷的控制是非常重要的。

碳化硅外延缺陷一般分为致命性和非致命性:致命性缺陷像三角形缺陷,滴落物,对所有的器件类型都有影响,包括二极管,MOSFET,双极性器件,影响最大的就是击穿电压,它可以使击穿电压减少20%,甚至跌到90%。非致命性的缺陷比如说一些TSD和TED,对这个二极管可能就没有影响,对MOS、双极器件可能就有寿命的影响,或者有一些漏电的影响,最终会使器件的加工合格率受到影响。控制碳化硅外延缺陷方法:一是谨慎选择碳化硅衬底材料;二是设备选择及国产化;三是工艺技术。

在低、中压领域,目前外延片核心参数厚度、掺杂浓度可以做到相对较优的水平。但在高压领域,目前外延片需要攻克的难关还很多,主要参数指标包括厚度、掺杂浓度的均匀性、三角缺陷等。

在中、低压应用领域,碳化硅外延的技术相对是比较成熟的。基本上可以满足低中压的SBD、JBS、MOS等器件的需求。在高压领域外延的技术发展相对比较滞后。同时,高压器件需要的厚膜方面,目前的缺陷还是比较多的,尤其是三角形缺陷,缺陷多主要影响大电流的器件制备。大电流需要大的芯片面积。同时它的少子寿命目前也比较低。

在高压方面的话,器件的类型趋向于使用于双极器件,对少子寿命要求比较高,从右面这个图我们可以看到,要达到一个理想的正向电流它的少子寿命至少要达到5μs以上,目前的外延片的少子寿命的参数大概在1~2个μs左右,所以说还对高压器件的需求目前来说还没法满足,还需要后处理技术。

碳化硅外延材料的主要设备,目前这个市场上主要有四家:

【1】德国的Aixtron:特点是产能比较大;

【2】意大利的LPE,属于单片机,生长速率非常大;

【3】日本的TEL和Nuflare,其设备的价格非常昂贵,其次是双腔体,对提高产量有一定的作用。其中,Nuflare是最近几年推出来的一个非常有特点的设备,其能高速旋转,可以达到一分钟1000转,这对外延的均匀性是非常有利的。同时它的气流方向不同于其他设备,是垂直向下的,所以它可以避免一些颗粒物的产生,减少滴落到片子上的概率。

从终端应用层上来看在碳化硅材料在高铁、汽车电子、智能电网、光伏逆变、工业机电、数据中心、白色家电、消费电子、5G通信、次世代显示等领域有着广泛的应用,市场潜力巨大。在应用上,分为低压、中压和高压领域:

主要是针对一些消费电子,比如说PFC、电源;举例子:小米和华为推出来快速充电器,所采用的器件就是氮化镓器件。

主要是汽车电子和3300V以上的轨道交通和电网系统。举例子:特斯拉是使用碳化硅器件最早的一个汽车制造商,使用的型号是model3。

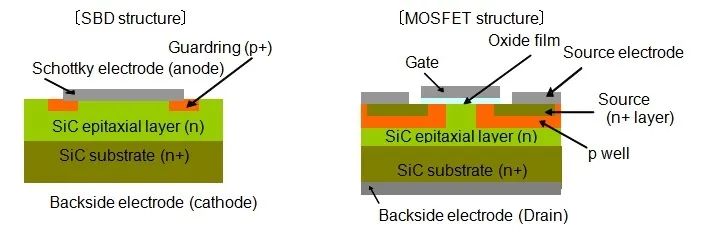

碳化硅已经有非常成熟的二极管和MOSFET产品在市场当中推广应用。

碳化硅有着独一无二的优势。但迄今为止,在高压领域现在还没有一个成熟的产品的推出,全球都在处于研发的阶段。

电动车是碳化硅的最佳应用场景,丰田的电驱动模块(电动车的核心部件),碳化硅的器件比硅基IGBT的体积缩小了50%甚至更多,同时能量密度也比硅基IGBT高很多。这也是很多厂商倾向于使用碳化硅的原因,可以优化零部件在车上的布置,节省更多的空间。

-End-