InSb红外探测器在中波红外波段(3~5 μm)具有良好的灵敏度和优异的可靠性。InSb光伏探测器的响应率是评价探测器性能的重要指标之一。探测器的电压信号与响应率成正比。从光敏芯片的角度提出了增大InSb红外探测器信号的方法。

据麦姆斯咨询报道,近期,华北光电技术研究所的科研团队在《红外》期刊上发表了以“InSb焦平面芯片的响应率提升研究”为主题的文章。该文章第一作者和通讯作者为米南阳,主要从事红外探测器器件技术方面的研究工作。

本文以InSb红外光敏芯片为研究对象,分析了光敏芯片的辐照面积和p型层厚度两个因素对红外探测器响应率的影响。通过增大光敏芯片的辐照面积(优化湿法刻蚀工艺)和减小p型层的设计厚度两种方案,显著地增大了InSb红外探测器的响应率和电压信号。该研究对于优化InSb红外探测器性能和提升光学制导导弹能力具有重要意义。

实验中使用的InSb材料为n型,其浓度约为1×10¹⁸。通过热扩散方法在InSb的表面注入Cd原子,形成厚度为2~3 μm、浓度约为1×10¹⁴的p型层。采用化学腐蚀的方法去除一定厚度的p型层,获得所需的预留厚度。随后通过湿法刻蚀形成具有一定高度的台面。经过钝化、金属化等工艺后,最终获得InSb光敏芯片。

采用以下两种方案获得了3个不同的实验样品:(1)通过优化台面刻蚀工艺,在保持设计尺寸不变的情况下增大光敏芯片的辐照面积;(2)改变p型层的预留厚度。3个实验样品的具体工艺如下:对于样品A,将台面设计成边长为28 μm的正方形,并用1号腐蚀液(主要由氢氟酸和过氧化氢组成)对台面进行湿法刻蚀;对于样品B,将台面设计成边长为28 μm的正方形,并用2号腐蚀液(主要由柠檬酸和磷酸组成)对台面进行湿法刻蚀;对于样品C,将台面设计成边长为28 μm的正方形,将p型层的预留厚度设定为0.8~1.2 μm,并用2号腐蚀液(主要由柠檬酸和磷酸组成)对台面进行湿法刻蚀。

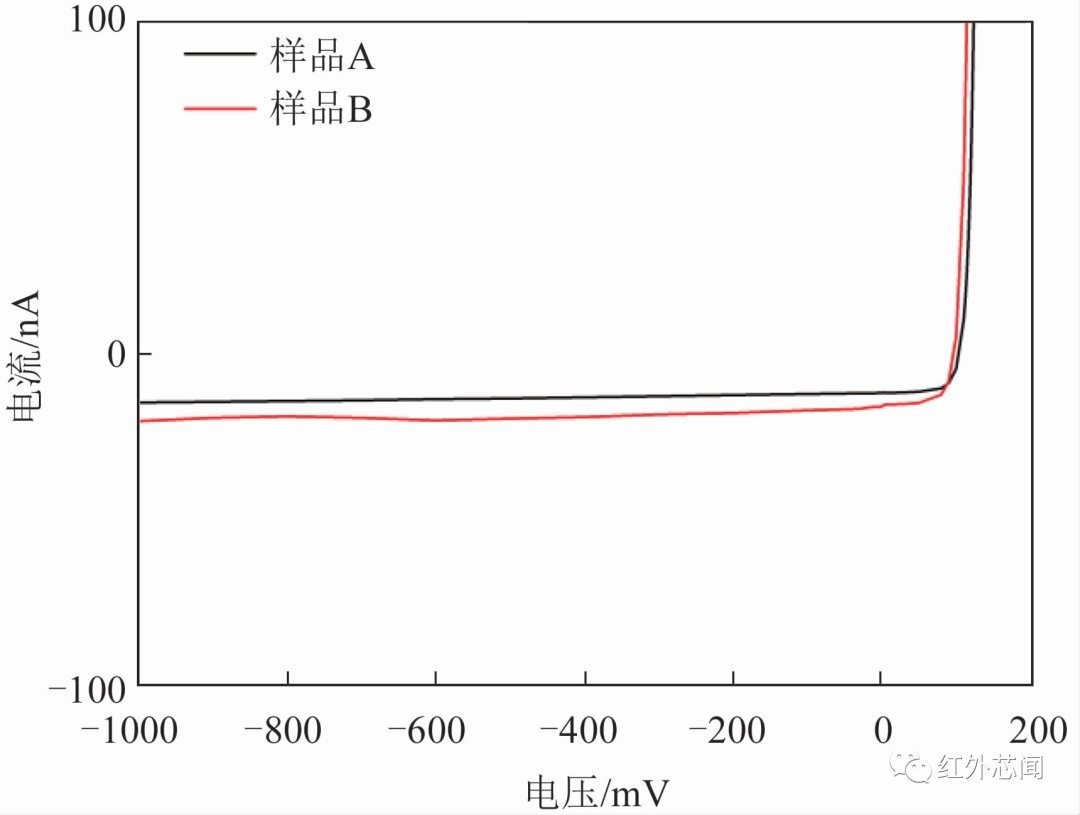

分别对以上3个样品进行光电性能测试,包括芯片的Ⅰ‐Ⅴ曲线测试以及探测器组件的电压信号测试。利用电压信号值判断探测器的响应率。所有测试均在液氮温度(77 K)下进行。

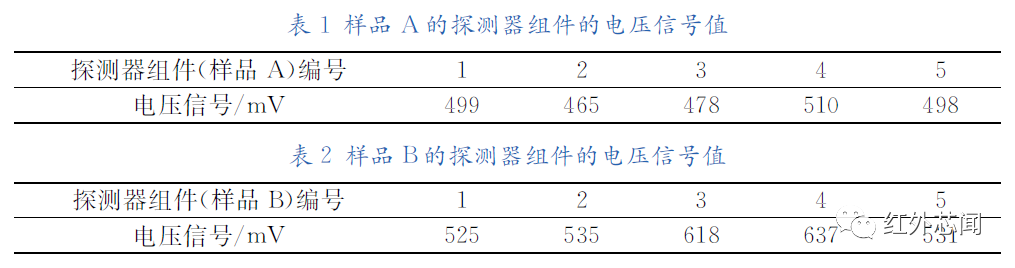

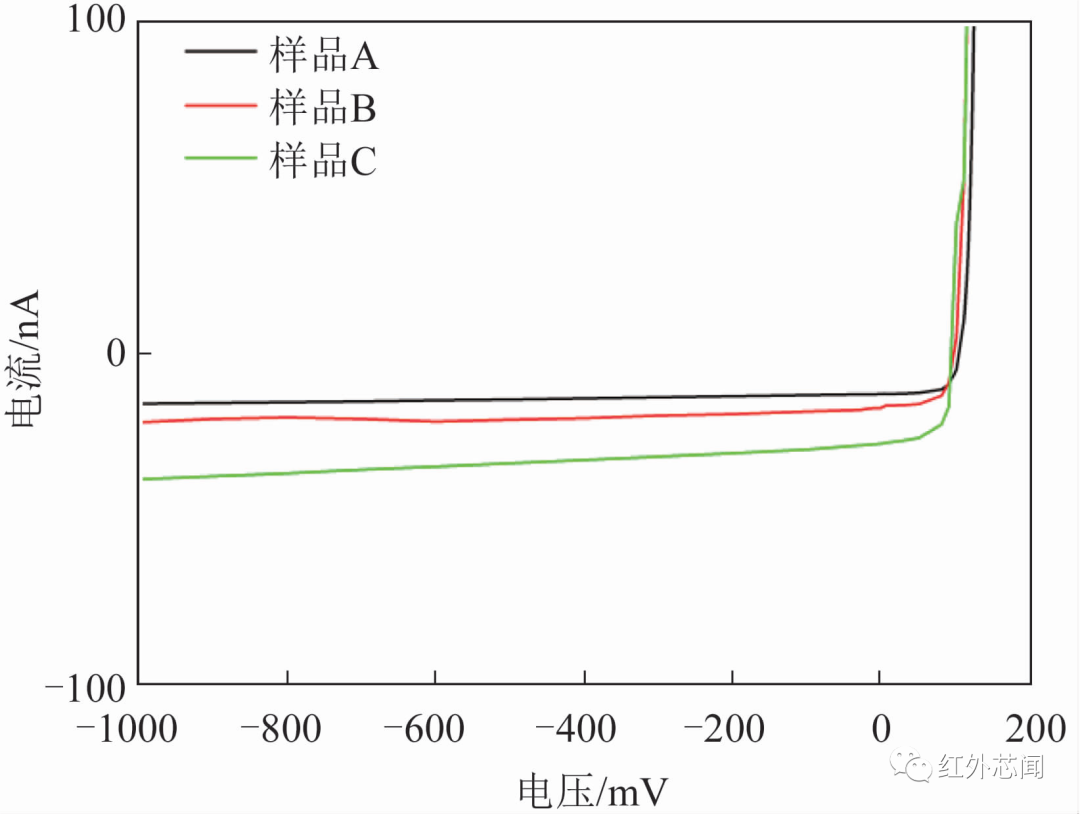

对上述样品的测试结果进行分析。其中,样品A和样品B的Ⅰ-Ⅴ测试结果如图1所示。可以看到,样品B的电流值明显大于样品A的电流值。使用1号腐蚀液进行台面湿法刻蚀的样品A,在电压为-100 mV时的电流值为-12.18 nA。使用2号腐蚀液进行台面湿法刻蚀的样品B,在电压为-100 mV时的电流值增大至-17.06nA(提升了40%)。表1和表2分别列出了样品A和样品B的探测器组件的电压信号值。

图1 样品A和样品B的Ⅰ-Ⅴ测试结果

将样品A和样品B芯片分别装进组件并对其进行测试性能。以黑体为探测目标,黑体温度分别为20℃和35℃,积分时间为1.2 mS,F数为2.3,读出电路的积分电容为384 fF。样品A的5个芯片的电压信号值分别为499 mV、465 mV、478 mV、510 mV和498 mV,平均值为490 mV。样品B的5个芯片的电压信号值分别为525 mV、535 mV、618 mV、637 mV和531 mV,平均值为569 mV。样品B芯片的信号值比样品A芯片的信号值增大了16%。

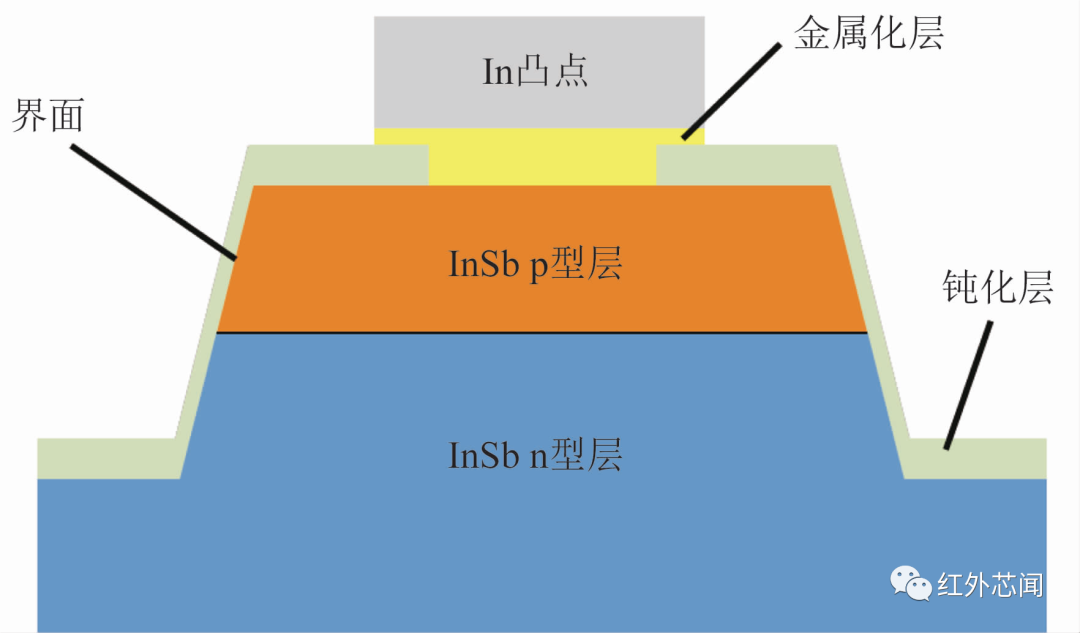

图2为具有台面结构的单个像元的示意图。可以看出,入射光从芯片背面被InSb的n型区吸收,并且在该区域内产生一定数量的光生载流子。这些光生载流子首先在浓度梯度的作用下朝着p型层和n型层的界面(即p-n结)移动。通过p-n结界面的光生载流子数量与该界面的面积大小成正比。

图2 InSb光敏芯片的单个台面结构示意图

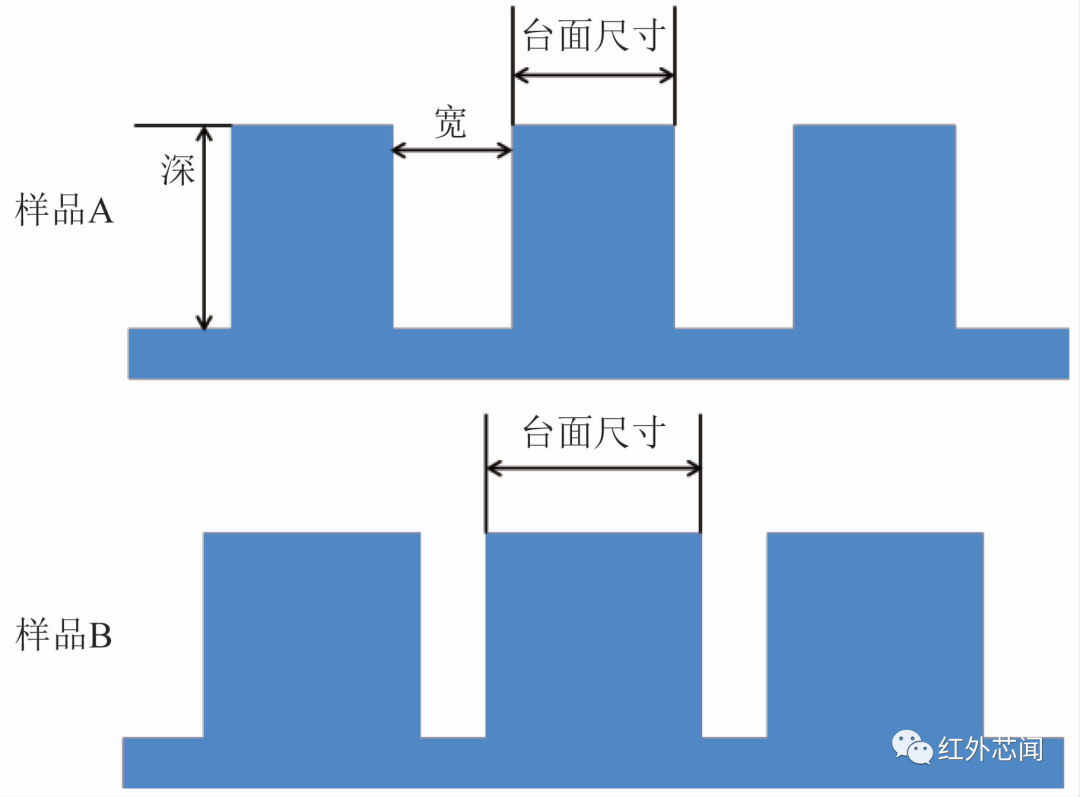

样品A和样品B具有相同的p型层预留厚度。两个样品的差异点在于台面湿法刻蚀时使用的腐蚀液不同。湿法刻蚀具有各向同性的特点,即腐蚀液对InSb材料的各个方向均有腐蚀性。将腐蚀液对材料纵向和横向的腐蚀速率之比定义为深宽选择比。不同的腐蚀液具有不同的深宽选择比。对于样品B来说,所用的2号腐蚀液具有更高的深宽选择比,即刻蚀相同深度的台面时,其横向钻蚀更小,因此会获得更大的台面面积。样品A和样品B的台面尺寸示意图如图3所示。

图3 样品A和样品B的台面尺寸示意图

减小p型层的预留厚度

样品C是在样品B更换2号腐蚀液的基础上,进一步减小了p型层的预留厚度。样品A、样品B和样品C的Ⅰ-Ⅴ测试结果如图4所示。样品C在减小p型层的预留厚度以及更换台面刻蚀的腐蚀液后,-100 mV下的电流达到-28.54 nA,相比于样品A和样品B的电流值分别增加了134.3%和67.3%。这说明减小p型层厚度对于探测器芯片的Ⅰ-Ⅴ电流值有明显的提升作用。

图4 样品A、样品B和样品C的Ⅰ-Ⅴ测试结果

对于正照射的p-on-n型红外探测器芯片,光吸收区在p区内,因此减小p型层的厚度以减少光生载流子在p型层内的复合,有助于提升器件的电压信号。以另一种正照射的单元器件为例,通过测量组件的性能,研究p型层的预留厚度对信号的影响。

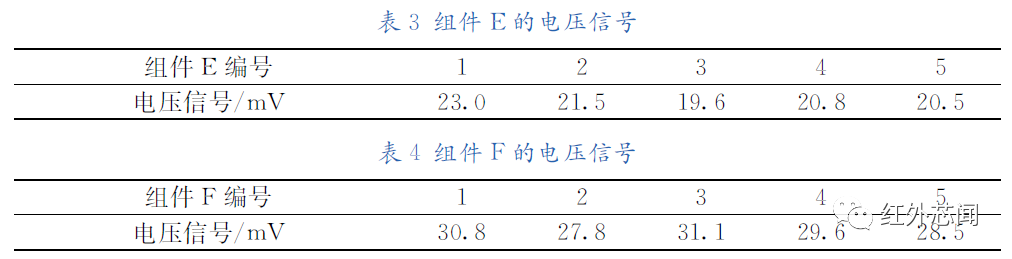

对于组件E的探测器芯片,p型层的预留厚度为0.8~1.0 μm;对于组件F的探测器芯片,p型层的预留厚度为0.6~0.8 μm。测试组件E和组件F的性能,得到表3和表4所示的信号值。

从组件测试结果来看,减小p型层的厚度后,组件F的平均信号值达到了29.6 mV,相比于组件E的信号值(21.1 mV)提升了40.2%。这与Ⅰ-Ⅴ测试结果中样品C相比于样品B的电流值提升相近。

对于正照射的p-on-n型红外探测器,被探测物体产生的光被光敏芯片的p型层吸收,在该区域内产生光生载流子。光生载流子在浓度梯度的作用下扩散至p-n结界面附近。由于p-n结的存在,结区附近沿纵向分布电场,载流子在电场的作用下被p-n结捕获。当载流子跨越势垒到达n型层后,经过金属电极的引出形成电流并到达读出电路。电流越大,组件的电压信号越大。此时,光生载流子在光吸收区扩散和转移的过程中会不断地发生复合。复合后的载流子不会转换为光电流。p型层的少子寿命约为10⁻³μs。载流子在p型层的寿命更低,光生载流子很容易在p型层发生复合,导致量子效率和光电流降低,进而影响组件的信号大小。因此,通过减小p型层的预留厚度,可以减少载流子在p型区的复合数量,从而增大输出的光电流,提升组件的电压信号。样品C的p型层预留厚度小,光生载流子在p型层扩散时复合的数量最少,因此该芯片的Ⅰ-Ⅴ电流大。组件E和组件F的测试结果同样验证了这一结论。

本文研究了InSb红外探测器光敏芯片的有效光吸收面积以及p型层预留厚度对信号或响应率的影响。使用深宽选择比更高的腐蚀液进行台面刻蚀,可将台面面积增大17%。台面面积增大会引起有效光吸收面积变化,导致芯片的Ⅰ-Ⅴ电流增大了40%,电压信号值提升了16%。进一步将p型层的厚度降低至0.8~1.2 μm后,光生载流子在p型层的复合数量降低,载流子被引出的数量增加,芯片的Ⅰ-Ⅴ电流增大了67.3%。单元器件的组件测试结果表明,减小p型层的厚度后,组件的信号提升了40.2%。以上实验结果说明,光敏芯片吸收光子的数量以及p型层的厚度均对信号或者响应率有显著的影响。这一结果对于优化InSb红外探测器光敏芯片的工艺和提升探测器的质量具有重要指导意义。未来将继续研究该结论在不同型号/规格探测器上的应用。

DOI: 10.3969/j.issn.1672-8785.2023.07.004