摘要:随着汽车各项功能和性能要求的提升,汽车分布式电气架构已不能适应市场需求,汽车正在从电子控制单元(ECU)分布式电气架构向域集中式电气架构转变。文章对当前的车身域控制器设计方案进行研究总结,结合当前的市场需求,分析采用域控制器方案的诸多优点。并设计了一种车身域控制器,基于实车功能需求进行了车身域控制器的方案设计,通过台架以及搭载实车进行功能测试,验证了方案的可行性,为该方案的量产奠定基础。

在汽车智能化、网联化、软件定义汽车的发展趋势下,分布式电气架构日益暴露诸多问题。目前车上载有大量以线束连接的电子控制单元(Electronic Control Unit, ECU),不同功能分布在不同ECU中,而汽车电子软件爆炸式增长,大量新功能要求多ECU协同实现,ECU之间进行通信的线束复杂度、通信负荷、维修难度都在成倍增长。在此背景下,如何保证功能正常实现、数据及时响应以及网络安全成为焦点[1]。

为解决分布式电气架构的问题,人们开始逐渐把很多功能相近或关联程度较高的上下游ECU集成整合到高算力的多核中央计算平台中,即汽车域控制器。域控制器的出现标志着汽车电气架构从分布式到域集中式转变。人们一般将域控制器分为五域:座舱域、动力域、车身域、底盘域和自动驾驶域。

域控制器主要由处理器、操作系统和应用软件三部分组成,集成分布式电气架构的ECU核心功能,处理域内部的功能逻辑和信号路由,并提供标准化接口用于数据交互。一方面提高系统功能集成度;另一方面降低了车载控制器的开发和制造成本[2]。

1 域控制器集成化架构的优点

采用域控制器,具有很多优点,本文针对汽车域控制器的优势展开论述。

1.1 轻量化

对于分布式电气架构,各ECU集成一个或多个功能,各ECU相互独立,并通过线束连接。当汽车有新增新功能需求时,有时需增加新ECU和对应线束,如此往复,汽车的ECU数量急速增加,通过不断增加ECU数量为汽车增加新功能的方法已经达到了极限。复杂的ECU带来不只是是庞杂的逻辑控制,还带来错综交互的线束设计和控制器设计,现代汽车的线束和控制器已成为汽车中仅次于发动机的第二重的部件,对于汽车的轻量化要求非常不利。而域控制器的出现,则满足了汽车集成化的发展需要,大大简化了汽车电子结构,优化整车电子电器线路设计,降低了汽车电子部件和线束重量,有利于汽车的轻量化设计,提高汽车行驶效率[3]。

1.2 高速数据处理

现代汽车具备环境感知能力,为此需接受和及时处理来自各传感器、外界其他车辆或基础设施的大量数据,且为保证行车安全,车载控制器必须能够以实时或非常接近实时的速度进行处理这类数据。而分布式架构中,数据需要在不同ECU间进行反复通信和运算,数据延迟性高,运算效率低,无法满足车辆行驶过程中的安全性要求。而域控制器具备高性能的计算能力和高带宽的网络通信,可以对大量数据实时处理并及时传递处理结果。

1.3 复杂软件算法集成化

随着汽车对娱乐、网联、安全等复杂功能需求的快速增加,软件水平愈发成为智能汽车的核心竞争力,在未来,智能汽车的软件代码量将达到3亿至5亿行。汽车软件的代码量正在成指数级别的增加,由于软件算法不断累加,未来汽车必须拥有更高的运算与逻辑处理能力,为了实现这些目标,需要更高的计算能力、嵌入式内存容量和连接带宽,而只有使用域控制器才能满足所需的硬件要求[4]。

1.4 迭代化

空中下载技术(Over The Air Technology, OTA)是对汽车软硬件功能的一种远程升级技术,随着汽车的智能化发展,用户希望汽车能够拥有像智能手机、平板一样具备升级能力,而非整个使用周期中功能和特性基本保持不变。对于分布式架构设计的传统汽车,其所有功能都必须在车辆量产前设计和实现,无法满足用户对汽车功能快速更新的需求。而域控制器算力可进行扩展,软硬件分离使得汽车的软件功能独立于硬件,在不增加额外ECU的前提下,仅通过OTA对软件算法更新即可实现汽车功能发展升级,大大提高了系统功能的可扩展性和更新的便捷性,使得用户体验不断迭代升级的功能。

1.5 生产成本

对于分布式架构的传统汽车,一旦涉及新功能的增加,所增加的专用微控制单元(Micro Controller Unit, MCU)、存储器、电源、印制电路板(Printed Circuit Board, PCB)和其他电子元件将大大增加生产制造的成本。而对于集成化的域控制器,进行功能迭代的成本会小得多,且随着技术进步和域控制器的大规模量产,车载系统级芯片(System On Chip, SOC)的价格持续下降,越来越接近传统MCU的价格,汽车的生产成本将会进一步降低。

2 车身域控制器的设计

2.1 方案需求分析

车身控制系统包括车身域控制器、智能钥匙、射频接收器、胎压传感器、天线等部件。

天线由车身域控制器进行驱动,发送低频信号给钥匙,钥匙发送高频信号给射频接收器。

射频接收器主要接收钥匙或胎压传感器高频信号,和车身域控制器之间通过控制器局域网(Controller Area Network, CAN)进行通信。

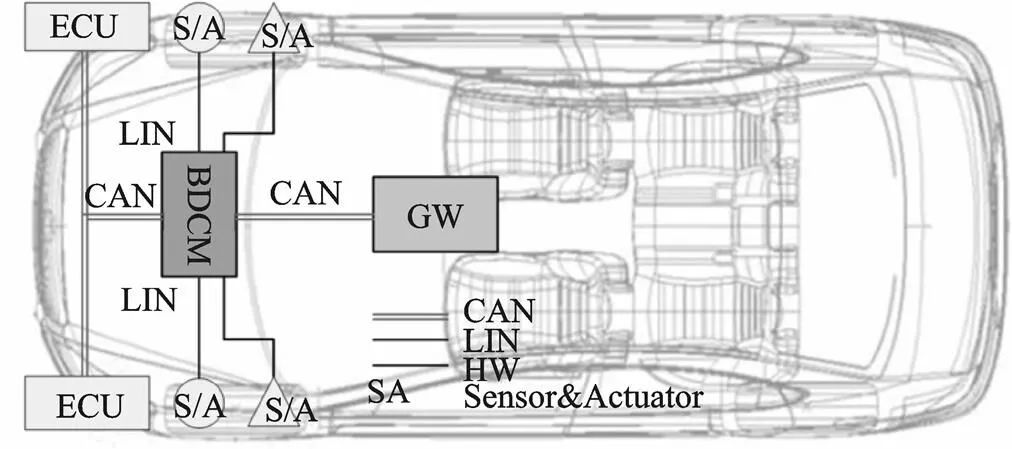

车身域控制器作为车身控制系统的中心模块,主要负责智能进入、智能启动、门锁控制、胎压监测、内部灯光、外部灯光、电源管理、雨刮喷水、后风窗加热、加油/充电口盖、远程控制等功能,具体系统框图如图1所示。

图1 系统框图

本文根据以上功能实现作为方案需求,编制车身域控制器设计任务书,并输出功能设计文档,基于任务书、功能设计文档等进行车身域控制器的硬件和软件设计。

2.2 硬件选型与设计

2.2.1硬件选型

首先进行硬件选型,根据输入/输出(I/O)资源需求、软件内存需求、外设资源需求选用恩智浦的S32K芯片作为主芯片。综合考虑功能需求、性能要求、开关采集、驱动、芯片手册、尺寸、成本、电性能、电磁兼容(Electro Magnetic Compa- tibility, EMC)要求等,依次选取电源芯片、开关采集芯片、桥驱芯片、高低驱芯片、射频驱动芯片等硬件资源

2.2.2硬件设计

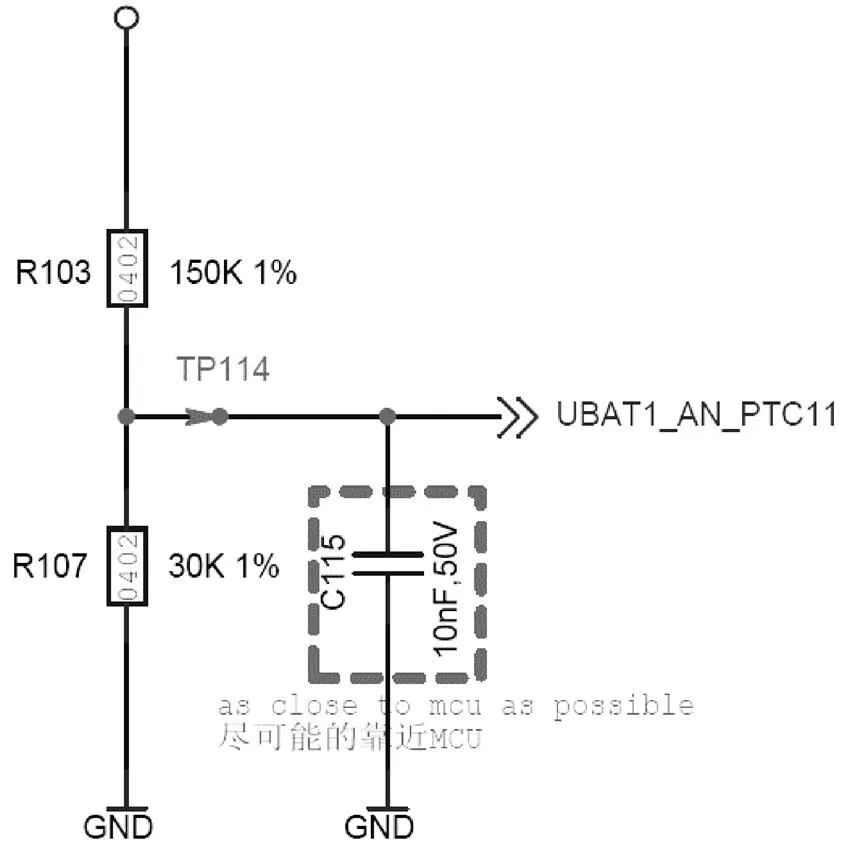

基于硬件选型进行硬件方案设计,根据功能设计各引脚电路,某电源采集电路的硬件原理如图2所示。

图2 电源采集电路

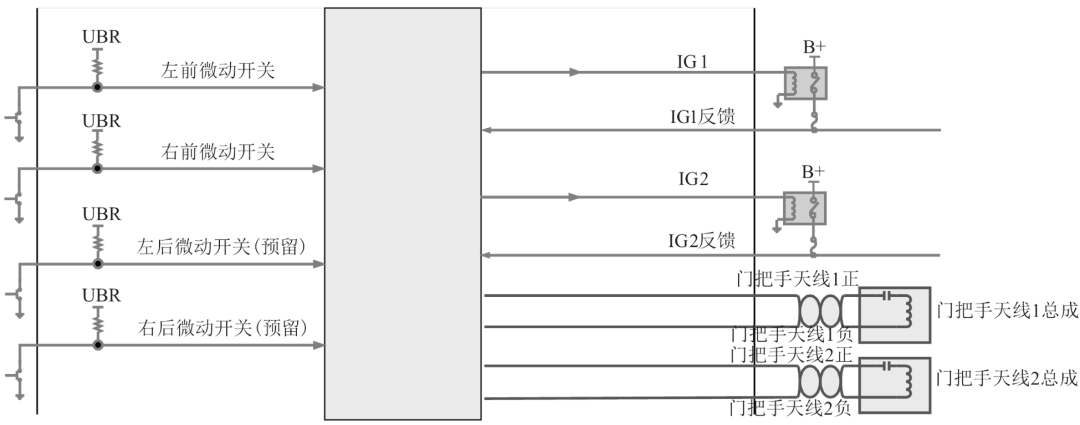

结合各模块的硬件原理图进行PCB板设计,最终输出的车身域控制器系统电气原理如图3所示(部分)。

图3 车身域控制器系统原理图(部分)

图3 车身域控制器系统原理图(部分)

2.3 软件设计

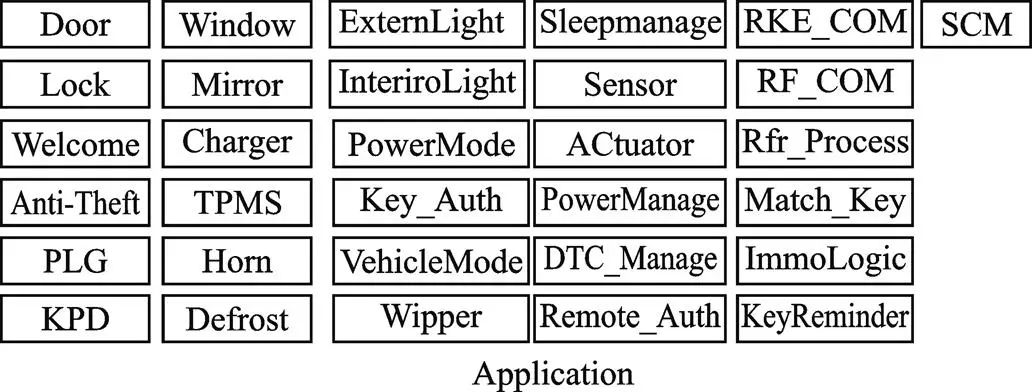

图4 软件总体架构

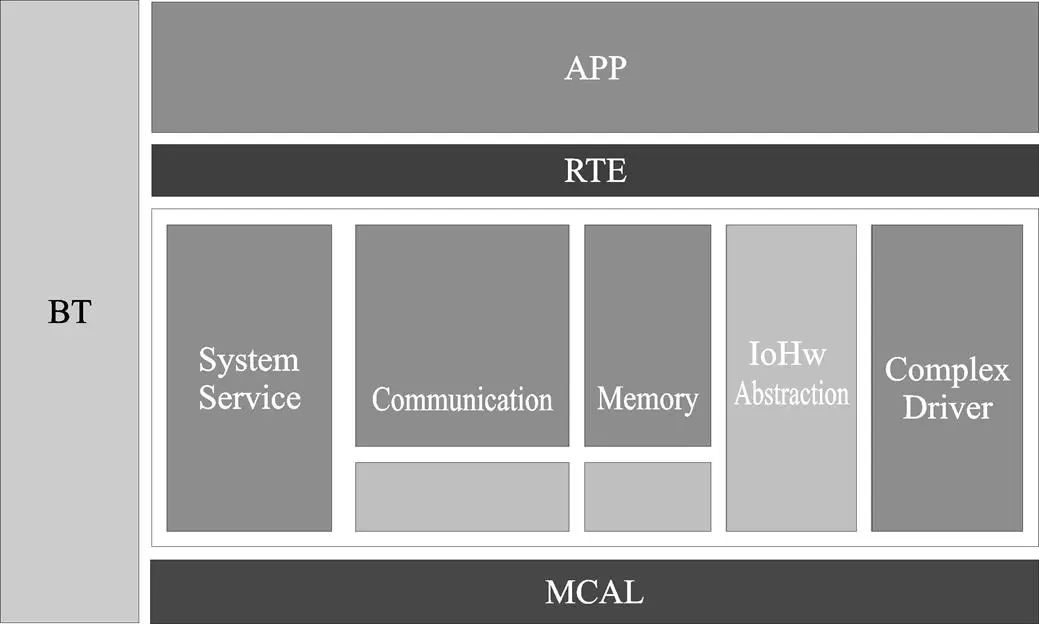

应用软件采用AUTOSAR架构,架构设计使用EAS工具。软件架构如图5所示。

图5 应用软件架构

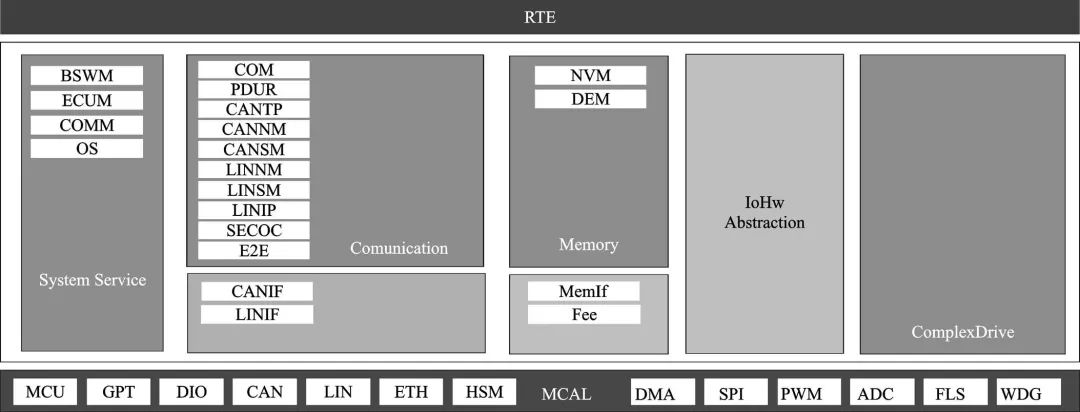

基础软件层(Basic Soft Ware, BSW)采用AUTOSAR架构,配置工具使用EAS。软件架构如图6所示。

图6 BSW软件架构

图6 BSW软件架构

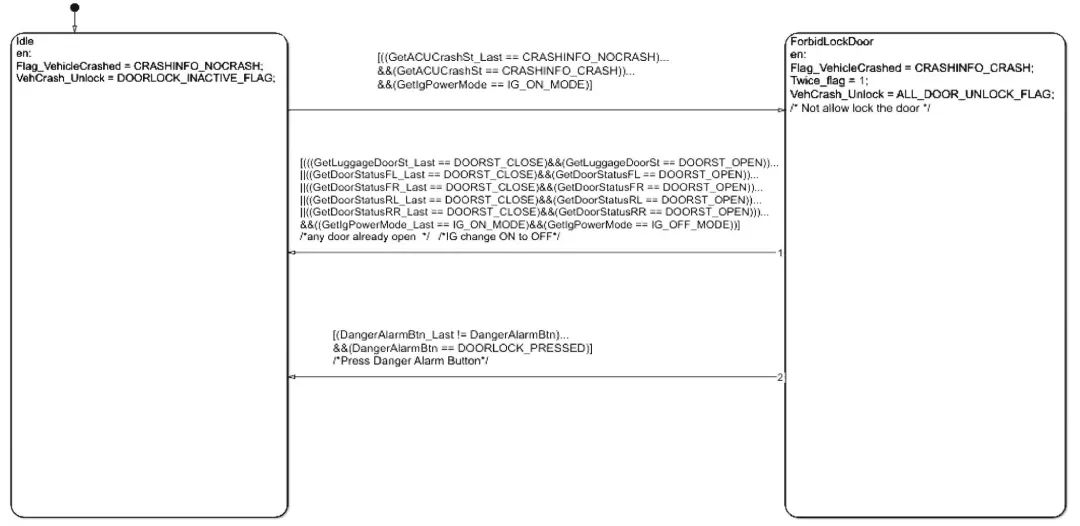

对应模块完成后,进行底层软件配置,确定软件接口、参数,建立各功能模块的App应用模型,部分模型如图7所示。

图7 应用层功能模块

图7 应用层功能模块

最后,对软件进行系统集成、刷写,并开展测试工作。

3 车身域控制器的测试验证

3.1 台架验证

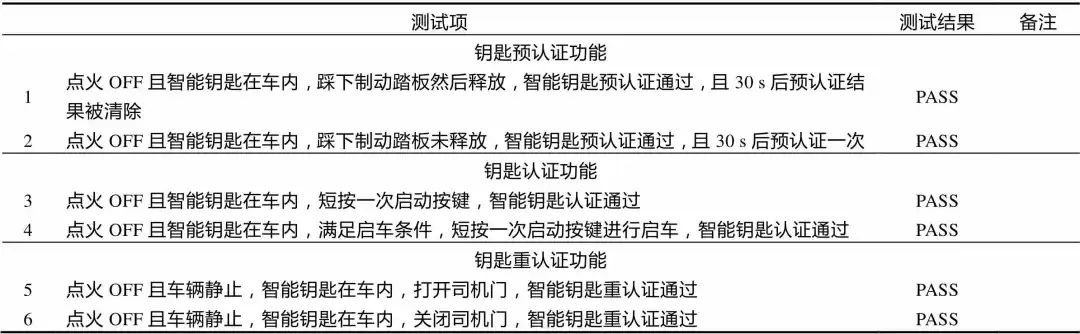

按照台架测试用例,进行台架功能、网络、诊断、刷写测试,最终通过测试并出具测试报告,部分测试报告内容如图8所示。

3.2 实车验证

按照测试用例,进行实车功能测试。将设计的车身域控制器搭载到某量产车型上(图8),基于原车环境进行实车功能验证,共测试用例820条,最终通过820条,设计功能全部实现。

图8 实车测试

表1 系统测试报告

参考文献

[1] 刘佳熙,丁锋.面向未来汽车电子电气架构的域控制器平台[J].中国集成电路,2019,28(9):82-87.

[2] 黎伟,俞晓勇,匡小军.浅析汽车电子架构发展与典型域控制器[J].时代汽车,2021(16):163-164.

[3] 卫强,黄贯军,吕自国,等.域控制器发展对线束设计的影响[J].汽车电器,2022(8):49-50.

[4] 贾文伟,徐匡一.基于S32G芯片的域控制器生产相关方案设计[J].汽车科技,2022(4):8-16

END