碳化硅 (SiC) 可为电动汽车 (EV) 领域带来许多优势:更高的额定电压、出色的功率转换效率以及应对高温的能力等,也因此一直备受推崇。本博文将讨论电动汽车的设计考虑因素,并探讨各种 SiC 技术如何帮助您克服设计挑战。

这篇博客文章最初由 United Silicon Carbide (UnitedSiC) 发布,该公司于 2021 年 11 月加入 Qorvo 大家庭。UnitedSiC 是一家领先的碳化硅 (SiC) 功率半导体制造商,它的加入促使 Qorvo 将业务扩展到电动汽车 (EV)、工业电源、电路保护、可再生能源和数据中心电源等快速增长的市场。

通过组合不同属性,碳化硅 (SiC) 已成为电动汽车 (EV) 领域的主要半导体技术,其器件性能优于基于传统硅 (Si) 器件的性能。其优势包括更高的额定电压、出色的功率转换效率,以及处理更高温度的能力。

车载充电器 (OBC)、DC/DC 转换器和牵引逆变器均受益于 SiC 的出众性能,同时工艺和架构的持续改进必然会进一步增加其魅力。此类改进将扩大这种宽带隙材料的工作参数范围,并进一步减少功率损耗。与此同时,扩大产量所带来的规模经济也必将降低其成本,让其吸引力倍增。

需要加快充电速度。为此,电动汽车工程团队希望部署可在更高电压下工作的 OBC。于是能够适应这些电压的 SiC 器件便有了用武之地。常用的 650V 额定电压器件并不总是能够满足要求,我们需要更高额定电压的半导体来适应更高的电池电压。与此同时,额定电压为 900V 或 1200V 的相关器件成本较高,很难大规模应用。可实现一定程度的电压提升,但所涉及费用不会大幅提高的解决方案将是最优选择。

需要支持更高的工作频率。要提高开关速度,就必须尽可能地降低开关损耗。否则效率水平就会降低,且热管理装置将需要更多空间。这将增加整体尺寸、重量和成本,所以需加以避免。

大幅降低运行损耗。这样就可以延长电动汽车的单次充电续航里程。这还可以缩小电动汽车的电池尺寸。对于汽车制造商来说,两者均非常具有吸引力。

成本考虑因素。另一个加速从内燃机汽车向电动汽车转变的重要因素就是,制造商是否能够减少消费者购买电动汽车时必须进行的投资。如果要做到这一点,就必须控制与各组件相关的成本。而在总成本中,逆变器元件所占的比例特别大。

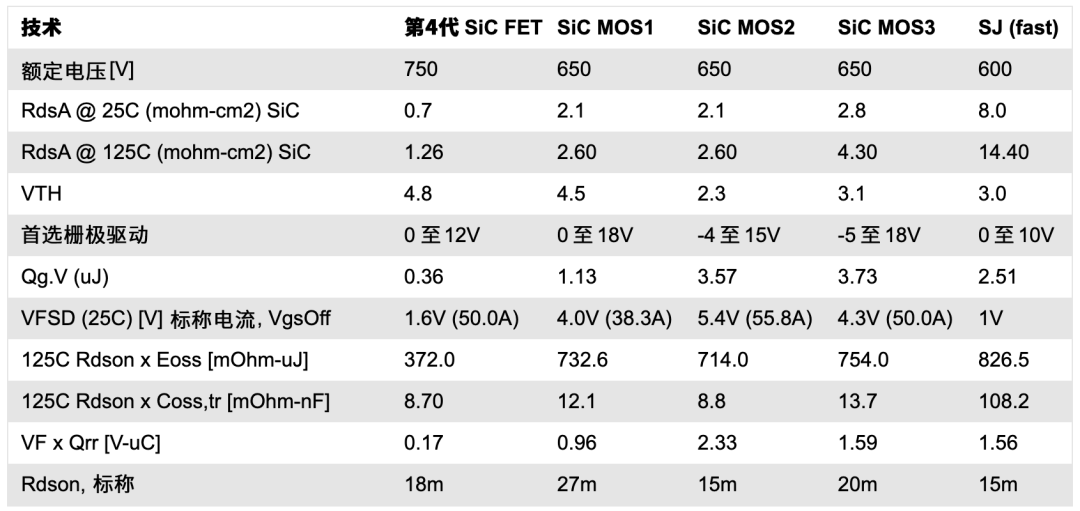

事实证明,认识到上述因素的本质,以及找到可行性解决方案的迫切性是推动 UnitedSiC 开发其第四代 SiC 技术的关键。表 1 中列出了对其他供应商提供的 SiC 技术的规范改进。表中将额定电压为 750V 的新型 UJ4C075018K4S SiC FET 与三种 650V SiC MOSFET 替代方案以及一种硅基超结 FET 器件进行了比较。尽管第 4 代 SiC FET 具有明显更高的额定电压,但该技术的单位面积导通电阻比其他 SiC MOSFET 的低 2 到 3 倍,且比硅基超结 FET 器件低不止一个数量级。这意味着 SiC FET 在更小的封装内便能实现类似的性能。

表 1:UnitedSiC 第 4 代 SiC FET 与 Si 超结和 SiC 同类竞争器件的比较

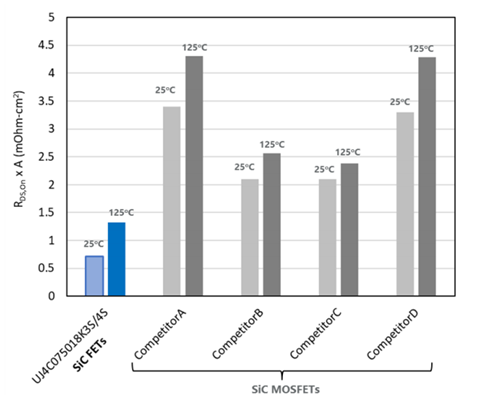

SiC FET 采用了高密度沟槽 SiC JFET 结构,因此实现了超低单位面积导通电阻。该结构与低电压 Si MOSFET 共同封装。SiC JFET 的面积更小意味着,对于给定的晶粒尺寸,导通电阻将非常低(图 1)。与之对应的,可以使用电容更低且外形更小巧的 FET,同时将导通电阻保持在可接受的较低水平。

为降低电阻值和热阻值,同时遏制相关损耗,SiC 基材的厚度明显更薄。为保持结构的完整性,需将减薄的基材通过银 (Ag) 烧结材料(热导率比标准焊接材料高 6 倍)连接到铜 (Cu) 引线框。

UnitedSiC 第 4 代 SiC 技术带来的其他优势还包括大幅降低相关栅极驱动损耗,如表 4 中所示(与表中所列其他器件相比)。这意味着开关速度可提高三倍,且不会导致栅极驱动 IC 过热。也无需使用负栅极驱动。由于具有较低的正向压降 (VFSD) 和最低的反向恢复电荷 (QRR),其 VF.QRR 品质因数 (FoM) 也非常出色。这是目前市场上任何其他器件都无法比拟的。

图 1:额定 750V UnitedSiC 第 4 代 SiC FET 与额定 650V FET 竞争产品之间的单位面积导通电阻比较

SiC 已经开始用于提高电动汽车动力传动系统和电池系统的效率,从而实现远远超过 Si 半导体技术限制的性能基准。下一代 SiC 技术的出现将进一步肯定 SiC 在未来几年促进电动汽车在全球普及的价值。

欲了解更多详细信息,请查看我们最近发表在 Power Systems Design 一月刊上的文章 https://www.powersystemsdesign.com/print-archives-dir/476/。