点击蓝字 关注我们

6月15日,2023碳化硅功率器件应用及测试技术大会在无锡·锡山召开,现场我们邀请到了赛米控丹佛斯应用与技术经理邱建文先生出席并发表了《高功率密度要求下光伏逆变器用SiC模块开发进展》演讲,下文是演讲实录(有删减):

赛米控和丹佛斯,都是拥有非常强的封装技术的公司。我们合在一起有超过70年封装的经验。由于在封装技术几十年的经验积累,所以我们可以更好的发挥碳化硅的性能与供应商和客户达成合作。

这次我会分几部分介绍一下光伏趋势、组串式、集中式以及封装等话题。

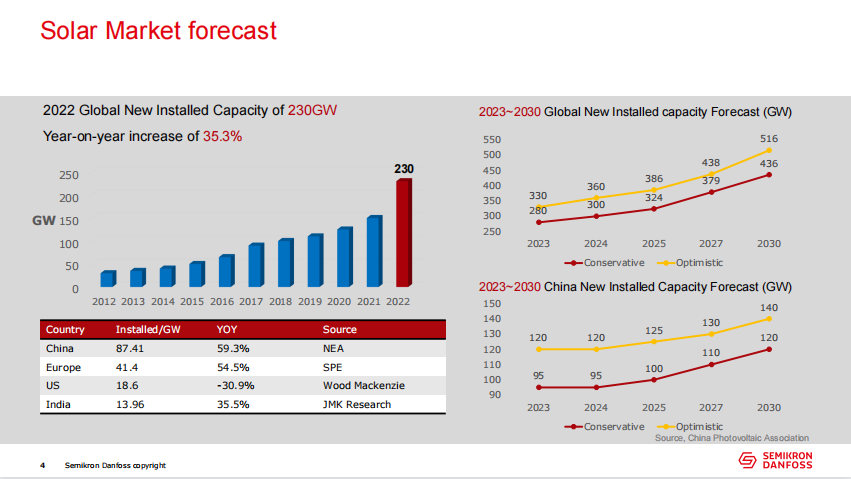

首先介绍一下光伏和储能的市场,光伏方面2022年全球有230GW的装机量,2023年到2030年有一个曲线,对于全球到2030年可能会达到500GW,中国依然可能会占据25%的份量。

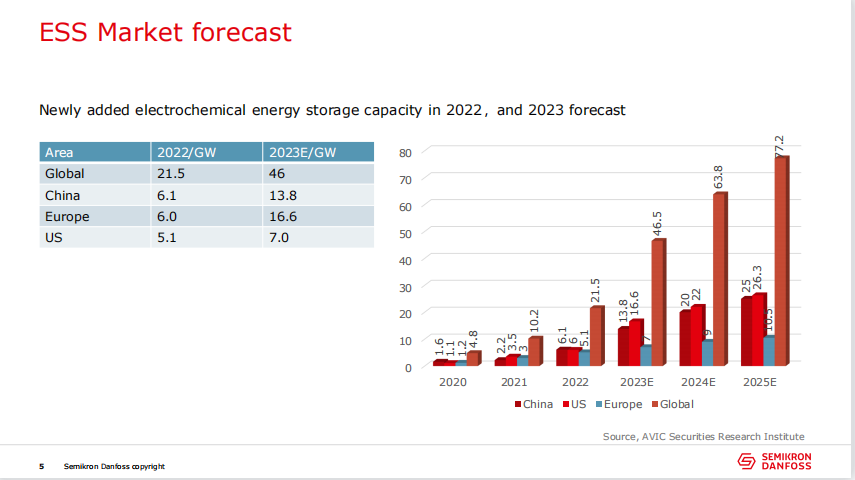

储能端,由于基数比较小,未来的增长非常大,2025年全球可能达到77亿GW的装机。

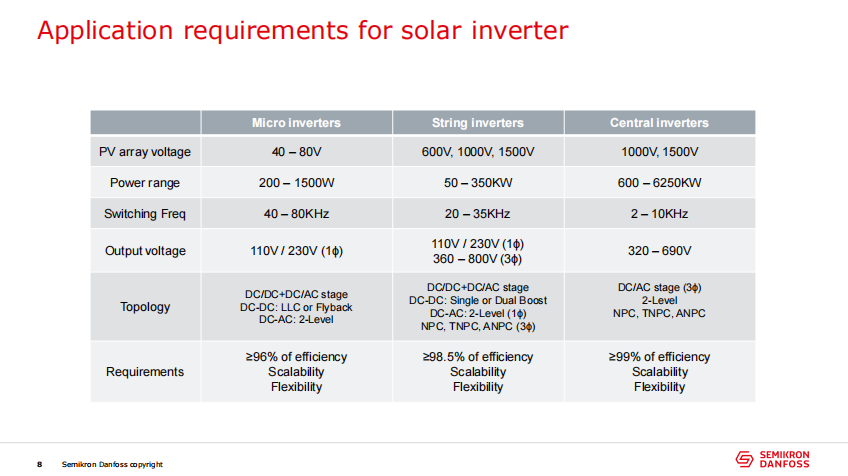

光伏的趋势,讲趋势之前,我列了一下对于在市场上三类不同的光伏逆变器的应用参数,微型的,组串式以及集中式的,重点讲组串式和集中式,对于微型逆变器赛米控没有相应的分立器件的产品,所以我们关注相对比较少。

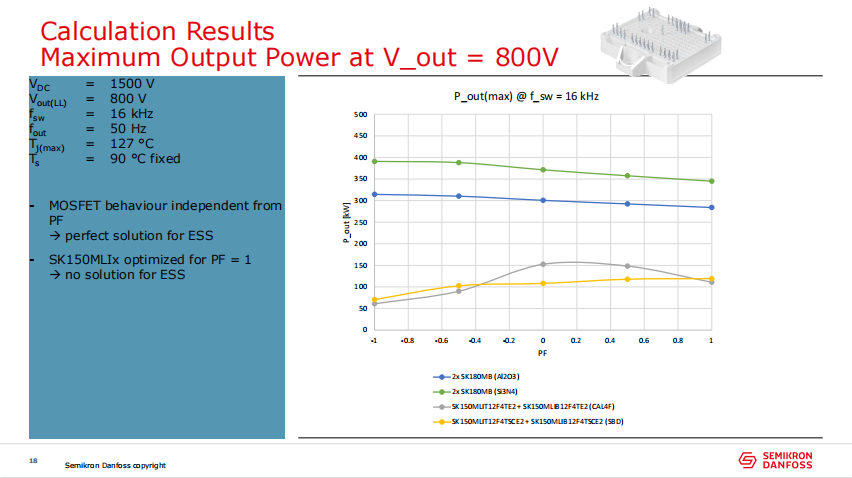

我们从功率、开关频率、输出电压、拓扑,这些参数可以看到整个的输出电压,会往越来越高,功率越来越大,开关频率越来越高。相应提出的要求要效率高、灵活性、可以拓展,这是对于整个逆变器设计的相应的一些最基本的要求。

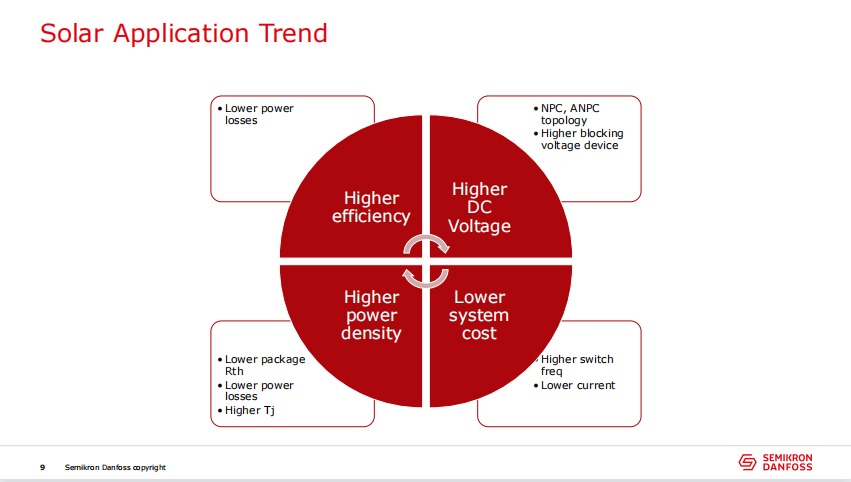

做一个总结,对于整个光伏逆变器发展的趋势来说,可以分为几个部分,高效率、高功率密度、低系统的成本、母线电压越来越高。

趋势会带来什么样的要求?高效,要求降低功率损耗,高功率密度对于封装来说要更低的封装的热阻,系统损耗越来越小,或者是去提升节温。低系统的成本,要加大开关频率,减少被动器件的体积,同时可以把电流减少,在保证功率不变的方面把电流减少;最后就是升高电压,对拓扑有相应的要求,我们会用到NPC、ANPC的拓扑,或者更高电压等级的器件。

今天的主题是碳化硅,下面介绍一下在组串式和集中式1500V系统里面,哪些地方可以用到碳化硅的器件?

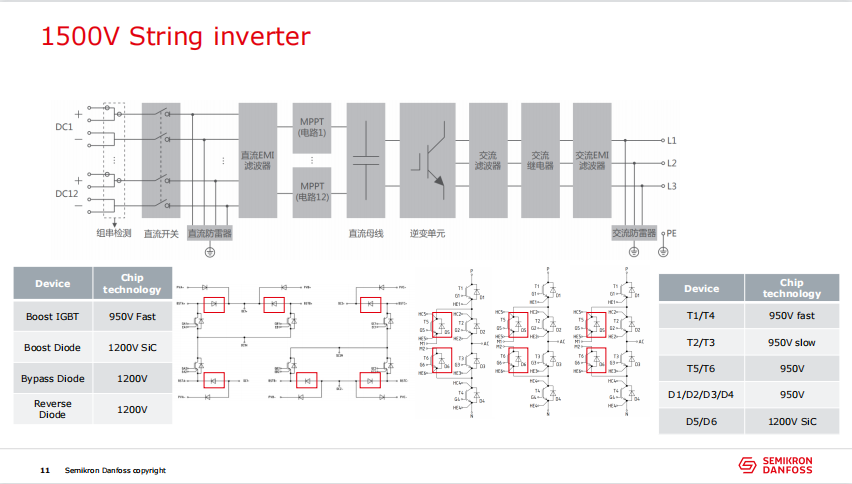

这是一个1500V组串式的拓扑图,可以包含了会用到功率器件就是MPPT、DCDC部分还有逆变单元,对于DCDC,BOOST部分,这部分是BOOST的电路,可以肯定基本上BOOST IGBT是950V的IGBT器件,对于红色的部分是1200V的碳化硅的器件。

Bypass和反向是1200V。对于逆变单元主流是NPC或者是ANPC的结构,以NPC为例,所有的器件IGBT部分都是950V的,用红色标出来的是可以用1200V的碳化硅器件作为一个替换。

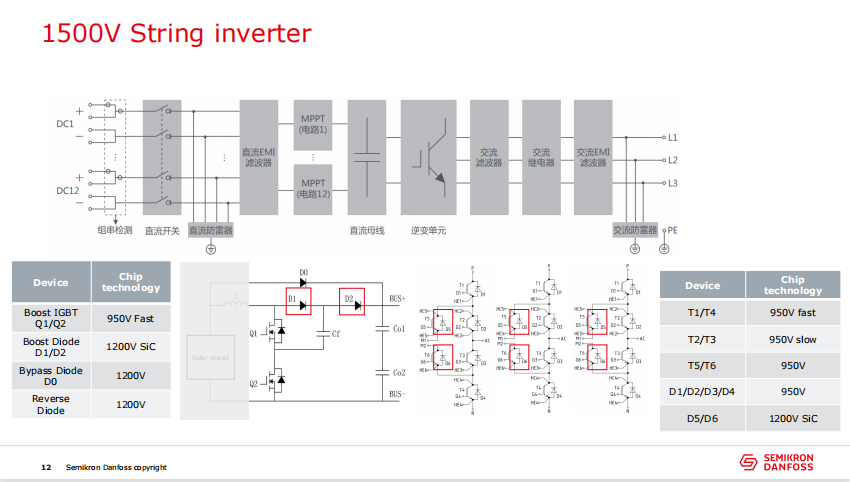

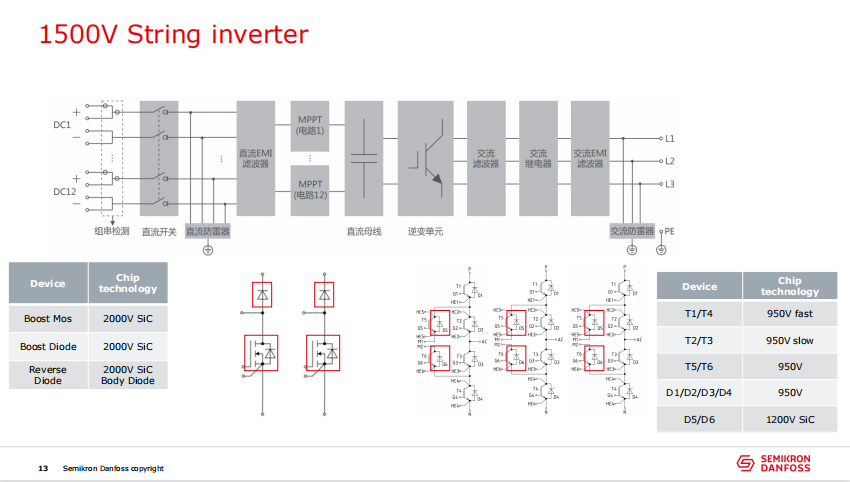

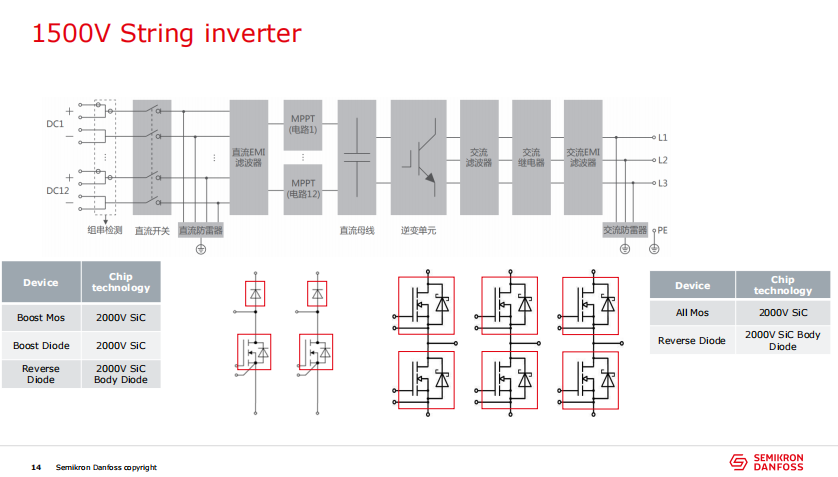

MPPT部分有不同的设计,国内有一些专利,市场上用得相对少一些,也可以用1200V的器件加上950V的BOOST的IGBT加上1200V的碳化硅方式进行组合,或者是说可以直接把ANPC部分的器件用2000V的碳化硅,这是未来方向性的方案,2000V的SiC MOSFET加上碳化硅的二极管,三电平整个都是用950V的芯片。

赛米控在这个领域里面,推出的产品不是太多,主要是由于950V电压等级的器件在市场来说能供应的相对来讲比较少,相对成本不会那么好的控制。

我们更愿意去往碳化硅或者全碳化硅的方式。这个可能需要一定的时间,因为整个器件需要开发,或者这个成本可以做到合适的方案。

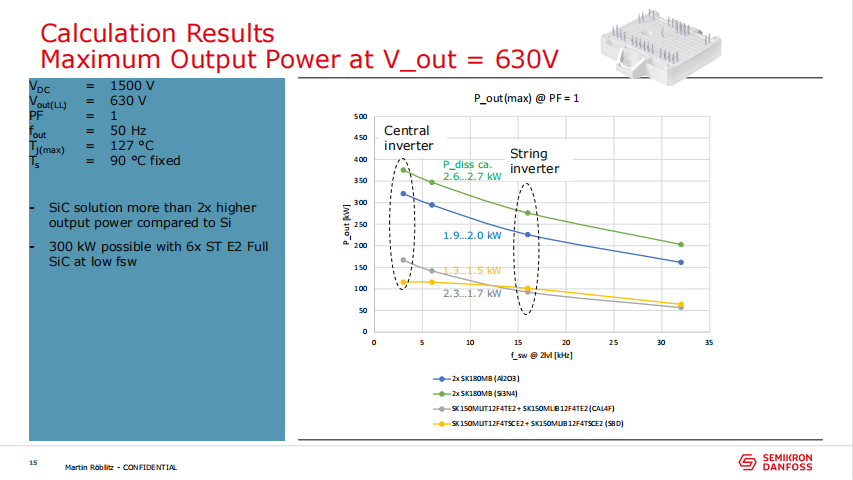

下面是我们E系列的产品实测,用三个不同的芯片进行对比,有二电平、三电平以及IGBT+硅的二极管、IGBT+碳化硅的二极管,三种组合。根据测试对比,在1500V的母线电压下,限定最大结温127度,测试出来一个曲线,下面是四种不同方案:

可见在整个的系列里面,整个开关频率区域当中,碳化硅基本上可以达到比硅输出能力是在2倍的关系。同时这里面是验证芯片的输出,这么小的模块,只用在组串式,在相应的测试依然是从小的频率往大频率走,因为组串式开关频率比较低,组串式快管频率比较高,达到10%几甚至20%。

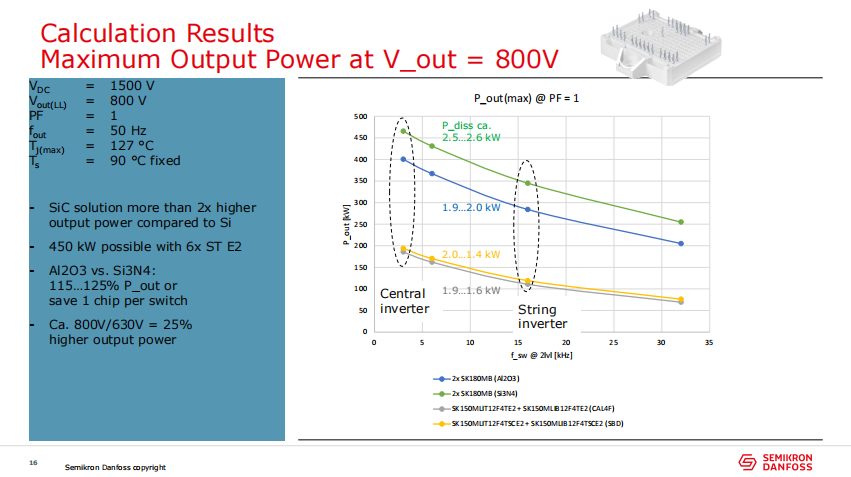

我们可以跟各个光伏公司去沟通,但是我们把输出电压去增大还会带来很多好处。只要把630V的电压输出增加到800V,可以增加25%的输出功率。同时可以看到这里面对比的氧化铝和氮化硅的输出能力,氮化硅只是把DBC进行更换,可以增加15%-25%的输出能力。

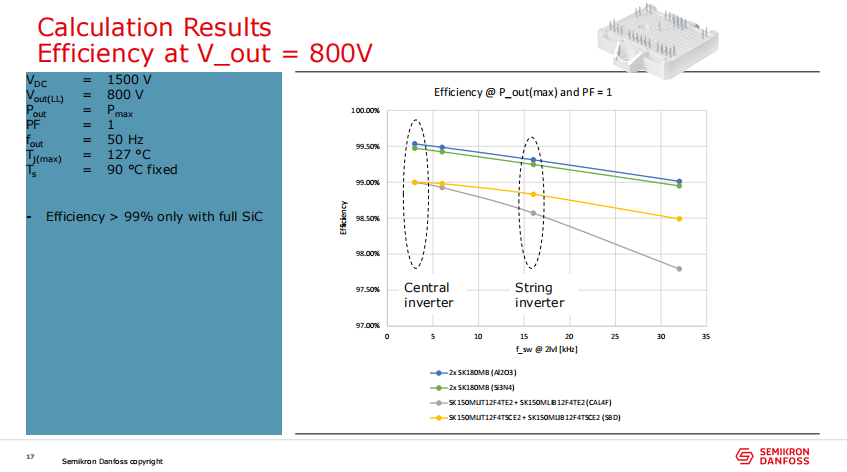

这个曲线是四个不同的功率模块所输出的效率,在不同的开关频率上效率的对比,唯一达到99%的是用纯碳化硅的方案可以实现达到99%的输出效率。

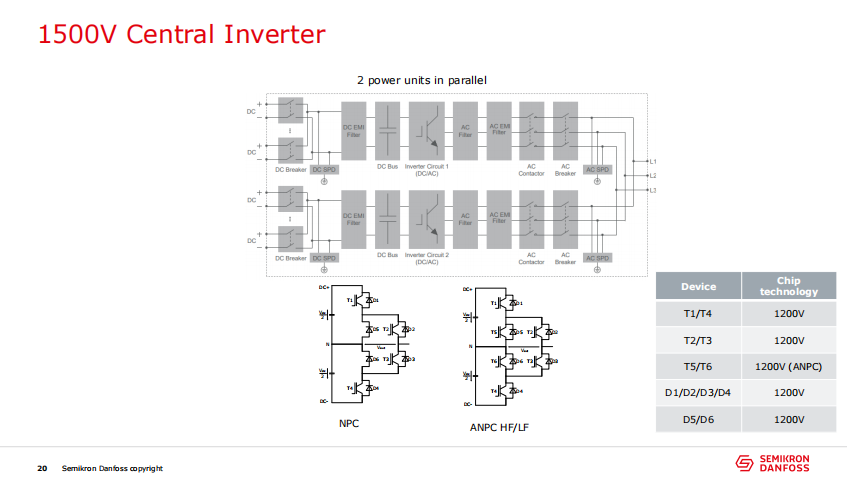

对于集中式来说,它的拓扑结构相对会更简单,就是一个逆变的拓扑。

市场上现在最多的是NPC和ANPC的结构,ANPC有HF和LF,HF是高频,应用在不同的功率因素,或者应用在储能的时候,在这样一个结构,整个器件是1200V的IGBT以及1200V的二极管为主要的芯片。

对于集中式来说,它的拓扑结构相对会更简单,就是一个逆变的拓扑。

市场上现在最多的是NPC和ANPC的结构,ANPC有HF和LF,HF是高频,应用在不同的功率因素,或者应用在储能的时候,在这样一个结构,整个器件是1200V的IGBT以及1200V的二极管为主要的芯片。

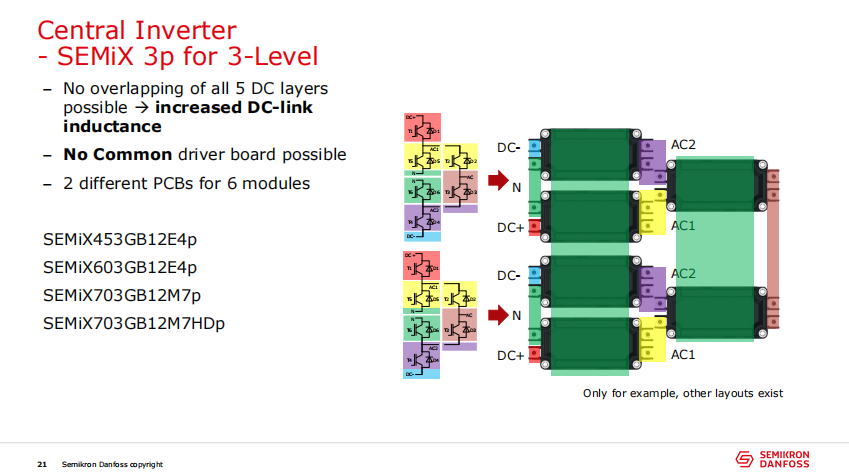

对于集中式来说,这一直是我们的一个强项,有很多器件可以用在集中式的光伏逆变器上面,这里面我们是SEMIX 3P。我们用这个器件可以去用右边的图的方式进行,都是半桥的模块,用3个组成一个ANPC的拓扑,上下2个并联,这样作为一个单元组成不同功率段的集中式的光伏逆变器。

我们整个连接AC1、AC2没有办法跟DC重点进行叠成,对于整个驱动这个比较好设计,因为都是在顶部。相应的可以提供450安培、600安培以及700安培的产品。

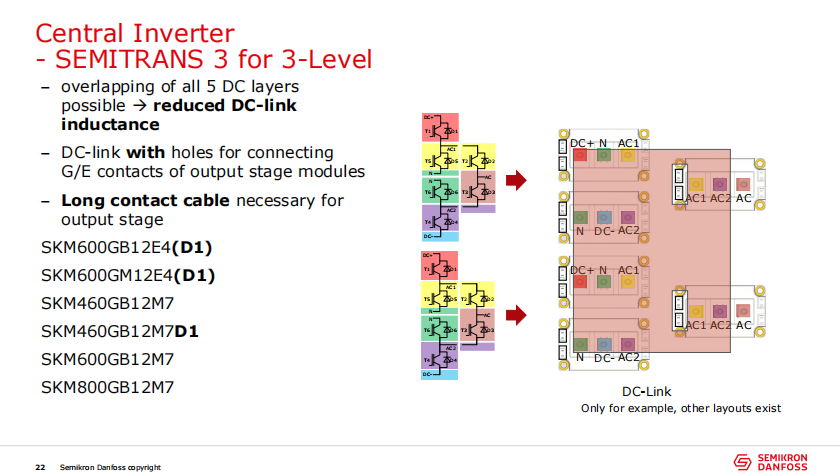

另外一个产品是SEMITRANS 3,整个的排布跟刚才的类似,用这个模块会有什么样的好处?所有的都是在顶上,所有的总共五层,包括AC1、AC2,可以做到叠成的设计,中间会有一些辅助端子需要开孔,导线的方式进行连接。我们也可以提供600安培、460安培、800安培的应用,如果是要组成TNPC三电瓶,可以提供产品,组成一个结构。

最后是一个SEMITRANS 20,这个模块是跟英飞凌的.XHP封装是完全一样的,我们用这样两个可以看到,也是用了整个六个模块,分别排布,跟刚才排布的方式是类似的,品字型的结构,方便的进行并联。对于这个结构来说,可以提供1200V、1700V方案1700V主要用在风电上,因为风电不是我们今天的主题,所以没有重点去说。对于光伏来说,换成1200V的芯片依然可以使用。

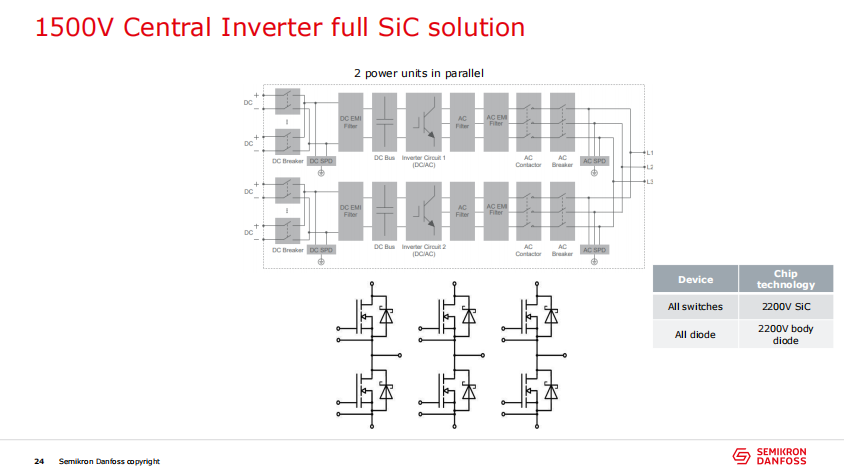

最后一个,就是全部用2200V的碳化硅的芯片来做直接两电平,回归到最初最简单的拓扑。综合考虑成本、性能、可靠性去开发的封装技术。

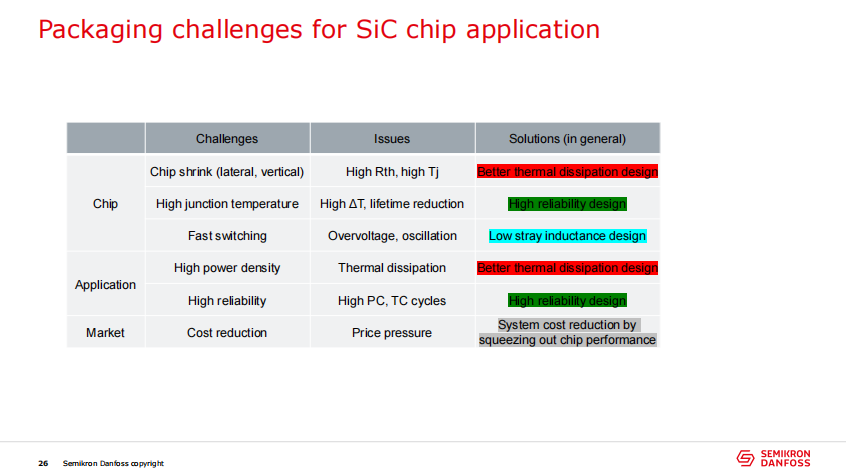

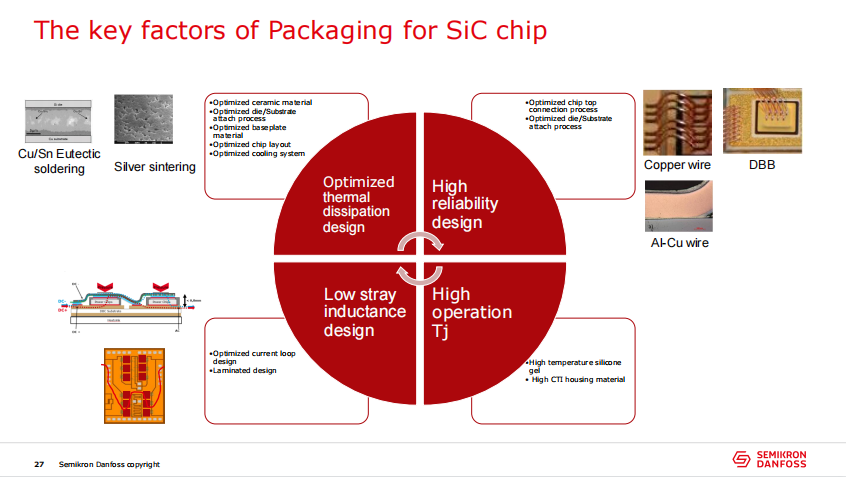

碳化硅在光伏领域的应用,有哪些封装的技术?无论我们选择用什么样的方式进行封装,我们是要从应用要求出发,光伏的客户需求综合下来就是散热、可靠性、电感以及性能、智能化,我们做一个总结,就是对于这样一个封装技术,要去优化散热的设计。同时要降低电感,同时运行在更高的节温,实现更高的可靠性。

如果说我们要去优化散热设计,可以优化哪些点?第一点就是陶瓷基板的优化,同时芯片跟陶瓷基板跟相应的连接片的连接工艺的优化,铜底板的优化,芯片的优化,散热系统的优化。

对于电感来说,一直都是赛米控的强项,我们可以把整个模块做的只有2.5nH,同时内部的芯片怎么走,这也是我们需要去做相应的考量的。更高的节温,这是碳化硅的特性,就是可运行在高温的条件下,可是我们现在整个的封装的材料包括外壳,包括内部绝缘材料,使用更高的温度、CTI值也要相应的增加,对于材料也是有相应的要求。

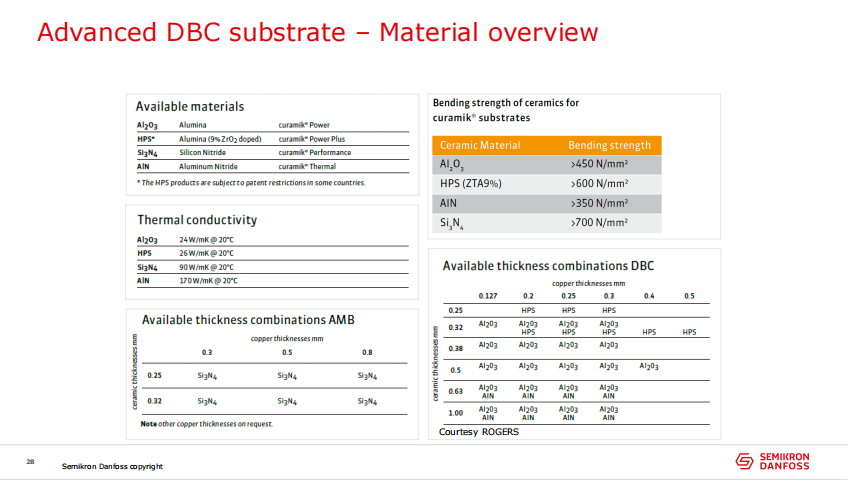

对于可靠性来说,要优化芯片上表面的连接,芯片的连接以及DBC下表面连接工艺,里面有DBC、Coppre wire、AI-CU wire,没有说一定要使用哪个工艺,根据你的达到最佳的性价比,这是唯一的标准。对于我们选择不同的DBC,这是从供应商拿到的相应的氧化铝、氮化铝、氮化硅不同的导热性以及不同的厚度、不同的上表层到下表层的相应的厚度实现的点怎么样选择,这个需要去考量。

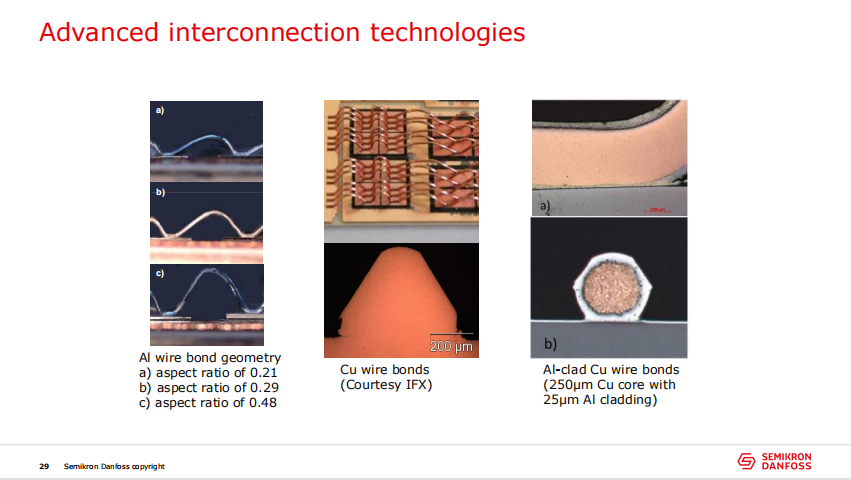

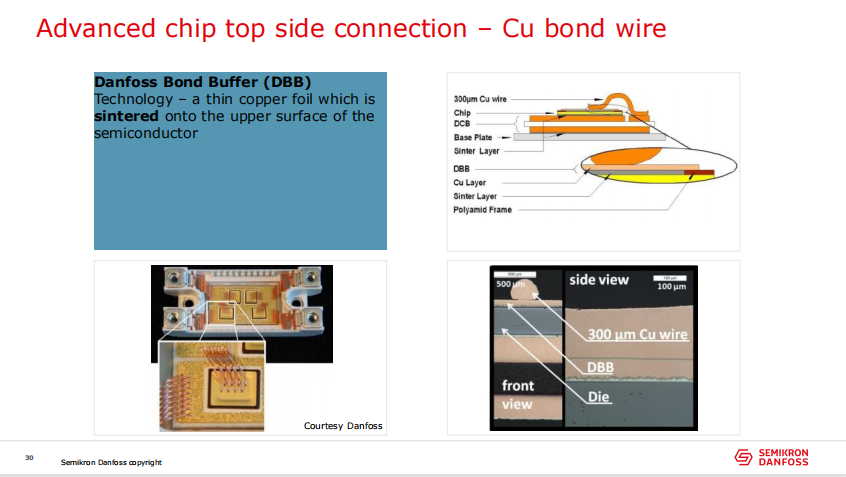

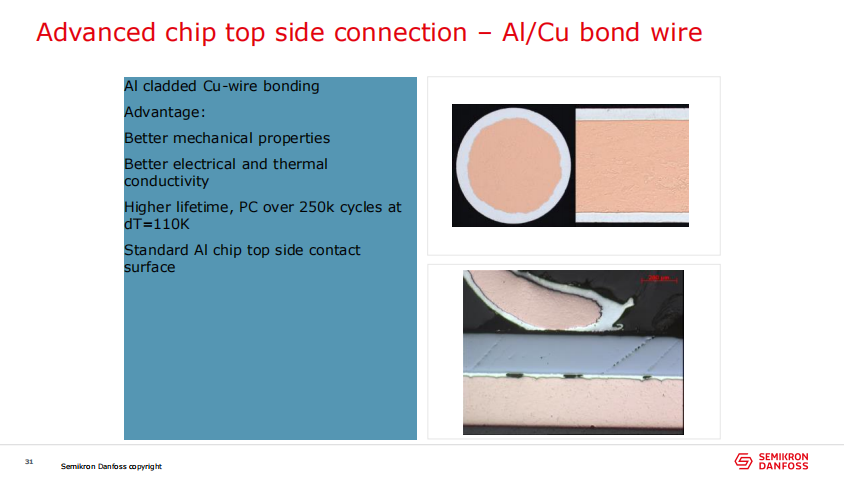

对于整个绑定线的连接,绑定线的宽高比也要去优化,怎么样去打可以实现更高的可靠性,或者是直接用铜bonds线,这是英飞凌直接用在他们的特殊的芯片上面,可以直接打通的工艺,或者是铝包铜,外面是铝,中间包铜,这样可以用现有的工艺实现高可靠性。因为现在赛米控丹佛斯是一家,丹佛斯DBB的工艺对赛米控也是OPEN的状态,我们也可以使用。

铝包铜对于赛米控来说应用了很长时间,差不多至少5年的时间,很多的模块上面都会用到这样的工艺,我们只是用这样一个铝包铜代替铝绑定线之后,可以做到25万次,在标准的铝的芯片表面进行Bonds。

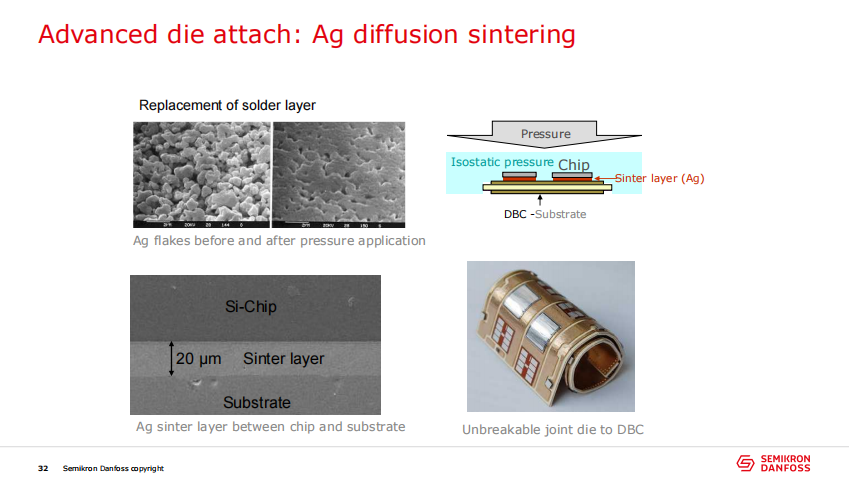

赛米控是整个市场上第一家使用烧结工艺的厂家,已经有十几年的时间,所以我们在未来的碳化硅的一些应用里面有需要也会去使用这样的烧结的工艺去进行芯片的连接。

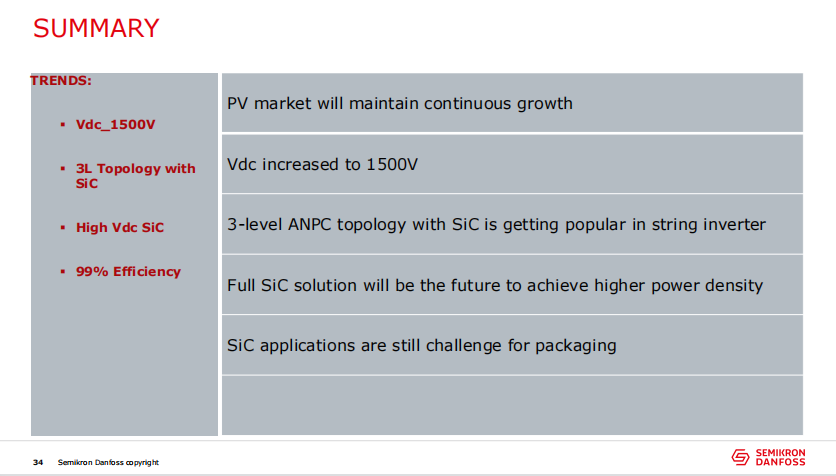

最后做一个总结,对于整个光伏的趋势来说,Vdc1500V,高压碳化硅效率能达到99%以上,1700V应用碳化硅也将越来越流行。碳化硅芯片的价格由电动汽车的带动下,成本达到比较优化的时候,我们就可以使用全碳化硅达到最优的方案。但是对于碳化硅的应用,并不简单,我们要从封装包括驱动上面各个地方迭代优化使用。相信碳化硅一定是我们美好的未来。

谢谢大家。

ps:本文为演讲实录简化版,如需获取演讲ppt对外版,或与邱建文先生取得联系,请添加小编微信!

*免责声明:本文由作者原创。文章内容系作者个人观点,InSemi转载仅为了传达观点,仅代表InSemi对该观点赞同或支持,如果有任何异议,欢迎InSemi。