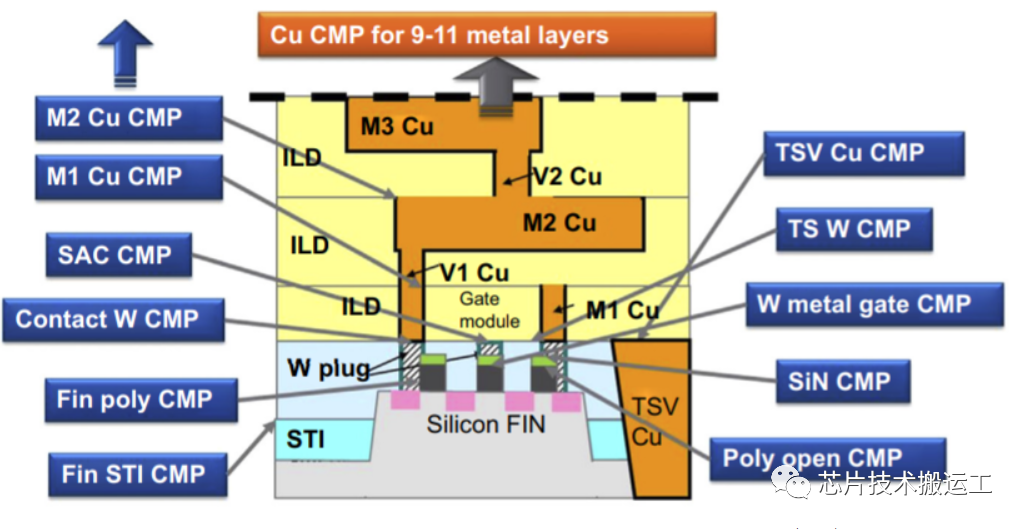

钨(Tungsten,W)由于其良好的电迁移性能,常被用作过孔金属的触点。它还充当良好的抗扩散屏障,防止 Al 或 Cu 扩散到器件结构中。[主要防止 Al 和 Cu 以接触级合金中使用的厚度扩散到器件结构中]

钨 CMP 工艺需要非常好的平坦化。这样做的原因是 BEOL 互连级别可能会受到钨 CMP 形貌的不利影响。这些 钨 CMP 工艺中发生的凹陷或腐蚀会导致第一互连金属层出现严重的短路问题,如上图所示。

钨 CMP 工艺需要非常好的平坦化。这样做的原因是 BEOL 互连级别可能会受到钨 CMP 形貌的不利影响。这些 钨 CMP 工艺中发生的凹陷或腐蚀会导致第一互连金属层出现严重的短路问题,如上图所示。

为了顺利进行钨 CMP,FEOL 接触层开始的平坦度也很重要。BPSG 电介质沉积后,有必要使用 CMP 步骤减少 FEOL 有凹凸不平现象(topography),这被称为 ILD 抛光。Ti/TiN 衬垫用于提高钨对电介质的粘附性。

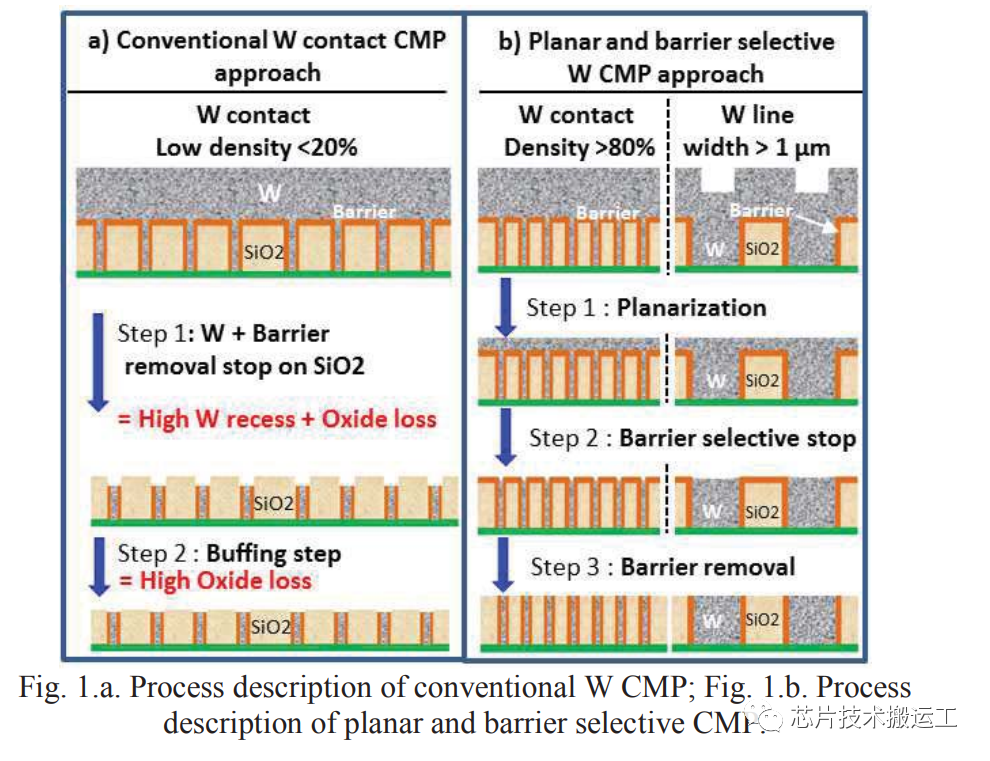

如上图所示,钨 CMP 工艺包括三个步骤:

如上图所示,钨 CMP 工艺包括三个步骤:

1)Ti/TiN衬里钨的去除和停止

2)去除内衬材料

3)停在介质中后进行Post CMP

钨slurry

最初的钨slurry由氧化铝磨料和作为氧化剂的硝酸铁或碘酸钾组成。近年来,使用二氧化硅磨料和过氧化氢作为氧化剂的slurry越来越普遍。使用铝磨料的slurry对W和Ti具有优异的选择性,并且在第一步之后衬垫腐蚀显着降低。

二氧化硅基slurry的选择性较低,因此,它们通常用作同时去除钨和衬里的单步工艺。有时可以使用第二个抛光步骤来提高平整度并减少缺陷数量。在包含 H2O2 和二氧化硅磨料的slurry的情况下,已知会观察到由沉淀的氧化钨组成的圆形缺陷。此类缺陷可通过在抛光后清洗液中使用强氨水来去除。

与强氧化剂接触的钨表面覆盖有酸性范围内的氧化膜。另外,在硝酸铁和碘酸钾存在的情况下,静态条件下钨的溶解不存在或非常低(没有静态条件下的抛光情况)。换句话说,它在酸性中溶解不好。钝化氧化膜还可以保护最终表面免受大气和残留氧化剂的腐蚀。

X 射线光电子能谱 (XPS) 可以用于了解钨中氧化物的生长机制。钨晶片在静态 pH4 的KIO3和H2O2的溶液下(CMP中常用的两种氧化剂)被极化为不同的阳极电位。XPS 测量用于探测在这些条件下处理的表面氧化膜的化学和化学计量变化。研究显示,在 KIO2 中的钝化比在 H2O2 中的钝化更强。然而,H2O2 钝化区的电流密度比 KIO3 高一位数(Ref. Studies on Passivation Behavior of Tungsten in Application to Chemical Mechanical Polishing)。在 H2O2 和硝酸铁 (Fe(NO3)3) 的情况下,后者被认为更好。

钨在大多数水溶液中相对惰性,包括氧化剂,因为保护性氧化物会迅速形成,所以通常不会引起严重的腐蚀。然而,在含有过氧化氢的slurry浆料中观察到了几起腐蚀侵蚀的案例。当观察到划痕时,它们通常存在于 BPSG 中。

CMP缺陷

钨CMP 工艺中最常见的固有缺陷是 W 过孔中空洞的形成。一般来说,CVD 钨沉积工艺会在高纵横比的中间留下接缝,这些接缝在 CMP 之后表现为空隙。如果由于空隙而失去电接触,则此缺陷可能是产量衰减的主要来源。通过剖面和 CVD 钨沉积工艺进行改进可以缓解这个问题。残留的钨和衬里抛光不充分也是有问题的。钨 CMP 后的形貌会导致第一层 Cu 互连层出现严重短路。

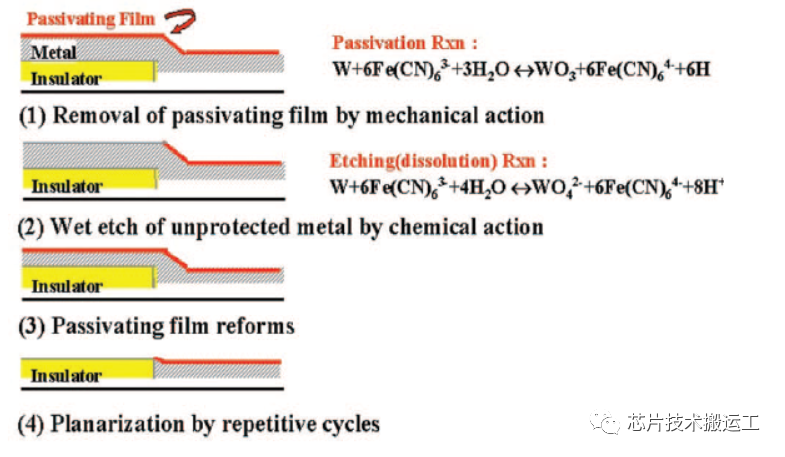

金属膜slurry浆料是在稀释的氧化剂(Oxidizer,Fe(CN)2或H3O2)中分散抛光剂(AlO6或SiO2),呈酸性(pH2~4)。金属膜抛光模型由Kaufuman提出,如上图所示,氧化剂氧化金属膜表面,氧化的金属膜表面通过抛光剂的物理摩擦去除。

金属膜slurry浆料是在稀释的氧化剂(Oxidizer,Fe(CN)2或H3O2)中分散抛光剂(AlO6或SiO2),呈酸性(pH2~4)。金属膜抛光模型由Kaufuman提出,如上图所示,氧化剂氧化金属膜表面,氧化的金属膜表面通过抛光剂的物理摩擦去除。

最常被抛光的金属薄膜是钨(W)薄膜,它可以与W薄膜和氟防扩散金属薄膜同时抛光,用于器件接触,使用一种抛光液,而Cu和Al,为降低器件布线电阻而必须使用的插头和布线形成材料,需要进行工艺开发以最小化用于单独的防扩散金属膜的单独的浆料和绝缘膜的划伤或损失。

贵金属CMP

Pt 或 Ru 抛光技术是一种用于形成具有高介电常数值的电极的金属膜,正在开发用于制造特殊半导体器件。一般来说,金属薄膜具有薄膜结构,易受酸和碱的影响,因此开发和应用了特殊的清洁化学品。

随着器件小型化,电容器结构对高k材料的需求增加,相应地,上下电极材料也被研究作为新的电极材料,如Ru、Pt、Ir等功函数较大的贵金属。然而,在这种贵金属的情况下,不容易使用化学非常稳定的材料使用回蚀工艺或CMP工艺来形成电容器。

为了抛光贵金属,需要制造安全且含有强氧化剂的抛光液,但目前商业化的金属抛光液不能满足这一要求,因此开发它们是当务之急。贵金属的分层和抛光速度减慢是需要解决的一些问题。此外,对采用电化学方法的电化学机械抛光设备的需求也在不断增加。