光刻是制备碲镉汞红外探测器芯片过程中非常关键的工艺。目前绝大部分碲镉汞芯片制备都是使用接触式光刻技术,但是在曝光面型起伏较大的芯片时工艺均匀性较差,并且掩膜在与芯片接触时容易损伤芯片。由于碲镉汞材料质地软而脆,这种缺陷往往会给碲镉汞芯片带来永久损伤。而投影式光刻技术是非接触式曝光,因此可以完全避免缺陷问题。

据麦姆斯咨询报道,近期,中国电子科技集团公司第十一研究所的科研团队在《红外》期刊上发表了以“缩小步进投影光刻机在碲镉汞红外探测器芯片工艺中的应用”为主题的文章。该文章第一作者和通讯作者为赵成城工程师,主要从事红外探测器器件工艺和表面微结构加工方面的研究工作。

本文针对碲镉汞红外探测器产业的发展所需,利用尼康公司生产的缩小步进投影光刻机(以下简称“步进式光刻机”)开发了碲镉汞芯片步进式投影光刻工艺,提高了光刻工艺质量和效率。

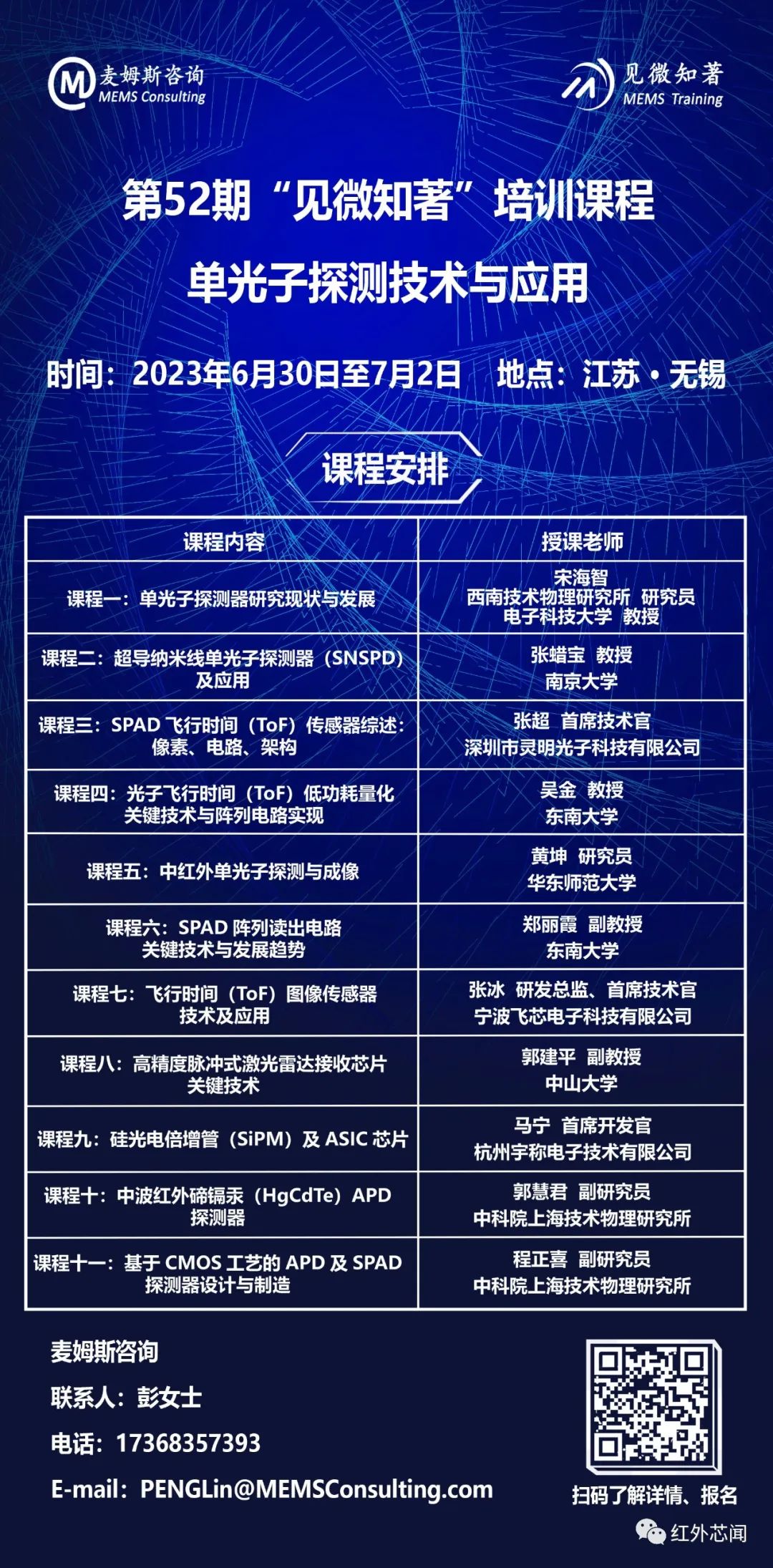

接触式光刻机是最简单的光刻机,在工艺过程中以一定压力将光刻版与芯片压在一起,通过曝光将光刻版上的图形转移到芯片上,如图1所示。它的主要优点是可以使用结构相对简单、价格不太昂贵的设备制备出非常小的特征尺寸。而其缺点也很明显,涂覆光刻胶的芯片与掩膜的每次接触过程都可能在芯片和掩膜上形成缺陷。因此,接触式光刻机一般仅限用于对缺陷水平容忍度较高的器件工艺。但是,碲镉汞芯片由于材料尺寸和形状的限制不得不使用接触式光刻机进行曝光。

图1 接触式曝光的原理示意图

从理论上说,接触式曝光中整个芯片都会与掩膜接触,因此芯片与光学扰动物(即掩膜)的间隙为0,衍射效应可减小到最低。此时,分辨率主要受到光刻胶内光散射的影响。但是,实际的芯片表面不可能是完全平整的,会有一定的起伏,掩膜表面也不是绝对的平整。因此,掩膜与芯片的接触在整个芯片表面各处是变化的,需要施加一定的压力使得掩膜与芯片的接触更加紧密。但是这种方法只能部分改善掩膜与芯片的接触,所以仍会造成以下情况:芯片表面凸起的地方与掩膜接触较好,光刻图形转移精度高;而芯片表面凹陷的地方与掩膜接触较差,光刻图像转移精度差。由此引起的芯片表面不同区域光刻质量的差异会导致光刻工艺一致性下降,影响到后续其他工艺的效果,最终造成器件响应的均匀性变差,品质降低。

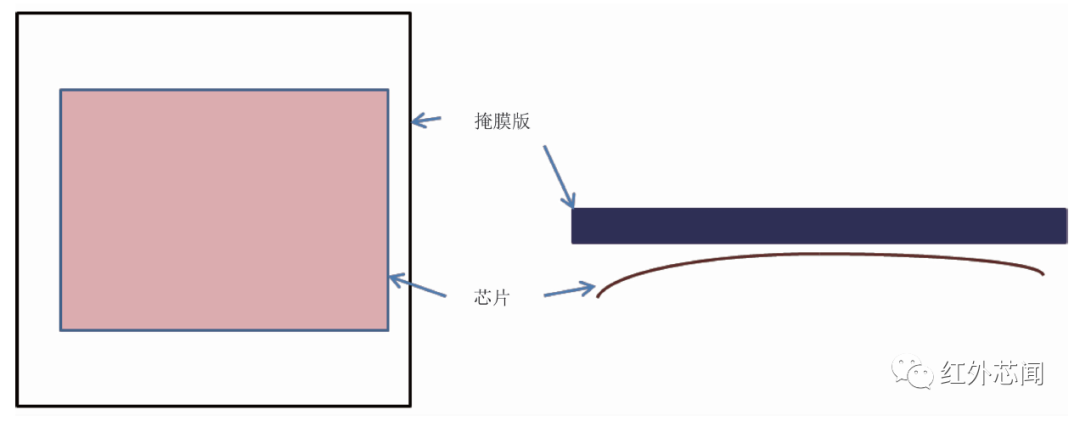

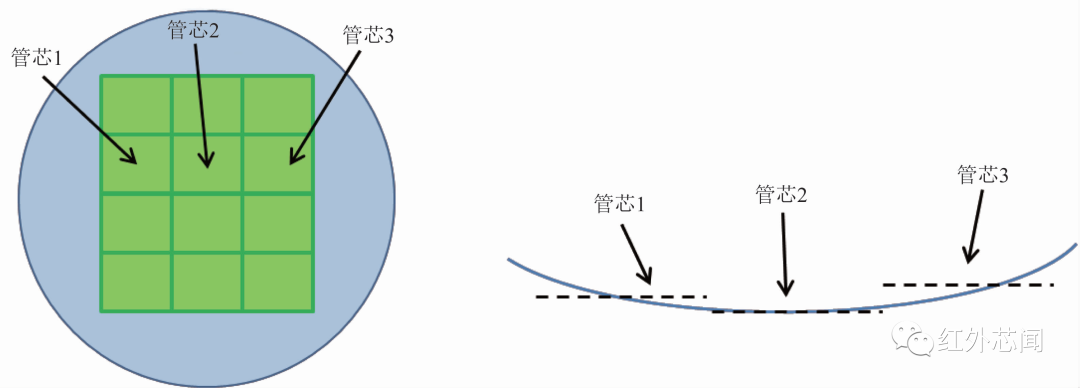

在碲镉汞薄膜的外延生长过程中,生长腔体内汞和碲蒸气的泄漏会导致母液气相不均匀。它与温度不均匀性一起将在气相和母液中引发不均匀蒸发及对流效应,造成外延片表面各点的外延速率出现差异,最终导致表面形貌的起伏。一个典型的碲镉汞外延片的表面形貌测试结果如图2所示,芯片中心最高点与四周最低点的高度差最大接近5 μm。因此,采用接触式光刻工艺制备碲镉汞芯片将会造成芯片上不同区域的光刻效果产生差异,而且芯片越大,这种差异越显著。

图2碲镉汞芯片表面起伏测试示意图此外,如果芯片与掩膜之间混入异物,则会在芯片和掩膜上形成缺陷,造成光刻图形的缺失甚至掩膜的损坏。由于碲镉汞薄膜质地脆弱、硬度低,这样形成的缺陷极易造成碲镉汞材料内部出现严重的损伤,破坏探测器像元的pn结结构,最终导致器件出现盲元,探测性能降低。接触式光刻引起的缺陷是造成碲镉汞红外探测器性能降低的因素之一。

步进式光刻机在碲镉汞芯片工艺中的应用还非常少。但是从原理上来说,步进式光刻机更适用于碲镉汞芯片的光刻工艺。步进式光刻机在曝光时,光源发出的光经过曲面镜反射后变成平行光,照在掩膜上形成多级衍射光,再通过透镜组把这些衍射光收集并聚焦在芯片上形成曝光图案。步进式光刻机可以实现接触式光刻机的高分辨率,同时还可避免掩膜与芯片接触而造成缺陷。不过商业上应用的步进式光刻机都是针对集成电路工艺中使用的8 in或12 in硅晶圆片而设计的,无法直接用于形状、尺寸差异较大的碲镉汞芯片,因此需要进行一些特殊设计和调整。

图2 碲镉汞芯片表面起伏测试示意图

图3 步进式光刻机曝光示意图

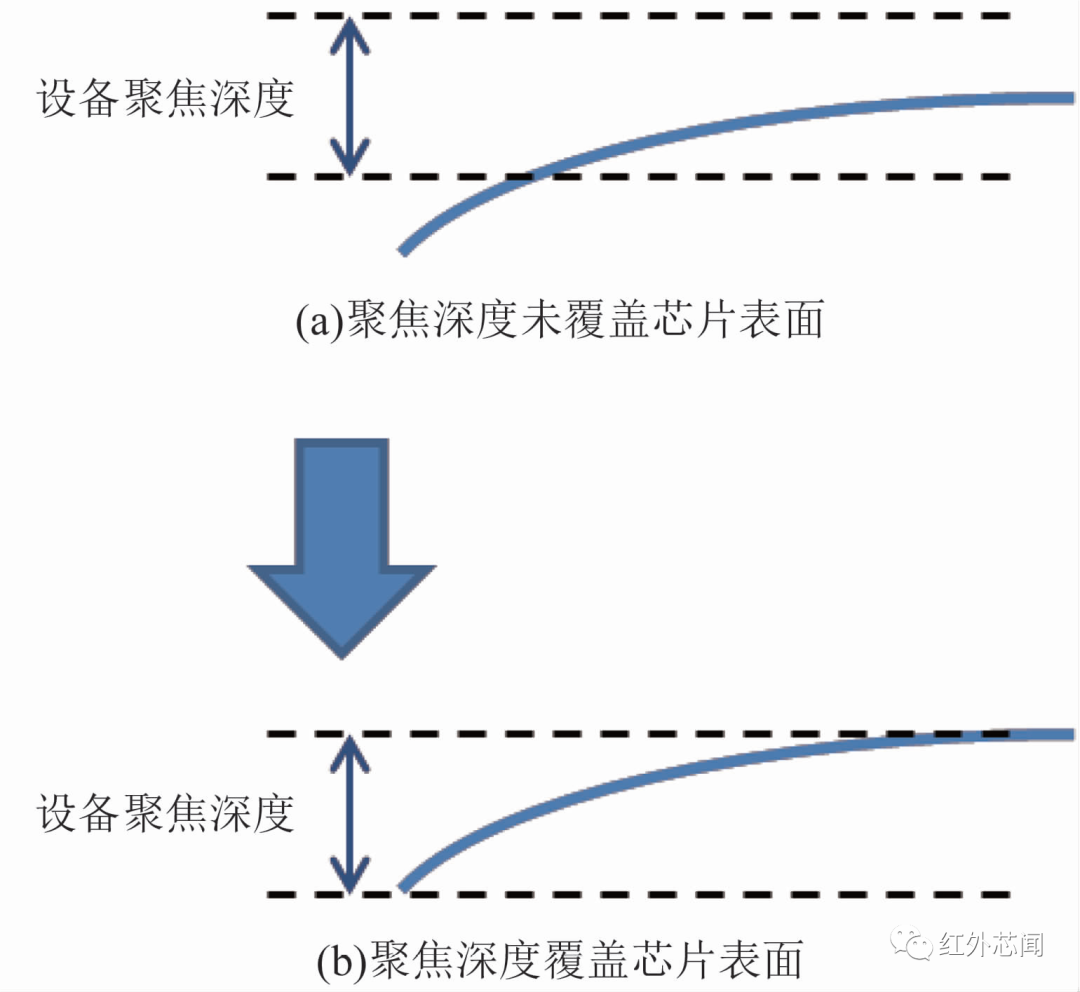

步进式光刻机能够减小芯片面型起伏对曝光效果的影响。对于表面起伏较大的碲镉汞芯片,采用具有较大聚焦深度且逐场调平曝光的步进式光刻机可以获得比接触式光刻机更好的曝光效果。聚焦深度是指在保持图形聚焦的前提下,晶圆片沿着光通路方向可移动的距离。聚焦深度越大,光刻机对芯片表面起伏的容忍度越高。步进式光刻机在曝光过程中,将晶圆分割成一个个管芯。在每个管芯内分别找到曝光的焦点再进行曝光,如图3所示。这种分割管芯的曝光方式能够针对每个曝光区域的表面形貌调整设备聚焦距离并达到最佳曝光位置,使芯片整体的曝光效果最佳。

在每个曝光管芯内,通过调节曝光过程中的离焦量参数,可以改变设备聚焦深度的z向位置,使得芯片整个表面都处在光刻机的最佳景深范围内,从而使芯片整面都获得较好的曝光效果(见图4)。

图4 步进式光刻机调节离焦量的效果示意图

因此,与接触式光刻机相比,步进式光刻机更适应有较大起伏的芯片的光刻。光刻质量均匀性的提升有助于保持整体工艺效果的一致性,提高探测器响应的均匀性,提升器件性能。此外,因为步进式光刻机采用投影式曝光,掩膜与芯片无需接触,可以完全避免由于芯片接触异物导致的损伤和光刻图形破坏;对准精度大大高于接触式光刻机;现代步进式光刻机的产量很大,工作效率优于手动操作的接触式光刻机。

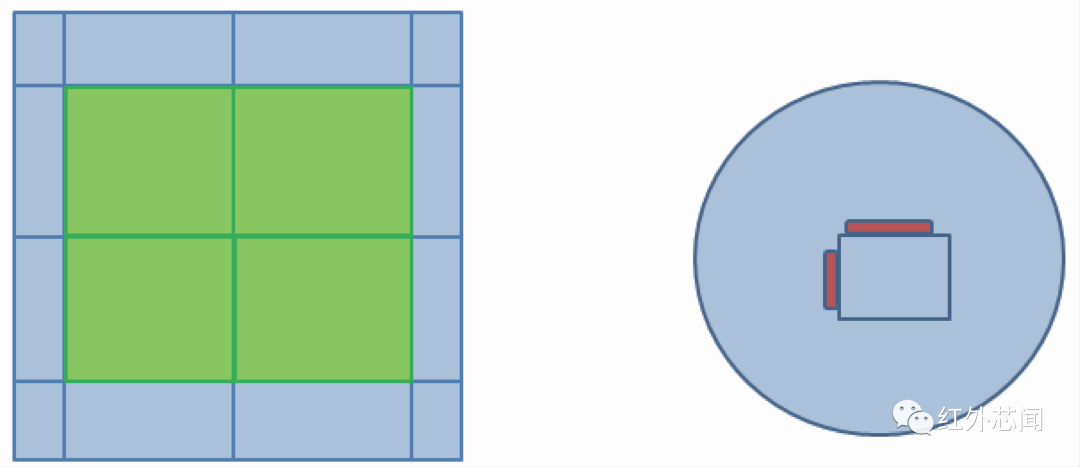

商业上成熟的为晶圆代工厂设计的步进式光刻机均是默认晶圆为圆形,并据此设置曝光程序。为了让步进式光刻机适用于矩形的碲镉汞芯片流片,需要在曝光程序中将晶圆设置为矩形,并分割曝光区域。同时,曝光时放置芯片的载物台也要进行替换和改造,即把原先适用于圆形晶圆的载物台改造成适合放置矩形芯片的载物台,如图5所示。

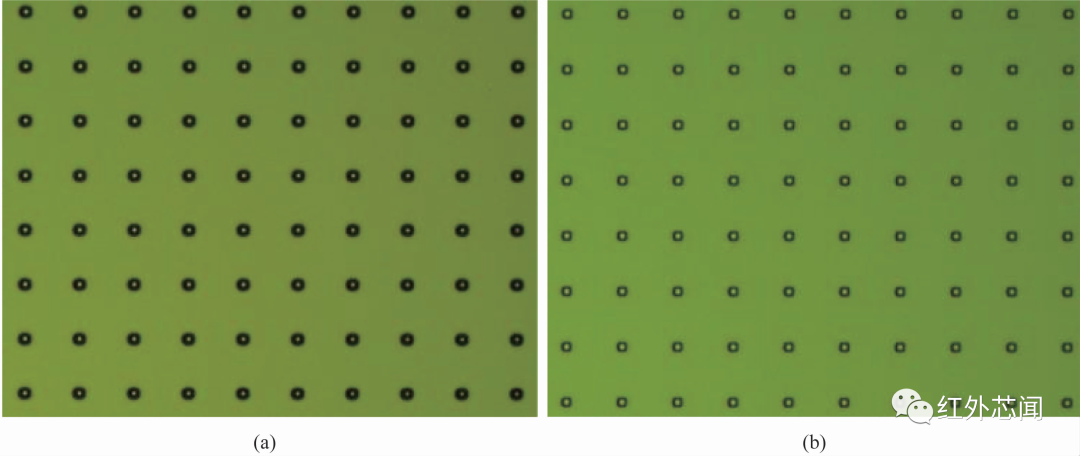

在曝光参数的设定上,根据所用光刻胶的曝光剂量以及步进式光刻机的光源强度来确定曝光时间。对于步进式光刻机,还有一个参数(离焦量)需要设置。设置合适的离焦量可使芯片上的曝光区域都处在设备聚焦深度范围内,从而获得最佳曝光效果。通过在芯片上进行变离焦量的曝光实验,可以确定获得最佳曝光效果的离焦量的数值。如果芯片表面部分区域因为起伏较大而偏离聚焦深度的范围,那么曝光图形质量会变差,如图6(a)所示。调节离焦量参数后,相同区域的图形曝光效果得到改善,如图6(b)所示。

图5 曝光程序设置示意图和载物台示意图

图6 步进式光刻机曝光效果差以及改进后曝光效果的示意图

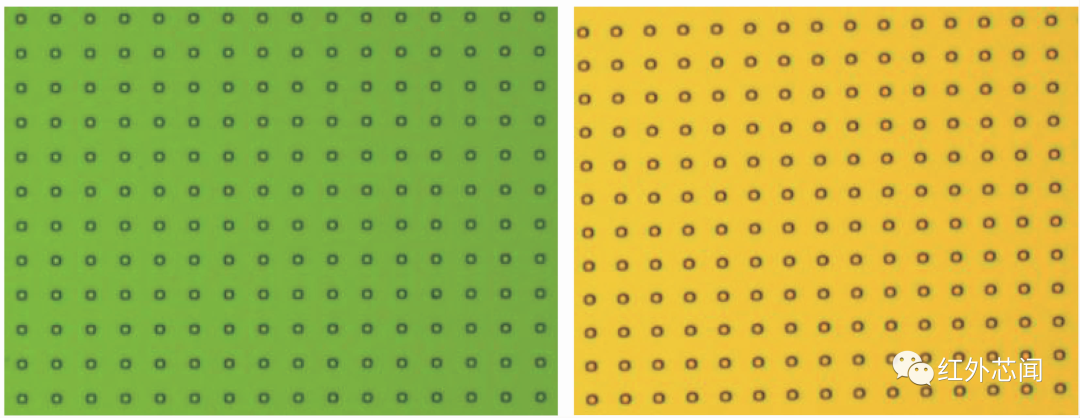

经调试,在最佳条件下分别使用步进式光刻机与接触式光刻机曝光同样的版图,二者的曝光效果相当,得到的光刻图形如图7所示。此外,曝光使用的光刻图形是正方形的点阵。可以看出,接触式光刻机曝光显影出的图形有轻微的变形(更圆),而步进式光刻机的曝光图形更加接近原始设计的图案。

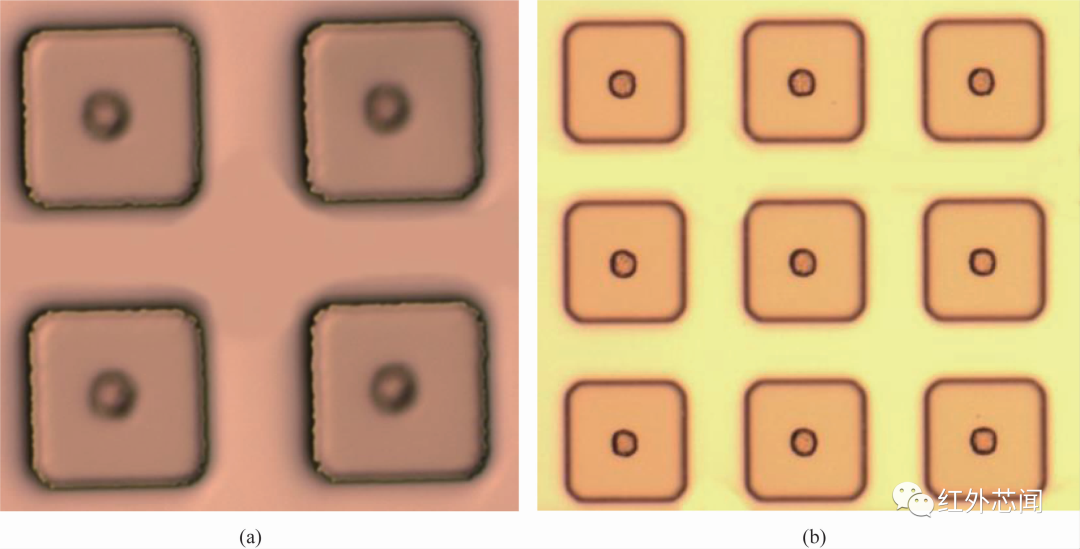

对于接触式光刻机来说,在芯片表面较低的地方,由于芯片与掩膜接触不好,所以曝光后的图形会发生不同程度的变形。一个典型的例子如图8(a)所示。芯片曝光后某些地方的图形边缘出现尖锐的毛刺。受接触式光刻工艺原理的限制,凭借工艺操作几乎无法避免因为芯片表面起伏过大而导致的曝光图形质量差的问题。但是步进式光刻机能够通过调整离焦量来提高曝光质量,使得芯片上所有曝光区域都能获得较好的曝光图形(见图8(b))。

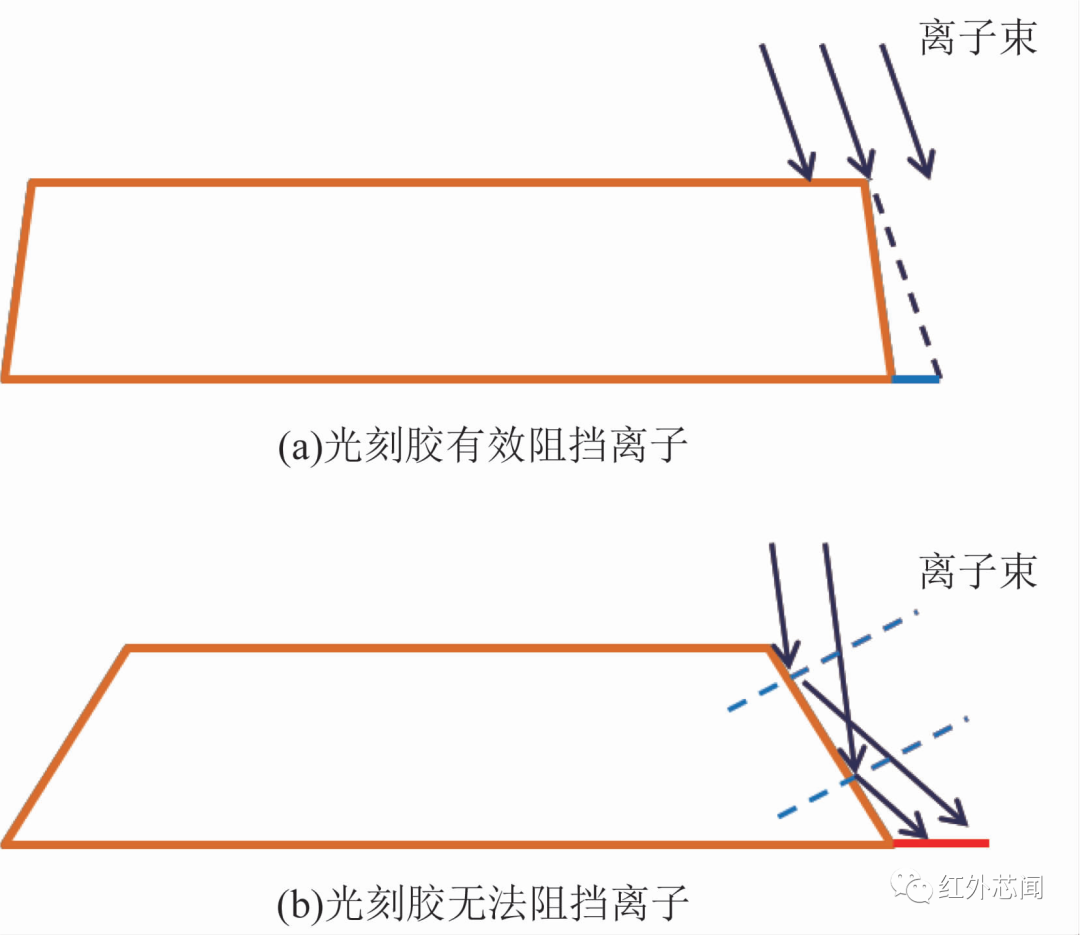

光刻的图形转移精度在后续刻蚀工艺中起到关键作用。一般使用离子铣将不需要的金属刻蚀掉,最终形成设计的电极形状。在光刻工艺质量高的时候,光刻胶的剖面倾斜角大,光刻胶可以遮挡离子的轰击,保护光刻胶附近的金属而形成外围一些额外的金属层,如图9(a)所示。分析结果表明,这些额外的金属对于像元是有好处的。

但是,如果光刻工艺质量降低、光刻图形变形,则会极容易使得光刻胶形成倾斜角较小的斜坡。那么在离子铣刻蚀时,光刻胶就无法阻挡离子,不能起到保护光刻胶边缘金属的作用。而且刻蚀的离子在光刻胶侧壁形成反射,导致光刻胶附近的金属被过度刻蚀,甚至造成金属下方的钝化层被刻蚀掉,最终形成导电的沟槽(见图9(b))。这种沟槽有可能导致邻近的像元被串联起来,最终形成连续的盲元。

图7 步进式光刻机与接触式光刻机的曝光效果示意图

图8 接触式光刻图形变形和步进式光刻曝光效果改善的示意图

图9 形貌较好的光刻胶离子刻蚀示意图

本文介绍了步进式光刻机在碲镉汞红外芯片工艺中的应用以及取得的效果。由于步进式光刻机能够通过调节曝光过程中的离焦量参数来改变设备聚焦深度的z向位置,因此在某些表面起伏较大的芯片上可获得比接触式光刻更好的曝光效果。而且投影式曝光过程中光刻版与芯片不接触,从而完全避免在芯片上产生缺陷;步进式光刻机的对准精度更高,工艺效率更佳。综上所述,非接触式光刻技术的应用将改善碲镉汞芯片的光刻质量,提高芯片的制备工艺稳定性。下一步的研究方向是使设备能够自动调节离焦量参数至最佳值,从而减少人对曝光过程的干预,提高自动化程度,提升工艺效率。

DOI: 10.3969/j.issn.1672-8785.2023.05.001