近年来,随着 中美贸易关系恶化,逆全球化趋势渐显。 美国及西方国家对我国关键核心技术的断供清单越 来越多,对我国的高新技术产业的生存和发展形成 巨大的威胁。 关于“卡脖子”问题,习近平总书记高度关注。 早在 2013 年 就指出:“要采取‘非对称’战 略,更好发挥自己的优势,在关键领域、卡脖子的 地方下大功夫。”

本文尝试在对“卡脖子”技术的内涵与识别方 法进行分析归纳的基础上 ,研判并分析第三代 半导体材料与半导体照明 、 新型显示 、 大功率激光材料与器件 、 高端光电子与微电子材料 四个方向的“卡脖子” 技术,并从国家政策、科技计划部署等方面初步探 讨“十四五”时期破解先进电子材料领域“卡脖子” 技术的对策。 1

1

先进电子材料领域“卡脖子”技术研判与分析

可以将我国先进电子材料领域对西方国家的“卡脖子”技术分为三种不同的依赖程度。

一是必须使用国外技术,我们完全不掌握且没有可替代的技术。一旦被“卡脖子”,依赖这些关键技术、原材料或零部件生产的企业会直接带来产业链断裂的后果。

二是西方发达国家掌握核心技术、具有很大的产品性能和占领市场的优势,能够在关键时间点上对我国的高技术产业安全造成严重影响。而我们具有较好的研发基础,但没有形成生产力,通过组织集中攻关能够制造出替代品,或者拥有在一定程度上降低终端产品的性能的替代品,就可以在较短时间内解决产业安全问题。

三是我们拥有替代技术,只是由于知识产权束缚或市场原因没有进行生产性验证,这类技术只要完成产品生产工艺中的匹配性验证,就能迅速成为替代品,这种情况对我国产业的威胁是有限的。

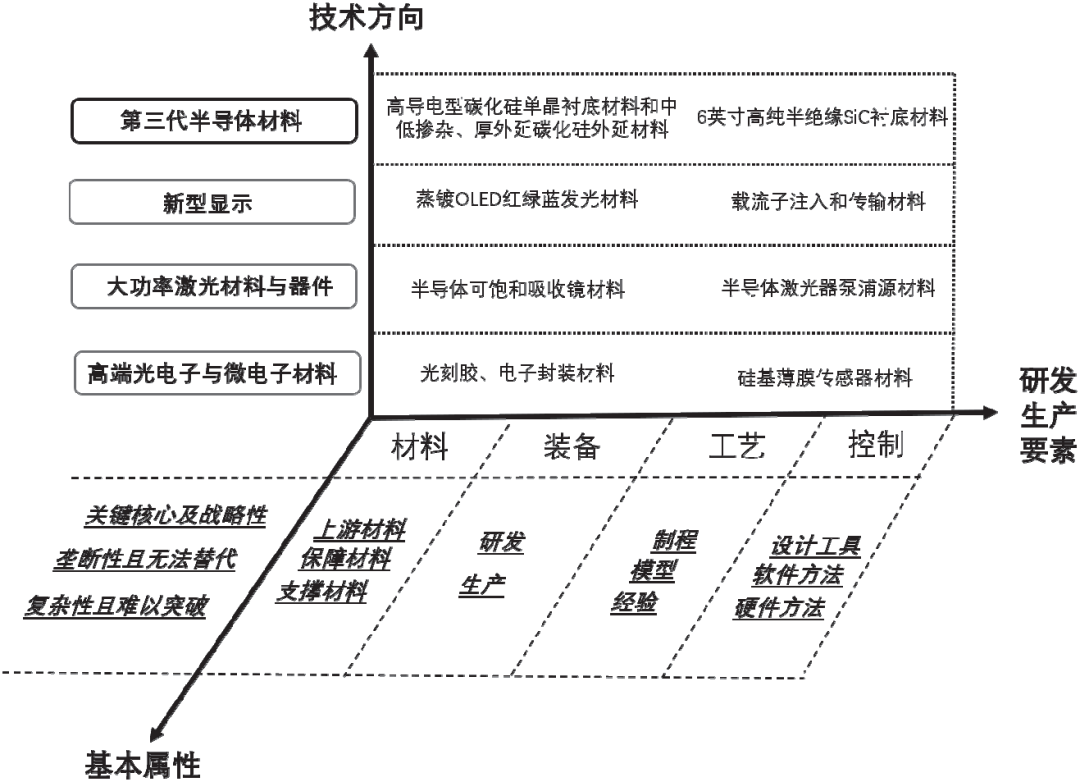

按照“卡脖子”技术基本属性、技术方向与研发生产要素三个维度,对先进电子材料“卡脖子”技术进行研判,梳理出四个方向的“卡脖子”技术典型案例,如下图所示。

1 第三代半导体材料

第三代半导体材料是电力电子器件、射频功率器件、半导体照明等技术的“核芯”,属于战略必争的高新技术,其优越的性能和在国民经济、国防安全、社会民生等领域的广泛应用,成为国际社会科技竞争的焦点之一。当前,我国已建和在建全球最快运营速度、最长运营里程、最佳效益的高速轨道交通。然而,决定着上述高端装备的关键性能的核心芯片及其材料都被国外公司垄断,其中涉及功率处理单元的功率芯片大部分都依靠进口。一旦国外对我们进行技术封锁和芯片、材料禁运,我国高速轨道交通的发展将受到严重制约。高导电型碳化硅单晶衬底材料和中低掺杂、厚外延碳化硅外延材料是高速列车电机驱动装置的关键核心材料。国际上碳化硅(SiC)外延片目前已实现了6英寸的大批量商业化产品,8英寸产品也已出现。目前已经开发出低缺陷密度6英寸 SiC N 型衬底,微管密度(MPD)低于 1 个 /cm2。SiC 外延片方面,实际用于器件生产的 N 型外延片的最大厚度约 50μm( 研发厚度 150μm 以上 ),而 P 型外延片仍然处于研发阶段,研发的最大厚度达到 150μm,少数载流子寿命提高至 6.5μs。在国内,SiC 衬底仍然以4英寸为主,已实现微管缺陷密度低于 1 个/cm2,6英寸衬底已开始小批量供货。国内已开始小批量生产6英寸 SiC 外延片 , 表面缺陷密度和位错缺陷密度仍然较高,有待进一步降低。实际用于器件生产的 N 型外延片的最大厚度约 30μm( 研发厚度约 100μm),而 P 型外延片仍然处于研发阶段,研发的最大厚度仅 30μm,且少数载流子寿命仅 1μs。5G 通信基站及终端对6英寸高纯半绝缘 SiC 衬底材料有迫切需求,国外严格禁运。美国 CREE 公司为全球最先进的 SiC 衬底生产商,该公司已经实现6英寸高纯半绝缘 SiC 衬底商业化批量生产,另外美国 II-VI 公司也实现6英寸掺杂半绝缘 SiC 衬底的批量生产。SiC 衬底材料是未来新能源和 5G通信领域中 GaN 器件的基石,被卡后影响 SiC 衬底GaN HEMT 材料的生长和发展,SiC 衬底 GaN HEMT材料主要用于 GaN 射频器件的制造,应用在 5G 宏基站、毫米波小基站、相控阵雷达及微波通信领域,被卡后会延缓 5G 基站的建设速度和行业的发展速度。国内起步较晚,跟国外相比差距较大,近几年在各方的努力下,取得了较大的进步。山东天岳、山西烁科、河北同光、天科合达已经开展 6 英寸高纯半绝缘 SiC 衬底材料的研究工作,实现少量样品加工,距离大规模生产还有一定的差距。

2 新型显示

新型显示产业是我国全面推进“互联网 +”国家战略的基础硬件设施保证,我国尚未完全掌握超高清成像芯片材料器件前端技术及其相关的产品,如发光材料、控制芯片、工艺装备等方面。如果掌握这些技术和产品的国家及相应的厂商不准或不愿意提供或销售给中国,将严重影响我国显示全产业链安全。以蒸镀有机发光二极管(OLED)红绿蓝发光材料为例,全球蒸镀 OLED 材料的专利基本被韩、美、德、日等国家企业所掌控,知名企业包括UDC、 陶 氏 化 学、 出 光 兴 产、Merck、SDI、LG 化学、SFC、德山等,蒸镀红、蓝、绿三种颜色的蒸镀 OLED 发光材料均已量产,并实现全色显示。OLED 载流子注入、传输材料生产主要还集中在韩国、日本、德国和美国厂商手中,主要为德山金属、LG 化学、三星 SDI、日本东丽、保土谷化学、默克、陶氏化学、JNC 等,这些厂商经过多年的发展已经形成了较完整的产业链,基本上都有对口合作的、稳定的 OLED 前段材料供应商。我国 OLED 材料企业以仿制或者技术含量较低的中间体和单粗体产品为主,供应给韩国、日本、美国、德国厂商,蒸镀 OLED 红绿蓝发光材料和载流子注入、传输材料严重依赖进口。一旦国外限制出口,会引发国内新型显示产业危机,严重威胁新型显示产业的安全发展。鼎材科技、三月光电、奥来德、华睿、阿格蕾雅、瑞联、惠成、西安瑞联等已开展相关材料自主研发,已经部分突破蒸镀OLED 材料国外专利的封锁。

3 大功率激光材料与器件

激光材料与器件具有重要的战略意义并可支撑高端先进制造,应用于压缩脉宽器件(半导体可饱和吸收镜)和激光器泵浦源半导体激光材料仍是“卡脖子”技术。国外深入研究了InGaAs 可饱和吸收材料载流子动力学,开发了低温生长,掺杂,质子轰击,离子注入,缺陷诱导等一系列有效减小 InGaAs材料载流子寿命的技术,获得载流子寿命 <500fs 的InGaAs 材料,有效实现飞秒级激光脉冲输出。优势单位有德国 BATOP 公司、瑞士苏黎世联邦理工学院、芬兰坦佩雷理工大学、新加坡南洋理工大学。中科院半导体所成功研制了 InGaAs 可饱和吸收材料,获得脉冲宽度 <10ps 的超快激光脉冲。因国内起步晚,研究单位少,InGaAs 可饱和吸收材料性能与国外有较大差距,以跟踪仿制为主,因此国内超快激光器制造商普遍采用德国BATOP公司的产品作为锁模器件。如果德国 BATOP 公司停止为我国供应 InGaAs 可饱和吸收材料的 SESAM 器件,我国超快激光器制造商将无锁模器件可用,很可能造成生产停滞。近年来,国外针对大功率 808nm 垂直腔面发射激光器(VCSEL)材料的研究持续展开。通过顶发射结构、衬底去除和串联封装等工作改善了 808nmVCSEL 材料的热特性,实现了最大光电转换效率达到 50% 和 kW 级的峰值输出功率,有效的提高了材料对固态激光器的泵浦效率。国内对大功率 808nmVCSEL 材料的研究起步较晚,目前只有中科院半导体所、中科院长春光机所等少数科研单位开展了相关研究,研究主要集中在有源区的理论设计和大口径的单管 VCSEL 和小型阵列研究方面,对于可实用的大尺寸 VCSEL 二维阵列研究亟待推进。由于大功率 808nm VCSEL 材料是作为紧凑化固态激光器泵浦源的关键材料。缺乏相关的研制能力会导致我国在武器装备,电子对抗,空间及深海激光通信等领域缺少重要的研发材料。

4 高端光电子与微电子材料

高端光电子与微电子材料是发展下一代互联网络与人工智能的关键材料。高纯度稀土材料等器件很多还依赖进口。专项在 CMP 抛光材料、光刻胶、电子封装材料、高纯超净试剂、特种气体、印刷线路板材料及配套化学品、液晶及配套材料等高端电子化学品方面仍投入不足,高端电子化学品被誉为精细化工皇冠上的明珠,但生产工艺要求高,材料纯度最高为 G5 级,我国产品质量处于 G2、G3 级,市场基本被国外垄断,是影响我国集成电路和其它半导体器件等支柱产业的重要材料。传感器是人类获取自然和生产领域中信息的主要途径与手段,是当前推动经济社会各领域从数字化、网络化向智能化加速跃升所必须的物联网基础器件。与欧美、日韩等传感器设计与制造强国相比,我国对于硅基薄膜传感器材料的研究投入较少,严重制约了低功耗、高可靠、高性能、易于集成的传感器的发展,限制了移动智能终端的大数据获取能力。随着人工智能技术持续创新与社会经济的深度融合,人工智能产业已上升为国家战略,智能传感器正成为各个发达国家竞相角逐的技术高点之一。我国在硅基成像芯片、压力和温度传感器的敏感材料和制备工艺自主研发能力较强,结合人工智能算法技术的突破,在人工视觉、听觉和触觉系统的性能已达到甚至超越了人类,但针对生物、化学分子检测的硅基传感器尚未取得规模化应用,生化敏感材料基础理论和晶圆级硅基兼容制造技术与国外相比起步较晚。由于生化传感器芯片是事关国家安全和人民生命健康的战略性基础元器件和关键核心技术,一旦国外封锁禁运,将导致我国在人工智能对抗中处于不利局面。 1

2

先进电子材料领域“卡脖子”技术对策分析

电子材料行业内的“卡脖子”问题。既有政策技术原因,也有社会经济层面的因素,因此,在“卡脖子”技术的攻克上要充分发挥我国社会主义制度优势,整合国内资源,作出优先部署,集中力量对“卡脖子”技术进行点对点突破;同时也要彻底解决“卡脖子”的根源—基础理论研究薄弱。

(1)建立以高校和研究院所为主体的电子材料创新研究体系。高校应当发挥学科门类齐全、科技人才聚集、基础研究厚实等独特优势,努力瞄准世界科技前沿,加强对关键共性技术、前沿引领技术、现代工程技术、颠覆性技术的攻关创新,在服务国家实现关键核心技术自主可控、牢牢掌握自主创新主动权方面担当重要责任。

(2)建立以具有国家责任的企业为主导的电子材料产业技术开发共同体。不论是在计划经济时期,还是社会主义市场经济时期,企业都是政府有效参与经济建设与治理的重要组织载体,是新时代推动国家治理体系与治理能力现代化的重要微观主体。

(3)建立以科研院所、高校和企业深度融合的关键核心技术联合研发机制。在部分具备商业化前景的关键领域,大力实施军民协同战略,采取项目制的形式,推动形成以军工企业和大型国有企业主导、民营企业参与等融通创新的新模式,组建面向“高效 + 研究院所 + 企业”的创新联合体。

(4)构建面向电子材料“卡脖子”技术的强协同与弱耦合的创新生态圈。通过努力实现国有企业和民营企业之间的产业链、创新链、价值链的分工协作体系,建构面向多类创新主体、创新要素与创新机制协同耦合的创新共同体。 1

3

总结

本文立足于先进电子材料领域,对第三代半导体材料与半导体照明、新型显示、大功率激光材料与器件、高端光电子与微电子材料四个主要方向的“卡脖子”技术进行了分析。首先,阐述了“卡脖子”技术的特征及内涵;其次,提出了一系列完善的“卡脖子”技术识别方法及步骤,并利用此方法对电子材料领域的技术性问题进行了整理归纳;随后,又分别针对材料、工艺、器件、装备、软件这五个方面的典型“卡脖子”技术问题,分析了国内外的现状以及差距;最后,从政策建议、科技计划部署、高校、企业及研究所等多个层面提出了建议和措施,并分析了预期的成果。本文旨在探索“卡脖子”技术问题的攻关和突破的路径,为我国能在“十四五”的新征程中抢占世界科技创新的制高点提供策略和指引。

通讯作者

科学技术部高技术研究发展中心 杨斌(1968—),男,四川南充人,高级工程师,主要研究方向为国家 863 计划项目管理、国家重点研发计划项目管理。

2023柔性光电材料与器件产业发展论坛

扫描二维码

报名注册,参与活动

2023年8月10-12日,相约浙江 · 宁波

与众多专家学者和企业界精英齐聚一堂,共同探讨柔性光电膜的最新技术突破、应用及未来发展趋势……