随着可再生能源、电动汽车等应用的普及,SiC器件有了用武之地。相对于Si器件,SiC器件具有诸多优势,如更快的开关速度、更高的效率、更高的工作电压和更高的温度,同时也可以带来更小、更轻的设计。

尤其随着电动汽车的日益普及,SiC器件在电动汽车中的应用也越来越多。特别是电动汽车中的牵引逆变器系统,它的效率和性能直接影响着电动汽车单次充电后的行驶里程。如果其整体效率和性能能够获得提升,可最大限度延迟电动汽车的实际行驶里程。因此,为了构建下一代牵引逆变器系统,业界广泛采用碳化硅(SiC)场效应晶体管(FET)来实现更高的可靠性、效率和功率密度,同时降低噪声和系统成本。

然而,SiC器件虽然在高压下表现出色,也可能会产生过压、过热等情况。SiC器件对电源电压、快速短路保护和高dv/dt抗扰度等都有独特的要求。因此,对于SiC器件的栅极驱动器的选择至关重要。它可以帮助设计人员提高效率、可靠性和功率密度,并降低开关损耗和设计复杂性。

在电动汽车应用中,使用高效的、符合功能安全设计要求的隔离式栅极驱动器,可帮助提高牵引逆变器的整体效率,从而更大限度地延长电动汽车的实际行驶里程。

近日,德州仪器(TI)发布了一款高集成度的功能安全合规型隔离式栅极驱动器——UCC5880-Q1,就可以帮助工程师解决上述挑战,设计出更高效的牵引逆变器,并更大限度地延长电动汽车(EV)行驶里程。

通过使用UCC5880-Q1栅极驱动器实时改变栅极驱动能力(调整步长在5A-20A之间),设计人员可以最大限度地减少SiC开关损耗,将系统效率提升高达2%,从而将每次电池充电后的电动汽车行驶里程延长多达11公里。举个例子,对于每周为车辆充三次电的电动汽车用户来说,年行驶里程可延长1,600多公里。

可能会有人表示疑问,系统效率只提高了2%,好像提升的不多。德州仪器混动汽车/电动汽车部门总经理吴万邦解释道:“目前大部分的牵引逆变器的运行效率已经达到了90%,甚至更高,想要继续优化比较困难。而且更高压的设计需求和新半导体器件的使用,会带来产品结构更迭和散热限制等挑战。使用德州仪器的器件优化系统后,牵引逆变器的运行效率预计可以提升最大约2%。因为目前的产品效率已经很高,牵引逆变器高压模块从IGBT换成SiC后还会带来新的挑战,所以即使是2%的提升,对系统设计来说都是非常高的提升。”

此外,UCC5880-Q1具有SPI通信接口以及集成的监控和保护功能,可降低设计复杂性、减少外部元器件成本。

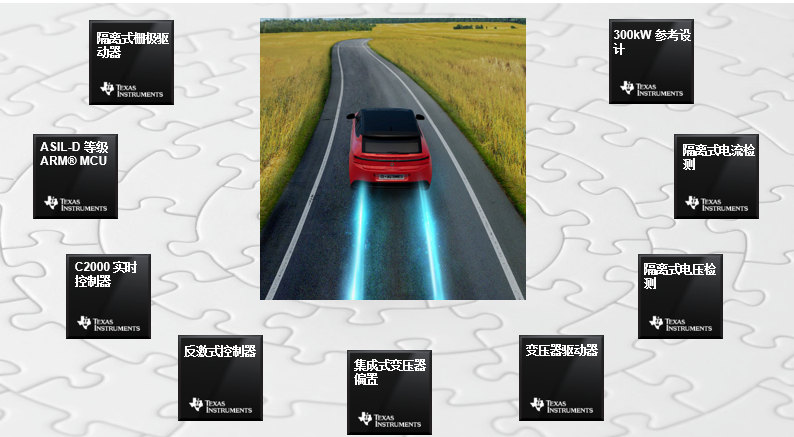

除了此次推出的针对牵引逆变器的碳化硅栅极驱动器,德州仪器为应对牵引逆变器的发展趋势,还推出了面向这个系统的创新型IP开发(如下图所示),涵盖技术、设计、封装和测试等方面。

据吴万邦介绍,该系列属于德州仪器BMS全系列产品,其中还包括用于无线BMS的MCU CC2662R-Q1、隔离式预充开关驱动器TPSI3050-Q1和隔离式开关驱动器件TPSI2140-Q1。德州仪器还提供一个设计套件,其中包括参考板、仿真器和AUTOSAR复杂器件驱动器。吴万邦强调:“TI不只提供芯片级解决方案,还提供整套系统解决方案。”

目前,德州仪器已经和Wolfspeed共同开发了300kW牵引逆变器的参考设计,将UCC5880-Q1和Wolfspeed的SiC模块搭配使用,并完成了整体的测试和认证。

针对高压技术领域,德州仪器有三个目标,即第一,通过半导体器件的创新,帮助用户更大限度地减少开关损耗;第二,通过小体积设计,包括简化外围器件,帮助用户提高功率密度;第三,通过技术创新,更大限度提高功率管的开关速度,并增强驱动强度。最终,让更多消费者购买到性价比更高的电动汽车。

END