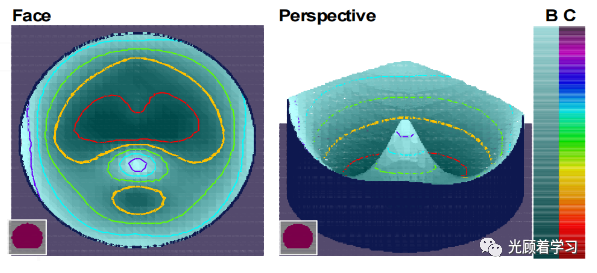

单片旋转喷淋清洗机:单片旋转喷淋清洗机(single spray tool)有代表性的厂商是LAM公司的型号DV系列、AMAT公司的SEMITOOL、DNS/型号SU系列等,如图所示。它们配置2~12个独立的处理室,可同时处理多达12片晶片,完成多个不同化学清洗制程。

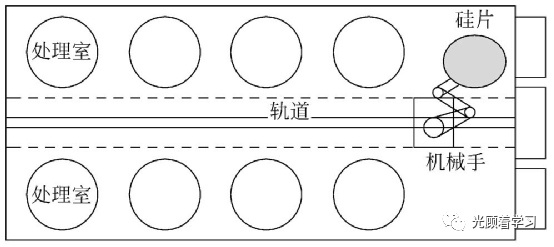

在单片清洗机上,每个处理室是独立的操作单元,对于要求高的出货量,可选用8个或更多处理室,使用同一个程式;而对于研究开发(R&D),则使用不同处理室、不同化学品、不同程式,如下图所示。

8个处理室单片旋转喷淋清洗机俯视简图

LAM的DV系列清洗机,https://www.lamresearch.com/product/dv-prime-da-vinci/

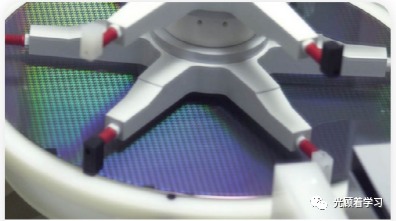

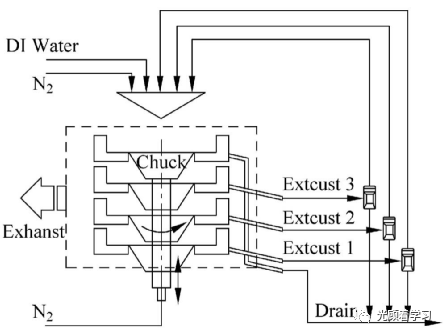

晶片一般正面朝上,放在有多个紧固销且中间通N2 的旋转平台上,当旋转平台处于最低层位置1,启动转动,化学喷头移到晶片上方,摆动喷洒药液,甩出的药液,流到收集槽1,有泵带动循环使用,喷完之后,化学喷头移走;平台上升到最高层位置3,去离子水喷头移到晶片上方,移动喷洒去离子水,同时转速提升,去离子水和药液的混合液被甩到相应排出管,冲洗完之后,去离子水喷头移走(有时需要第二步化学品处理,旋转平台下降到中间层位置2,其他步骤如同第一个化学品);转速进一步提升,N2 管头移到晶片上方,喷出高速N2 ,由晶片中心向边缘扫描,反复几次,晶片表面就会变干。这种化学清洗优点是制程时间短,节约药品和纯水,耗费低;单片清洗,交叉污染少;颗粒回粘几率小,去除干刻蚀后的残渣效果好。

现在普遍应用在制程的后段,但32nm以后的制程,单片清洗也逐渐走向前段。不难发现,这种单片清洗的处理室是开放式,在药液处理完之后,用去离子水喷洗,N2 干燥。

单片旋转喷淋室

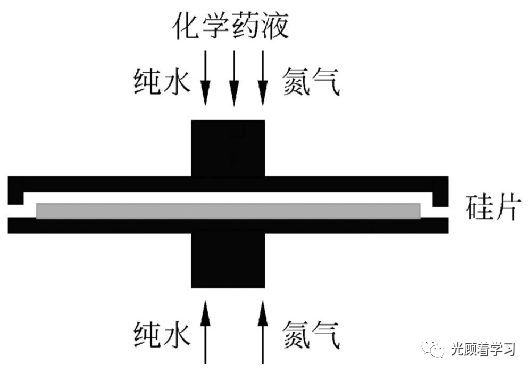

还有一种单片清洗方法,处理室是封闭式,如下图所示,在药液处理完之后,是去离子水喷洗,干燥用N2 或N2 携带IPA蒸汽吹干,它的特点:可制造无氧环境,在处理过程中,防止金属(如Cu)暴露于空气而被氧化;IPA的干燥更彻底。

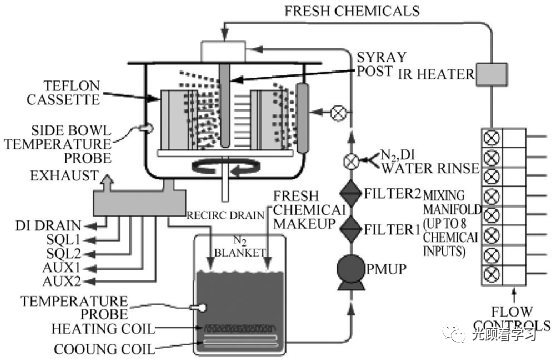

批旋转喷淋清洗机:批旋转喷淋清洗机(batch spray tool)的典型代表是FSI公司的ZETA系列,如下图所示,清洗室如同一个有顶盖密封的静止锅,中间和室壁装配有固定静止的液体喷柱,喷柱上从上到下有很多喷嘴,两个专用的PFA晶片盒置于PFA转盘上,并对称于中间喷柱,转盘转动最大可达500r/min。药液、纯水和氮气都可从喷柱喷出,药液配置在混合器里进行,比例由制程程序设定和精密流速控制器控制,红外线加热器可对药液在喷出前加热,溶液温度可由安装在室壁上的热感测定,便于制程优化。当制程开始,混合器配好的药液由喷柱喷向旋转晶片,在晶片上弥漫、流动,并被甩出,进入排出管,随后是纯水清洗和热的氮气干燥。使用的药液始终是新鲜的,没有循环使用带来金属污染和颗粒回粘的可能。

批旋转喷淋清洗机的特点是:①化学品喷出后,不需要循环回收,直接排出,晶片上始终接触的是新鲜的药品,可消除浸泡式清洗常见的循环污染或药品功效降低的影响。②晶片处理、冲洗和干燥可在一个处理室一次完成,避免浸泡式清洗晶片在药槽、水槽和干燥槽之间转换的麻烦。③制程环境小,可精细控制。该机在CMOS金属硅化物形成清洗中,有独到的应用。

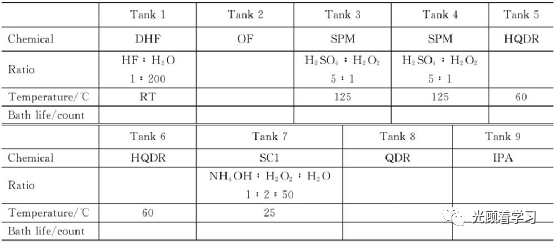

批浸泡式清洗机:批浸泡式清洗机(wet bench)是最早使用并被广泛普及的,同时它也随着半导体的发展得到不断的提升和完善。有代表性的厂商是DNS/FC系列,SES/BW系列等。清洗机处理槽分布实例如表所示。如果制程顺序是DHF→DI→SPM→DI→SC1→DI→IPA,那么晶片从槽1(Tank1)开始,依次经过表中的每个槽。这个制程功能为:首先是膜层刻蚀或干刻蚀后氧化硅外壳清除,接着是光阻或灰化残余物去除,最后是颗粒去除和晶片干燥。

浸泡式清洗机处理槽分布

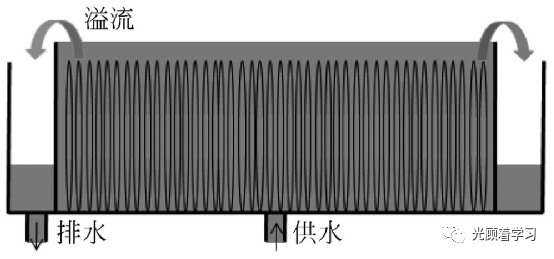

1)溢流冲洗(Overflow,OF):晶片放进满水槽底部的晶片架上,如图所示,去离子水从底部供入,水流经过晶片,并逐渐上移,而后越过晶片,再后来溢出水槽内缘,而流到外槽,进入排出系统,同时清洗并带走晶片上的药液和残留物,持续不断流动、冲洗,最终达到清洁晶片的目的。如果配置N2 鼓泡,会增强清洗效果和改善清洗能力。

溢流冲洗槽

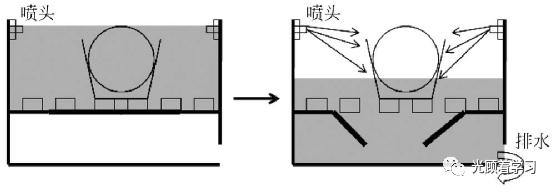

2)快速倾倒冲洗(Quick Dump Rinse,QDR):快速倾倒冲洗类似溢流冲洗,不同之处是在水槽顶部两侧各装一排喷头,且槽的底部可自由打开,如图所示。开始晶片放进空的水槽,水槽上的喷头启动喷淋,晶片上的药液被快速冲掉,同时水槽底部的水管注入去离子水,当槽注满后,槽底瞬间打开,清洗水流入排水管,如此反复几次,晶片得到彻底清洗。

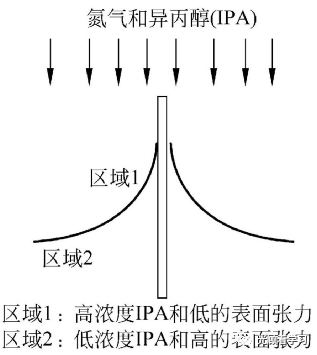

3)Marangoni干燥:Marangoni干燥技术由飞利浦研发实验室在1990年公布实施,它取自一位意大利科学家的名字(这位科学家是19世纪从事流体动力学的先驱)。其方法如图所示,晶片放进一个密封的水槽,槽内水面上方空间通入IPA+N2 ,冲洗一段时间后,以约5mm/s的速度慢慢提拉晶片,进入含有高浓度IPA的空间,此时,晶片表面水膜呈现月牙形,在区域1,较薄的水膜吸附并溶入较高浓度IPA,而区域2有较低的浓度,高浓度IPA的水膜有较低的表面张力,结果区域1和区域2之间就产出一个表面张力梯度,使得它在晶片上升时向下拉月牙形水膜到水槽,晶片从而变得干燥又干净。

Marangoni干燥原理

污染清洗中的测量与表征

衡量晶片是否达到洁净标准,或者评估清洗及湿法刻蚀是否有效,都需要合适的测量与表征颗粒量测:光散射技术被工业界广泛用于测量平面晶片表面的颗粒污染。方法是被检测的晶片在聚焦激光束下旋转,大体上可形成一个反应晶片表面特点的螺旋状图案。当激光束投射到一颗缺陷上,一少部分的入射光将向各个方向散射。一般来说,缺陷越大,散射的光就越强。通过这种方法,就可统计晶片上的所有缺陷。散射光强超过平均背景光的缺陷点被称作光点缺陷(LPDs),基于使用散射聚苯乙烯乳胶球(PLS)制作的校正曲线,表面检测技术可报告出晶片表面缺陷浓度和那些缺陷的PLS-等同直径分布。KLA-Tencor Surfscan系列是工业界最常用的系统,如最先进的系统SP2,在极其平坦的晶片表面上可计数小到40nm的颗粒。

有图案的晶片缺陷可通过光散射技术或光反射技术检测。为了检查局部区域的缺陷,有时需要高放大率,而扫描电子显微镜(SEM)或穿遂电子显微镜(TEM)常被用到。

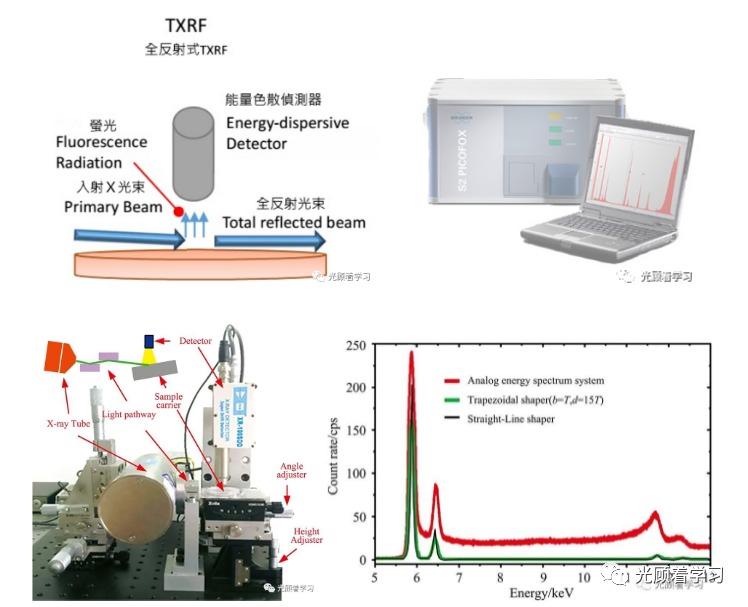

金属离子检测:全反射X荧光光谱(TXRF)常用来检测晶片表面金属组分浓度。由来自灯丝的电子,轰击钨或钼阳极,产生单色准直X光束,照射到晶片表面,入射角小于临界角(临界角为1.3mrad),即可产生全反射,X光的穿透深度只有几个nm(传统的XRF约为10nm),对晶片表面的元素很敏感,它可以激发样品原子产生荧光,这些二次X射线(荧光)可被硅(锂)能量色散检测器侦测。而二次X射线对每种元素是特定的,因此各种元素可同时得到检测。采用一个镍的校正晶片的强度测定,并有一个相对敏感因子的数据库,基于每个峰的X射线强度,便可定量计算元素的浓度。

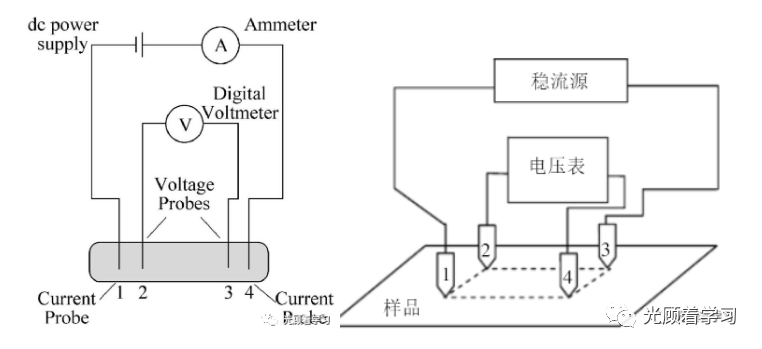

四探针厚度测量:四探针是一个测量薄膜或扩散层片电阻的简单装置。片电阻是一个膜上的方块电阻,以Ω/方块为单位测量。四探针使用全电阻测量技术:两对分离的电流和电压电极被用到如图所示的测量中,恒定电流流过样品上探针1和4间的长度,假若样品有电阻,那么当电流流过样品时,就会有一个电势降落,如图中探针2和3之间的电势降。探针2和3间的电压可用伏特计测量,探针2和3间的电阻就是伏特计上电压读数除以电流的比值。

测量刻蚀前后的片电阻,就可测定厚度损失。例如,一个样品刻蚀前厚度t0 ,电阻Rs0 ,刻蚀后电阻Rs1 ,因为电阻率是恒定的,那么新的厚度可比照如下关系计算。即:

ρ0 =ρ1,t0*Rs0 =t1*Rs1,t1 =(t0*Rs0 )/Rs1

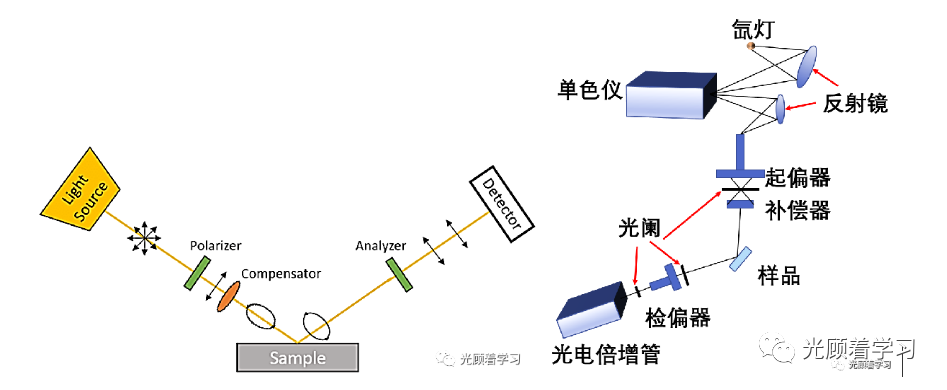

椭圆偏光厚度测量:椭偏仪是一种可反映薄膜特性的光学仪器,它用一个偏光仪,产生线性的偏光,以一个大的入射角照射到样品上,而后,收集反射光并分析 ,如图所示。

椭偏仪简图

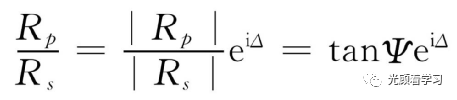

由于样品的厚度和折射率对偏振的影响,分析仪就测量这种偏振的变化。在椭偏仪上,线性偏光被反射成椭圆偏光,由此而得名。椭圆偏光有两个成分P (垂直偏振)和S (水平偏振),并有各自的振幅R P、R S 和相位差Δ,分析仪测量这些矢量组分比,即:

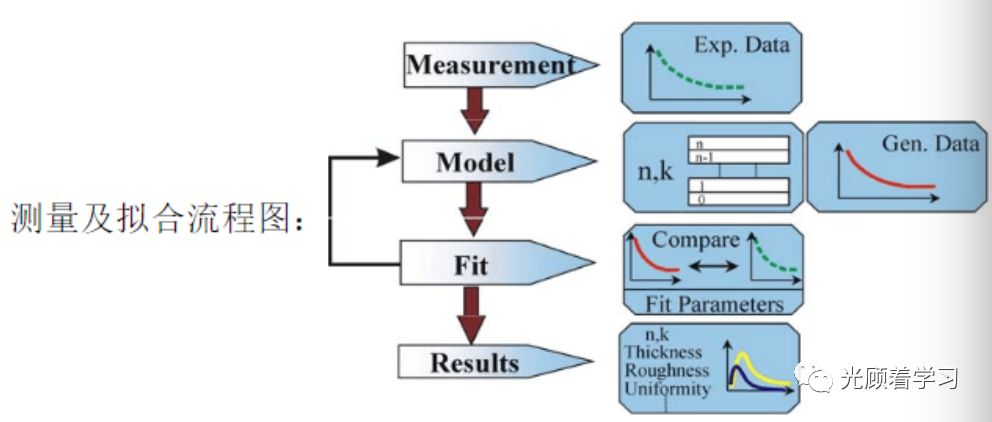

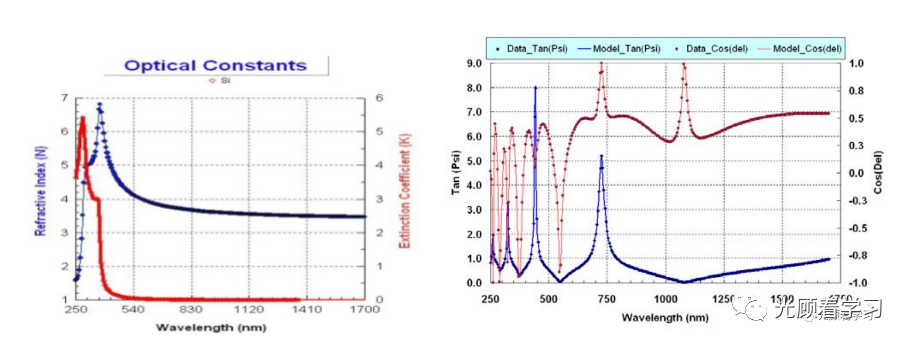

为了把Ψ 和Δ 转化成样品的光学常数,需要建立一个膜层样本,这个膜层样本包含光学常数(折射率或介电函数张量)、每层厚度、膜的正确堆叠顺序。使用重复步骤(最小二乘最小化),改变厚度参数,用菲涅儿公式得到Ψ 和Δ ,如果Ψ 和Δ 计算值能与实验数据相符,那么它可提供样品的光学参数和厚度。

可以用一个模型(model)来描述测量的样品,这个模型包含了每个材料的多个平面,包括基底。在测量的光谱范围内,用厚度和光学常数(n和k)来描述每一个层,对未知的参数先做一个初始假定。椭偏仪数据处理模型的建立是至关重要的一步 ,如果不能建立一个与参数匹配良好的模型,前面的测试就毫无意义,甚至如果建立一个错误的模型 ,其结果将与真实值就相去甚远。

其他度量:

Quantox或汞探针用来测定静电电荷,这些电荷常在湿法清洗制程时产生在非导电层上。二次离子质谱仪(SMIS)用来量测掺质的化学浓度,AUGER用来测量晶片表面的有机物,FTIR和折射率被用来测量低(超低)介电常数的改变,接触角广泛用来测定晶片表面特性变化。