晶圆键合分为7种类型,如下所示:

1 直接晶圆键合

2 阳极晶圆键合

3 粘合剂晶圆键合

4 玻璃料晶圆键合

5 共晶晶圆键合

6 瞬态液相 (TLP) 晶圆键合

7 金属热压晶圆键合

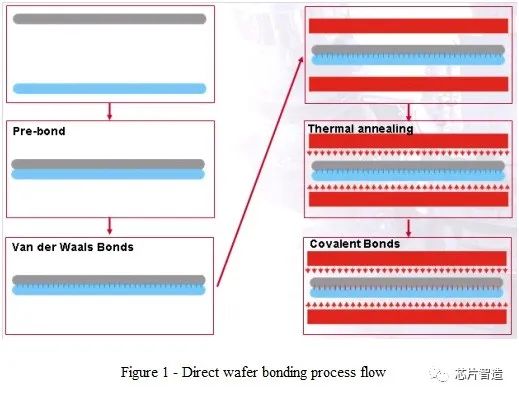

1.直接晶圆键合

这是一种晶圆键合方法,其中两个表面之间的粘附是由于两个表面的分子之间建立的化学键而发生的。

通常,粘附力在室温下较弱,通过高温热退火将弱键转变为共价键可达到最大键合强度(工艺流程如图 1 所示)。

对于 Si-Si 直接键合,退火温度 >600°C 用于疏水键合(SiO2 在键合前通过 1-2% HF 从 Si 中去除)或 >900°C 用于亲水键合(使用天然、热生长或沉积的氧化物) . 经过正确的热退火处理后,结合强度达到了与硅体断裂强度相同的范围。

表面活化晶圆键合也是一种直接键合方法,它使用特殊的表面制备工艺(表面活化)以通过控制表面化学来改变和控制键合机制。

表面活化后,与未活化表面相比,在室温下形成更高能量的键(甚至是共价键),因此通过在整个键合界面形成共价键达到最大键合强度所需的能量更低。

因此,这种情况下的退火温度和退火时间远低于标准直接键合工艺。此类工艺的退火温度范围为室温至 400°C,具体取决于要粘合的材料

在各种工艺条件下用于直接晶圆键合的典型材料有:

Si、二氧化硅、石英、石英玻璃、其他玻璃(例如 borofloat、BK7、特殊性能玻璃)

化合物半导体(GaAs、InP、GaP等)

氧化物材料(LiNbO3、LiTaO3等)

直接键合的一般要求是表面的微粗糙度 <0.5 nm(在某些情况下,甚至更高的值也可以接受,具体取决于工艺条件边界)。

微粗糙度通常定义为通过原子力显微镜 (AFM) 在整个基板的 2 x 2 μm² 区域上测量的表面 Rms。

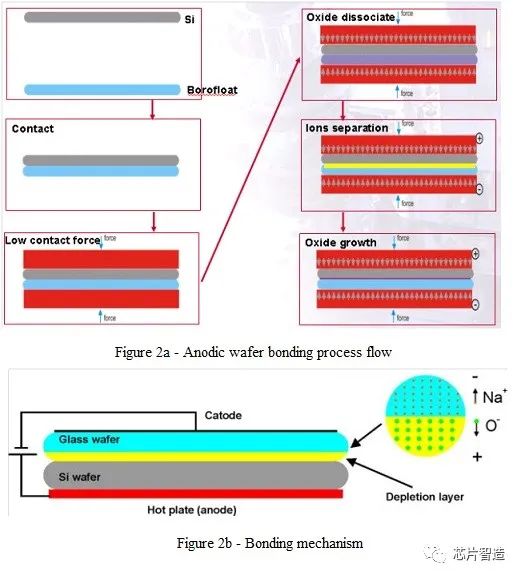

最初报道的是将金属表面连接到玻璃表面,术语“阳极键合”如今主要用于识别硅晶圆与具有高碱金属氧化物含量的玻璃晶圆的键合(图 2)。

当两个晶圆接触并施加电场后被加热时,就会发生键合。

在一定温度下(取决于玻璃成分),氧化物解离,移动的碱离子被电场驱动进入玻璃,在硅-玻璃界面形成富氧层。氧离子被电场驱动到硅表面并产生Si的氧化。由此产生的粘合强度非常高,并且该过程是不可逆的。

在设备方面,键合室提供良好的温度均匀性并确保良好的电接触非常重要。

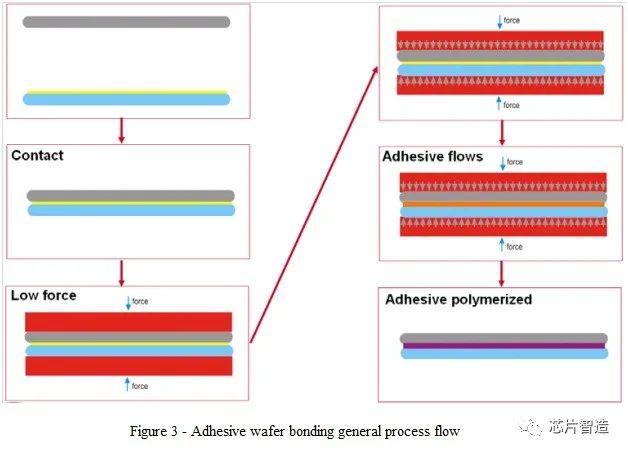

粘合剂晶圆键合是一种使用中间层进行键合的技术。

聚合物、旋涂玻璃、抗蚀剂和聚酰亚胺是一些适合用作粘合中间层的材料。

中间层材料的选择总是要考虑基板材料和形貌。

使用这种方法的主要优点是:低温加工(最高温度低于 400°C)、表面平坦化和对颗粒的耐受性(中间层可以包含直径在层厚度范围内的颗粒)。

这种类型的粘合剂用作粘合低熔点玻璃的中间层。

通过在施加的接触力下加热基材实现粘合(图 4)。

玻璃料粘合对表面粗糙度具有很高的容忍度,并且可以结合基板的高形貌。

玻璃料材料可通过丝网印刷沉积或用作玻璃预成型板。

该工艺非常可靠,主要 MEMS 设备制造商将其用于需要低真空封装的应用的大批量生产。

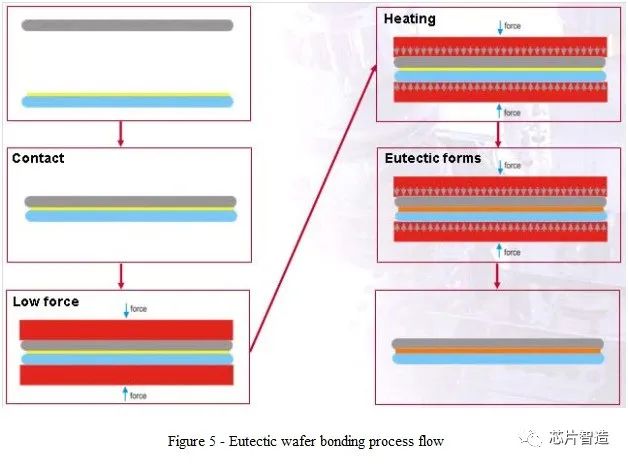

这是一种晶圆键合工艺,它使用在键合过程中形成的共晶合金作为键合层。

共晶合金是在经过液相的过程中在键合界面形成的:因此,与直接晶圆键合方法(金属层可以掺入直径小于共晶层厚度的颗粒)。

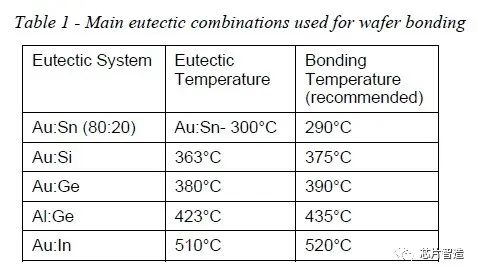

表 1 列出了用于晶圆键合应用的一些主要共晶合金。

实验结果表明,当温度升高到低于共晶温度(从顶部/底部同时加热)的值时,可以获得良好质量的界面,并在短时间内保持恒定以实现两个晶圆的均匀加热,而不是通过加热两个加热器再次升高达到超过共晶点 10-20°C 的温度(取决于特定工艺条件和基材限制),然后冷却至低于共晶温度的温度。

共晶晶圆键合不需要施加高接触力。

由于工艺过程中形成的液相,高接触力总是导致金属从界面挤出,导致界面层均匀性差以及键合工具和键合室的污染。

所需要的轻微接触力的作用只是保证两晶圆接触良好,以及键合机的两个加热器与晶圆背面接触良好。

共晶晶圆键合是高真空应用的良好候选者,因为由于仅使用高纯度组件,该过程具有非常低的特定除气。

工艺过程中形成的液态熔体只能通过在不完美的表面上实现高质量密封来增强高真空兼容性。

对于某些应用,工艺温度必须低于最常见的共晶合金的结合温度 (300°C - 400°C)。

在这种情况下,可以使用替代工艺,从而形成金属间化合物键合层。

在文献中,这个过程以不同的名称而为人所知,其中可以提到“扩散焊接”或瞬态液相 (TLP) 键合。

这种键合工艺是一种先进的焊料键合,可以在比其他键合技术更低的温度下形成高质量的气密密封。

该技术使用一层薄金属(通常为 1-10μm 厚),该金属在热过程中扩散到其键合伙伴中,形成金属间化合物层,其重熔温度高于键合温度(表 2)。工艺流程和推荐的热分布与共晶晶圆键合相同(图 6)。

与共晶晶圆键合相同,扩散焊接键合对 MEMS 真空封装具有吸引力,因为该过程在低温(150°C - 300°C)下完成,并且键合后可以承受更高的温度,键合层形成由金属制成(低渗透性),并且它们可以平坦化表面缺陷或先前工艺产生的颗粒。

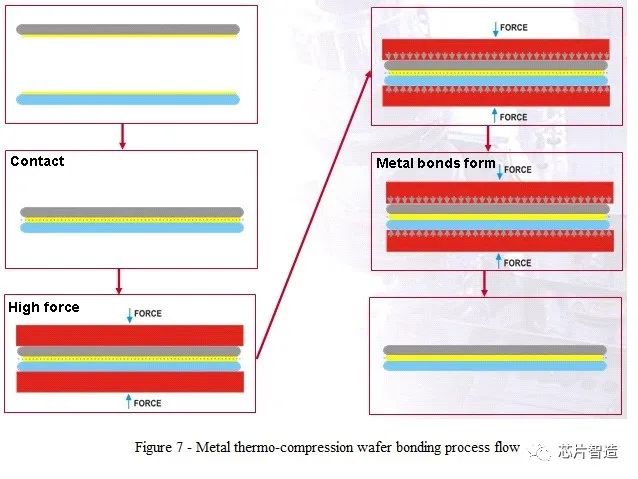

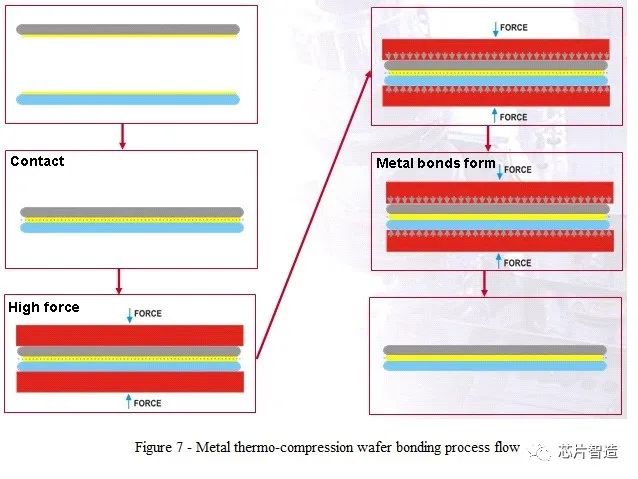

人们常常错误地认为热压和共晶键合是一个单一的过程。

在热压粘合过程中,由于在加热下压在一起的两个金属表面之间建立了金属键,因此两个表面彼此粘附。

通过两个接触表面的变形来增强粘合机制,以破坏任何中间表面薄膜并实现金属与金属的接触(图 7)。

通过加热两个金属表面,可以将键合过程中施加的接触力降至最低。整个键合区域的高力均匀性导致高产量。

有几种金属可用于金属热压接合,如 Au、Cu 或 Al。

这些被认为对晶圆键合 MEMS 应用很感兴趣,主要是因为它们在主要微电子应用中的可用性。

它们用于一种或另一种类型的应用取决于所用衬底的类型(例如,不能在 CMOS 生产线中进一步处理含 Au 衬底)。

通常,用于此过程的金属会在表面上蒸发、溅射或电镀。在这样的过程中,确保金属结合层与其基底之间的适当扩散阻挡层或粘附层是极其重要的。

金属键合层的表面微粗糙度范围从<1nm 到几十nm,这取决于所使用的金属、沉积技术和晶圆键合工艺条件。