微圈 | 进微信群,加微信: RFtogether521;备注:昵称+地域+产品及岗位方向(如大魔王+上海+芯片射频工程师);

3月21日,英伟达创始人兼CEO黄仁勋再次穿着标志性皮衣亮相,发布了多款针对AI的最新技术。不同于以往AI只是针对于软件产品,这次英伟达还发布了用于先进制程芯片设计和制造,可以让计算光刻变的更“聪明”的加速技术。一时间让光刻机再次成为聚焦。近年来,“芯片”成了热词,而代表芯片最底层最基础的“芯片制造工艺”也成了全民关注的焦点,这其中最夺目的,莫过于舞台中央的“光刻机”。

“光刻机”是芯片制造中的关键设备,并且随着芯片技术演进,晶体管特征尺寸越来越小,需要用到的光刻机就越尖端。因为光刻机技术的差距,以及光刻机故事的不断被渲染, “光刻技术”仿佛成为了半导体技术的唯一重要技术。

其实在芯片制造工艺中,除了光刻工艺外,还有其他多个重要工艺步骤,这些步骤同样不可或缺。这些关键步骤与光刻一起,才能共同实现芯片的“点沙成金”。这些关键步骤主要包括:

一、 晶圆制备:画布始开

二、 氧化工艺:制作铠甲

三、 光刻刻蚀:图形绘制

四、 掺杂工艺:灵魂注入

五、 薄膜工艺:阡陌交通

在《5G射频芯片中的半导体》中,我们对芯片中用到的半导体器件结构做过讨论。本文中,就对这些工艺实现做一个简单探讨,一同探究半导体工艺中的五大关键步骤。

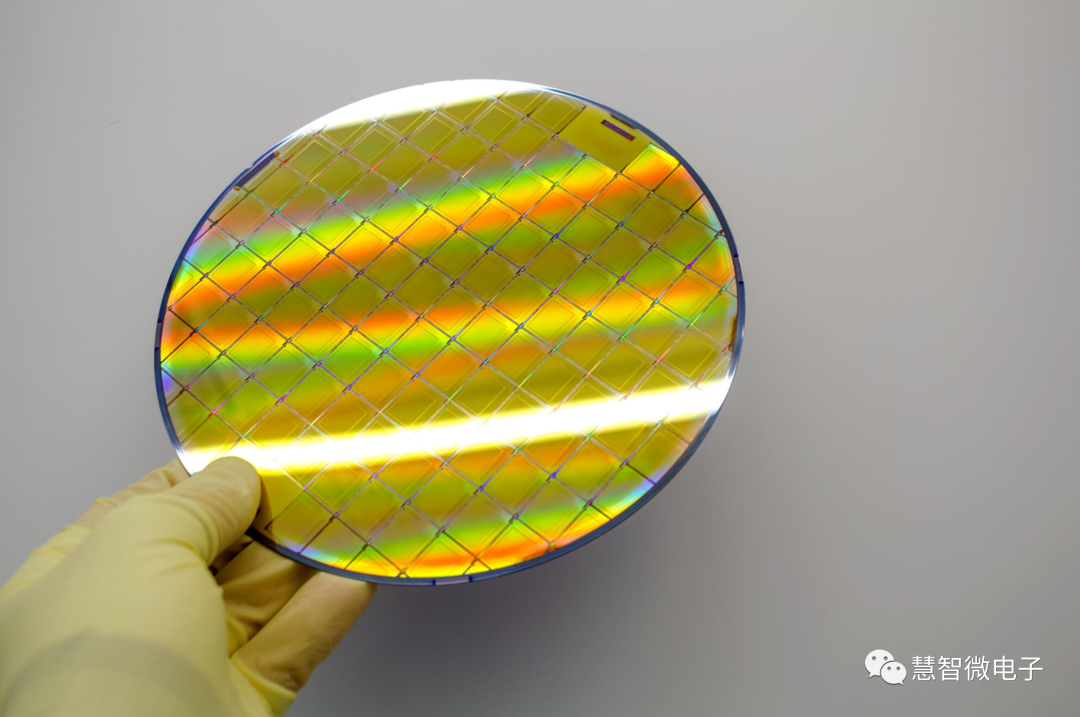

半导体工艺的第一步,就是制造晶圆。晶圆是一种很薄而且非常光滑的半导体材料圆片,是集成电路的“画布”。一切后续的半导体工艺都是在这个“画布”上展开。

以硅基晶圆为例,半导体晶圆的主要制备步骤有[1]:- 硅提炼及提纯:大多数晶圆是由从沙子中提取的硅制成的。将沙石原料放入电弧熔炉中,还原成冶金级硅,再与氯化氢反应,生成硅烷,经过蒸馏和化学还原工艺,得到高纯度的多晶硅。

- 单晶硅生长:将高纯度的多晶硅放在石英坩埚中,并用外面围绕着的石墨加热器不断加热,使多晶硅熔化。然后把一颗籽晶浸入其中,并且由拉制棒带着籽晶作反方向旋转,同时慢慢地、垂直地由硅熔化物中向上拉出。这样就形成了圆柱状的单晶硅晶棒。

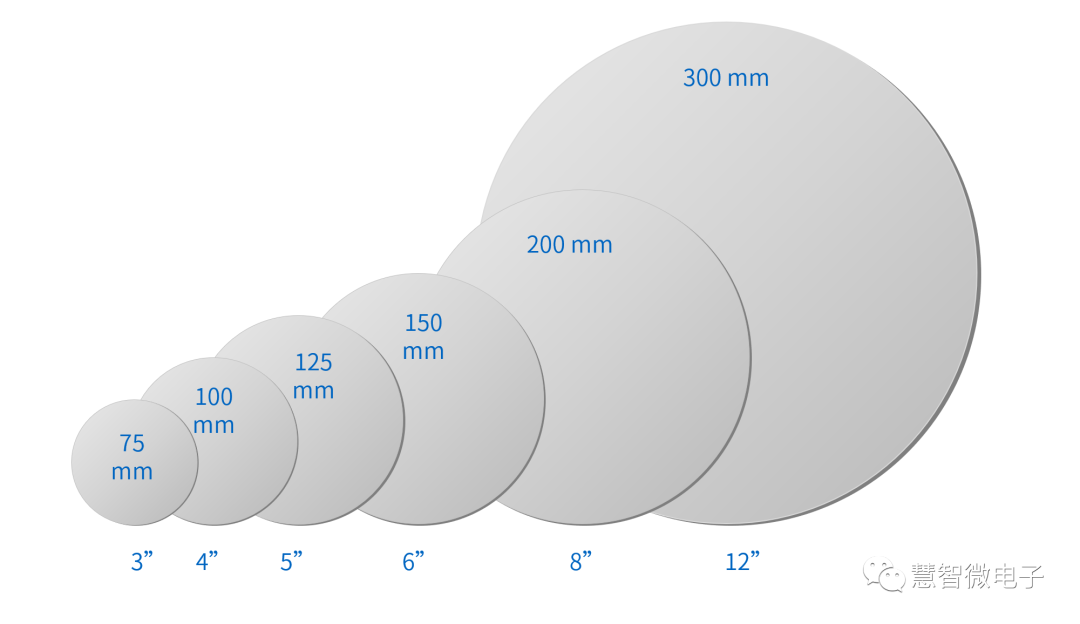

- 晶圆成型:将单晶硅棒经过切段、滚磨、切片、倒角、抛光、激光刻等工序,制成一片片薄薄的半导体衬底,即晶圆。半导体晶圆的尺寸在这一步骤中确定。晶圆的尺寸一般以“英寸”为单位。在半导体行业的早期,由于工艺能力的限制,硅棒直径只有3英寸,约合7.62厘米。此后,随着技术进步和生产效率提高,晶圆尺寸不断增大。目前,在半导体制造中使用的最大直径为12英寸(又称300毫米)。

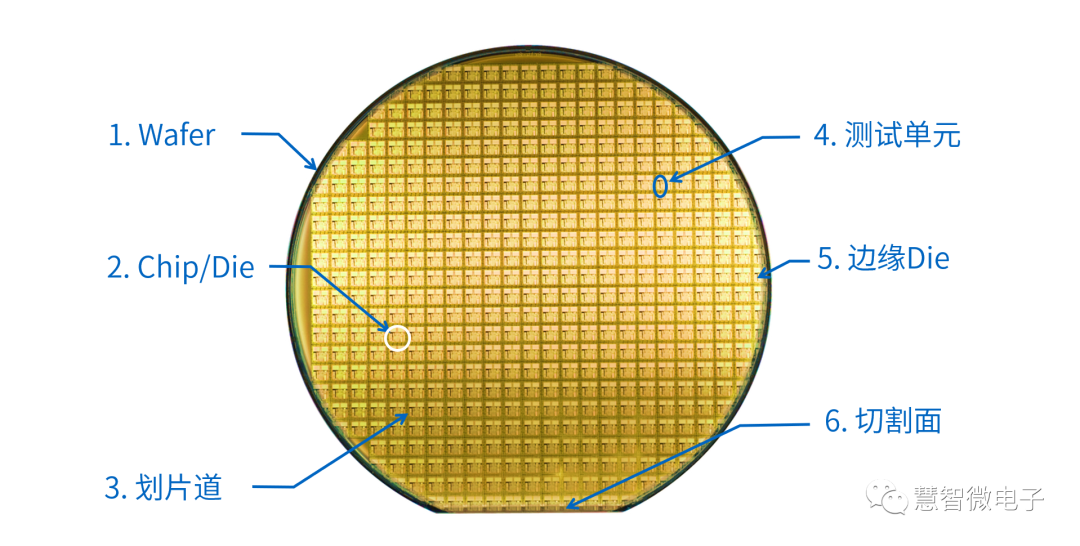

在芯片晶圆上,有一些特殊的部分和特定的名称,比如:- 划片道(Scribe line):指Die与Die之间无功能的空隙,可以在这些安全的切割晶圆,而不会损坏到电路

- 测试单元:一些用于表征Wafer工艺性能的测试电路单元,规律分布于Wafer各位置

- 边缘Die(Edge Die):Wafer边缘的一部分电路,通常这部分因为工艺一致性或切割损坏,会被损失。这部分损失在大的晶圆片中占比会减少

- 切割面(Flat Zone):被切成一个平面的晶圆的一条边,可以帮助识别晶圆方向

晶圆制备完成后,半导体的画布就形成了。后续半导体工艺由此开始。在半导体电路中,除了用于可控导电的各种二极管、三极管外,还必须要用绝缘物质将不同的电路隔离开来。对于硅基元素来说,形成这种绝缘物质最方便的方法就是将硅进行氧化,形成二氧化硅(SiO2)了。SiO2是自然界中常见的一种材料,也是玻璃的主要元素。SiO2材料的主要特点有:- 具有高熔点和高沸点(分别为1713 º C和2950º C)

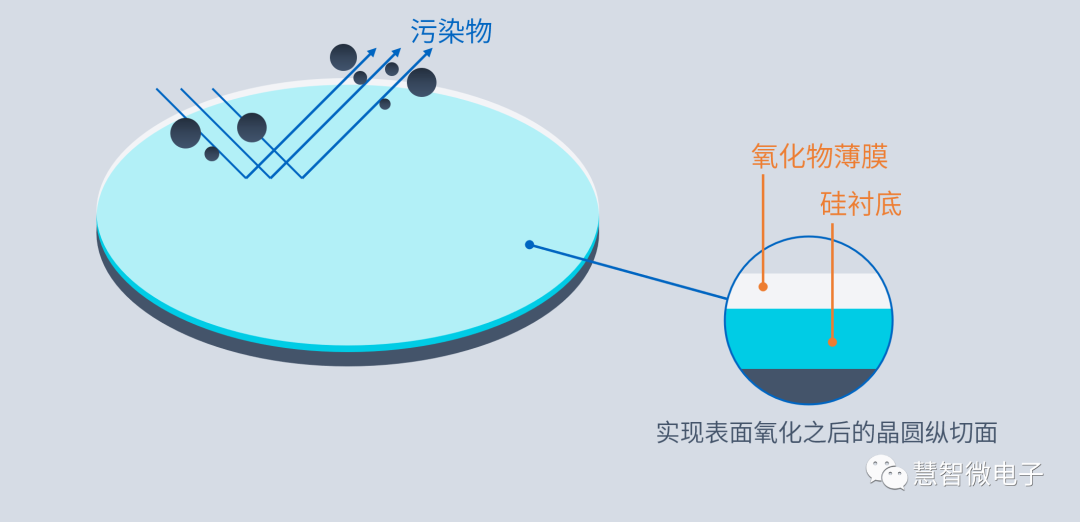

由于以上特性,SiO2在芯片制备的多个步骤工艺中被反复使用。芯片工艺中的氧化工艺是在半导体制造过程中,在硅晶圆表面形成一层薄薄的SiO2层的过程。这层氧化层有以下作用:

作为绝缘层,阻止电路之间的漏电

作为保护层,防止后续的离子注入和刻蚀过程中对硅晶圆造成损伤

作为掩膜层,定义电路图案

这些氧化层在半导体器件中也有举足轻重的作用。比如说CMOS器件中的重要结构:MOS(金属-氧化物-半导体)结构中用于金属和半导体之间绝缘的“氧化物”层(或称栅氧),就是采用氧化工艺制备的。另外,用于隔离不同CMOS器件的厚层氧化物场氧(Field Oxide)、SOI器件中用于隔离衬底与器件的绝缘隔离层,都是采用氧化工艺实现的SiO2材料。

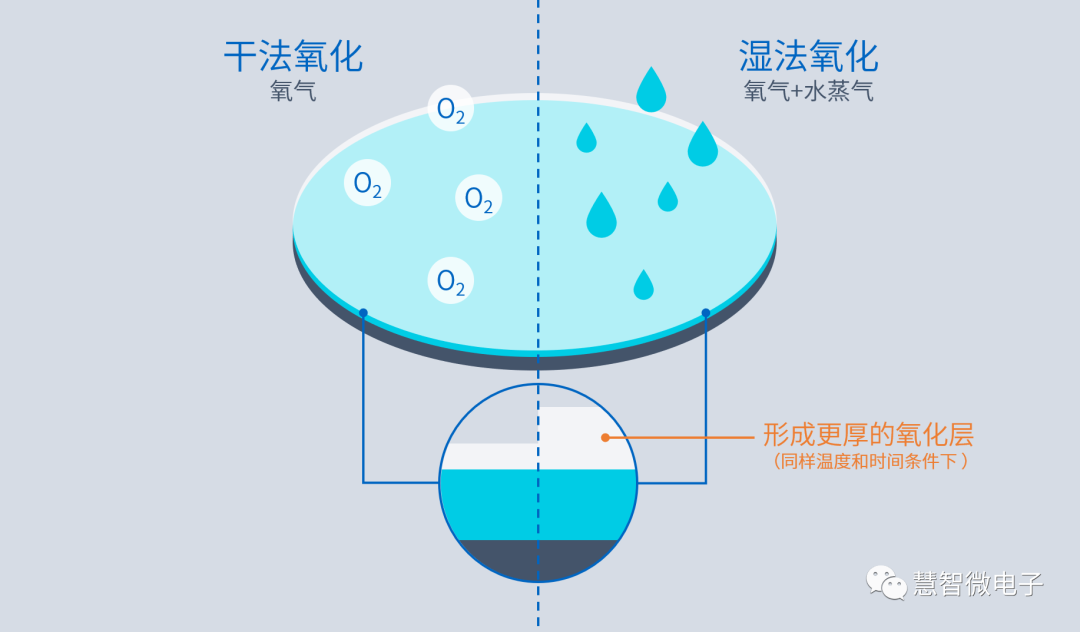

氧化工艺的实现方法有多种,如热氧化、电化学阳极氧化等。其中最常用的是热氧化法,即在高温(800~1200℃)下,利用纯氧或水蒸汽与硅反应生成SiO2层。热氧化法又分为干法和湿法:

- 干法只使用纯氧,形成较薄、质量较好的氧化层,但生长速度较慢。

- 湿法使用纯氧和水蒸汽,形成较厚、密度较低的氧化层,但生长速度较快。

在半导体工艺中,氧化工艺非常重要,它为后续的制造步骤提供了基础和保障。氧化层不仅可以隔离和保护硅晶圆,还可以作为掩膜层来定义电路图案。没有氧化层,半导体器件就无法实现高性能、高可靠性和高集成度。

SiO2和部分氧化物有透光特性,由于这些材料的厚度不同,就会对特定波长的光线产生衍射或反射,也就使芯片表面看上去五彩斑斓。所以芯片表面的颜色并不是真正的彩色,而是这些薄膜结构对光的反射或干涉。

通过氧化工艺,脆弱的硅基晶圆就像穿上了一层“铠甲”。

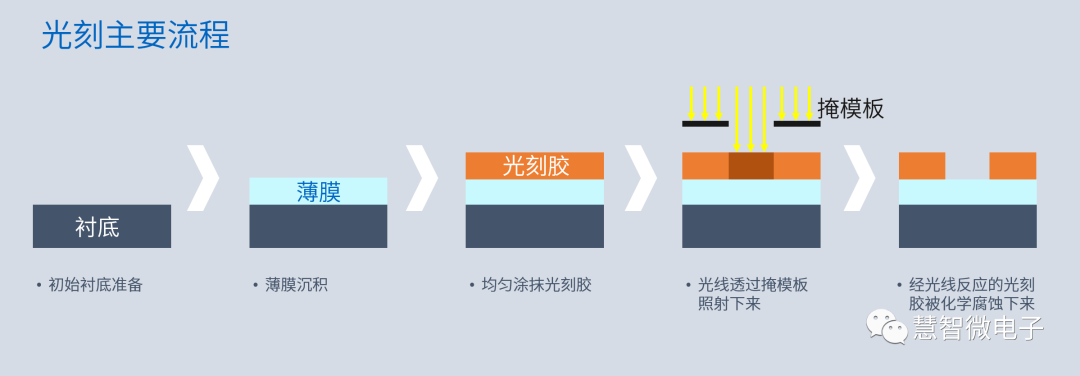

有了画布素材,终于可以任由芯片设计师挥毫泼墨,自由创作了。光刻和刻蚀步骤就是将芯片设计师所设计的图案,转移到晶圆片上的过程。光刻技术是一种将掩模板(Mask)上的图形转移到涂有光刻胶的晶圆片上的技术。光刻技术可以将半导体表面上特定的区域去除或者保留,从而构建半导体器件。

光刻步骤主要包括:

设计电路并制作掩模板。这一步一般是通用计算机辅助设计(CAD)软件完成的,在完成电路设计正确性检查(LVS)和设计规则检查(DRC)后,设计图形被转移到掩模板上。掩模板一般是由透明的超纯石英玻璃基片制成,在基片上,需要透光的地方保持透明,需要遮光的地方用金属遮挡。

涂光刻胶:使晶圆对光敏感。执行这一步骤时,会在晶圆表面均匀涂抹一层对光敏感的物质,光刻胶。光刻胶对光敏感,光照射后会产生化学变化,于是根据光照射与否,光刻胶也形成溶解和不可溶解的部分。

曝光。将光源发出的光线经过掩模板照射到晶圆片上时,掩模板上的图形也就被转移到了晶圆片上。根据掩模板上图形的不同,光刻胶会溶解形成对应图形。

显影与坚膜。用化学显影液溶解掉光刻胶中可溶解的区域,使可见的图形出现在晶圆片上。显影后再进行高温烘培,使剩余的光刻胶变硬并提高粘附力。

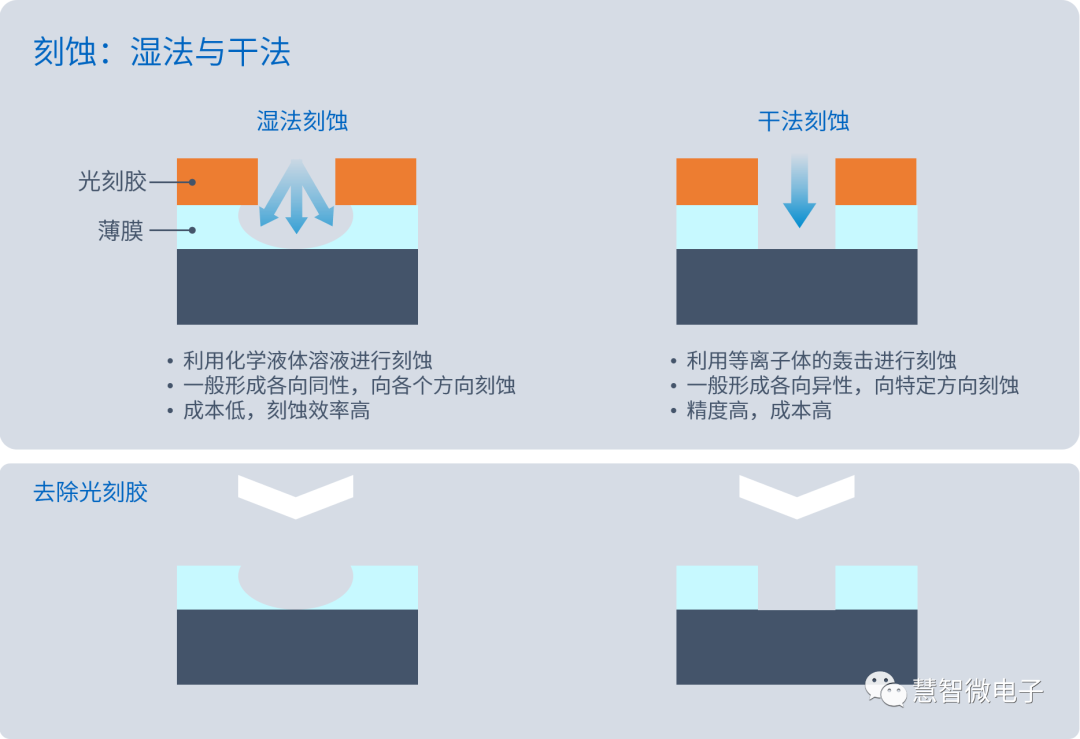

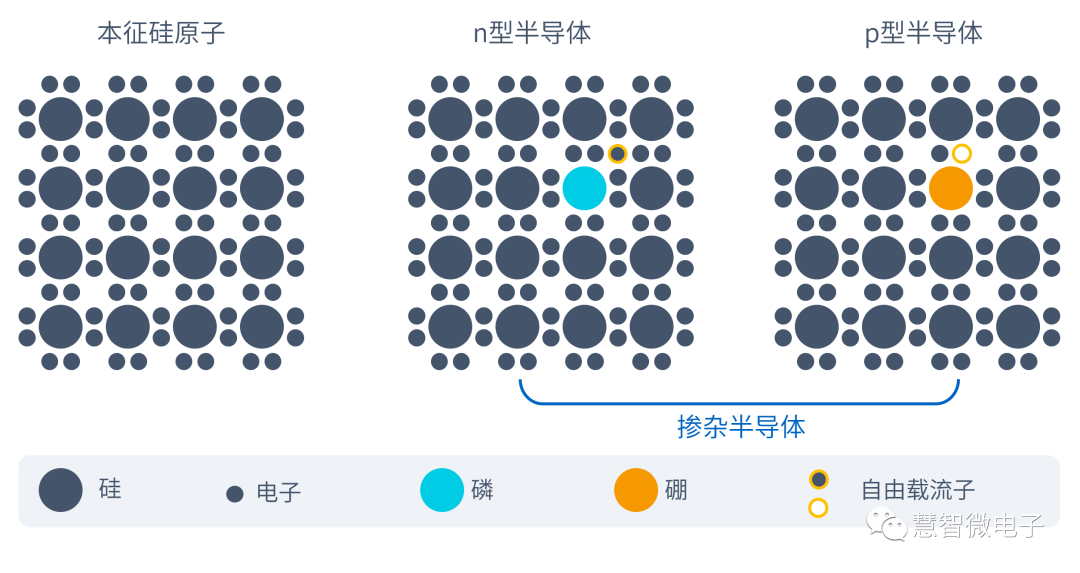

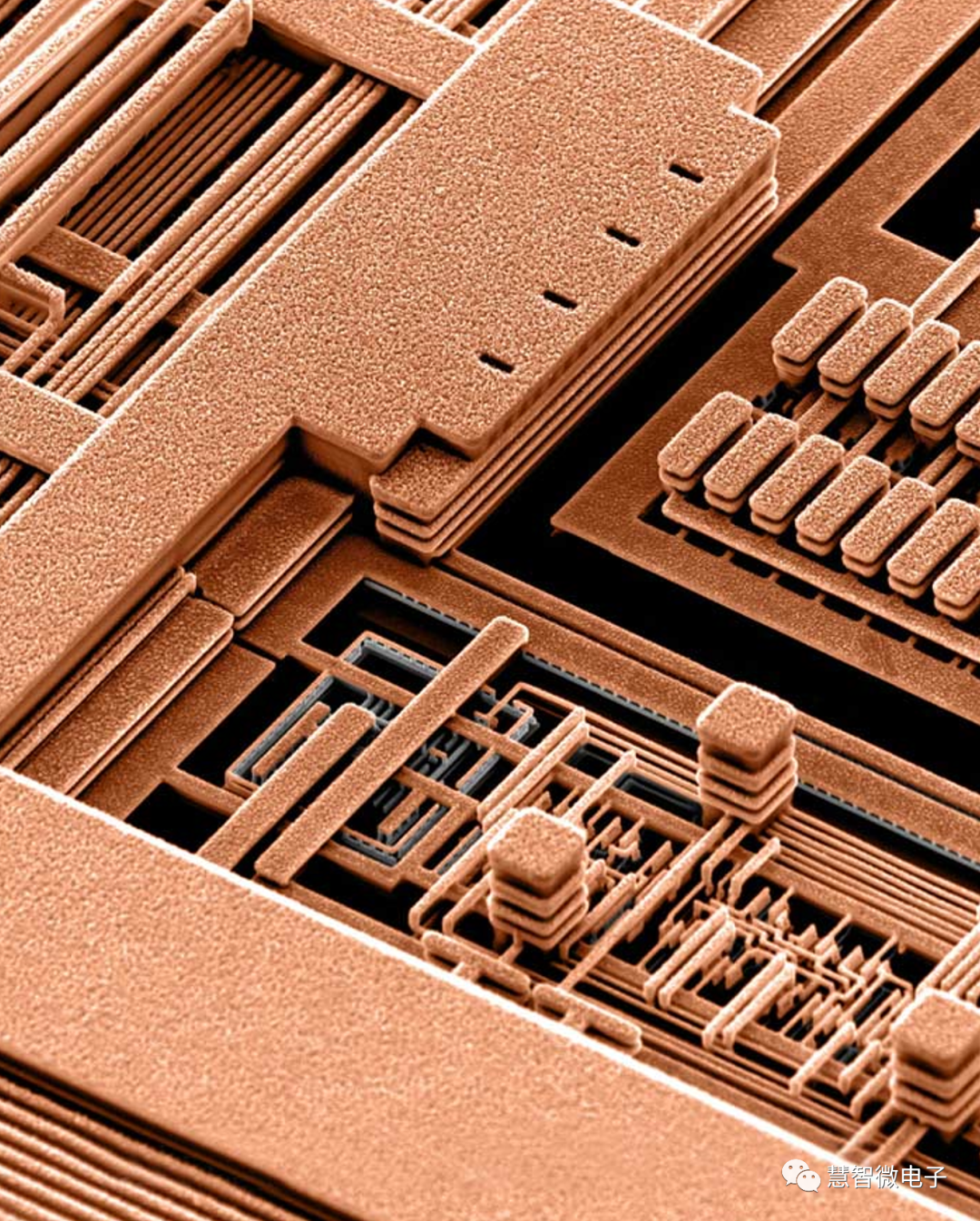

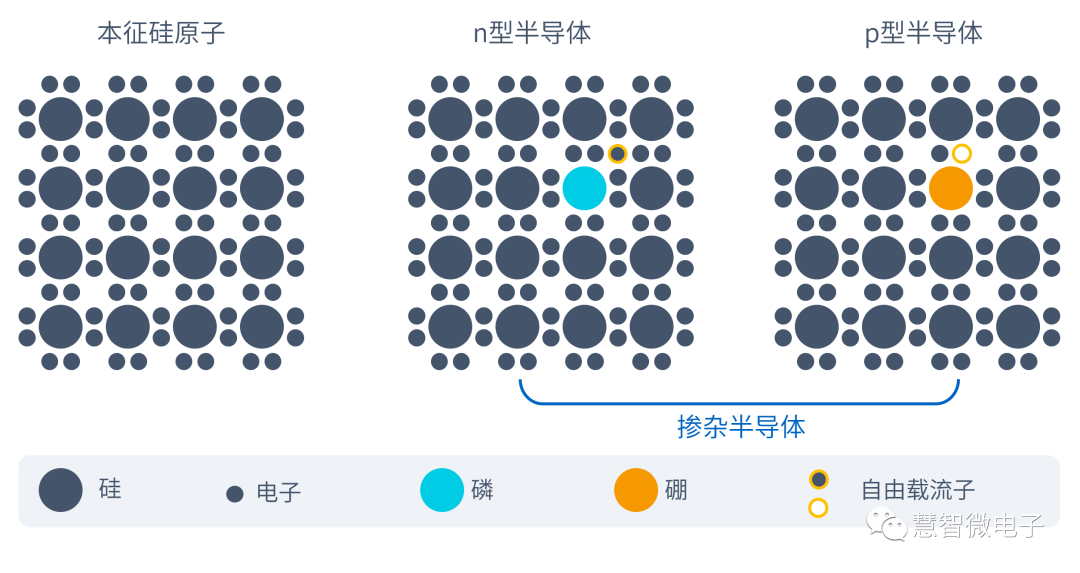

光刻之所以得名,就是因为它通过利用光线,把带有图案的掩模板上的图形转移到晶圆片上。由于半导体技术的主要目标是尽可能的缩小电路尺寸,所以对光刻的精度要求也越来越高。高精度的光刻机是光刻步骤的基础,这就是为什么“光刻”成为备受关注的工艺步骤。为了支持更高精度的光刻,也有先进的光刻机被制造出来。目前最先进的光刻机技术是极紫外光刻技术(EUV,Extreme Ultra-violet),它使用波长为13.5纳米的极紫外线作为光源进行电路光刻,可以制造出7纳米及以下工艺节点的芯片。ASML是EUV光刻机的领导厂商,其最新型号的光刻机号称可实现0.3纳米的精度。光刻技术是半导体芯片工艺中最昂贵的工艺,在先进工艺中,光刻步骤的成本可以占整个芯片加工成本的三分之一甚至更多。经过了光刻步骤之后,所需要的图案已经被印在了晶圆表面的光刻胶上。但要实现半导体器件的制作,还需要把半导体器件按照光刻胶的图形复刻出来。这个复刻的过程就叫刻蚀(Etching)。半导体刻蚀方法分为两类,分别是湿法刻蚀和干法刻蚀。湿法刻蚀是将晶圆片浸入到含有特定化学剂的液体溶液中,利用化学反应来溶解掉未被光刻胶保护的半导体结构。由于液体化学品不能很好的控制方向性,所以可能会导致刻蚀不均匀,造成刻蚀的不足或过度;另外,由于液体化学品会残留在晶圆上,所以需要额外的清洗步骤来去除污染物。干法刻蚀是用等离子体或者离子束等来对晶圆片进行轰击将未被保护的半导体结构进行去除的方法。相比于湿法刻蚀,干法刻蚀精度高、选择性和方向性好,并且不会产生残留物,适用于制造高集成度的芯片。然后干法刻蚀也有缺点,例如成本高,设备复杂,处理时间长。在半导体工艺步骤中,会根据不同的目标和需求,灵活选择最适合的工艺。甚至在同一个器件制作的不同步骤中,会混合使用湿法刻蚀和干法刻蚀。通过光刻及刻蚀步骤,就可以将希望的图形,在晶圆片上真正实现。需要说明的是,光刻/蚀刻步骤一次只能实现一层半导体结构,由于半导体器件是多层器件, 通过需要迭代多次才能将半导体器件完整蚀刻出来。并且随着工艺复杂度的不同,需要的层数也不同。例如在0.18微米的CMOS工艺中,需要的光罩层数约为20层,而对于7nm左右的CMOS工艺来说,则需要55-60层[3]。如果说以上工艺步骤是任何微机械器件都必须要考虑的工艺的话,那么“掺杂工艺”(Doping)就是半导体工艺中的灵魂工艺了。说掺杂工艺是半导体工艺中的灵魂工艺,是因为电路中各半导体器件的电学性能在此步骤形成。在此步骤之前,整片晶圆不过是一片冷冰冰的材料一片,过了此步骤,才有了各种各样的二极管、三极管、CMOS以及电阻等。掺杂工艺在半导体中如此重要,是因为它可以改变半导体的电导率、载流子类型和浓度、能带结构等电学性质,从而实现不同的功能和性能。半导体的导电性能可控,就是通过掺杂来实现。

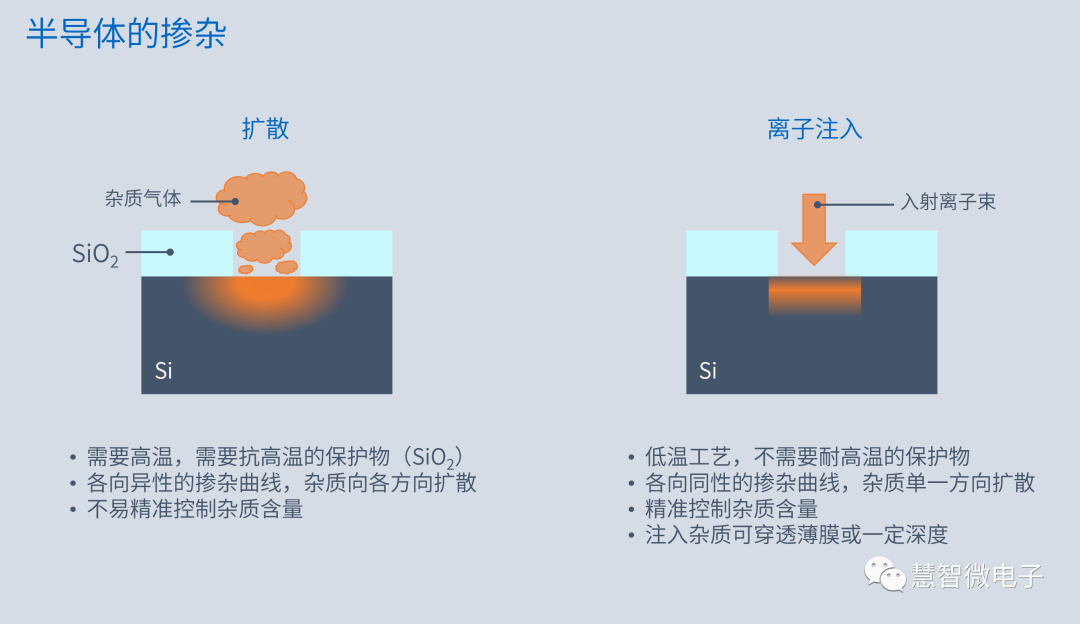

有了掺杂工艺,就可以制造出PN结、双极型晶体管、场效应晶体管等基本的半导体元器件,也可以用来调节MOS晶体管的阈值电压、改善接触电阻、增强辐射耐受性等。掺杂工艺是半导体工艺中最核心和最基础的技术之一,对于半导体器件的设计和制造具有决定性的影响。半导体工艺中实现掺杂的主要方法有两种,即热扩散和离子注入。热扩散是在高温下(约1000℃)将半导体暴露在一定掺杂元素的气态下,利用化学反应和热运动使杂质原子扩散到半导体表层的过程

离子注入是将杂质原子电离成离子,用高能量的电场加速,然后直接轰击半导体表面,使杂质原子“挤”进到晶体内部的过程

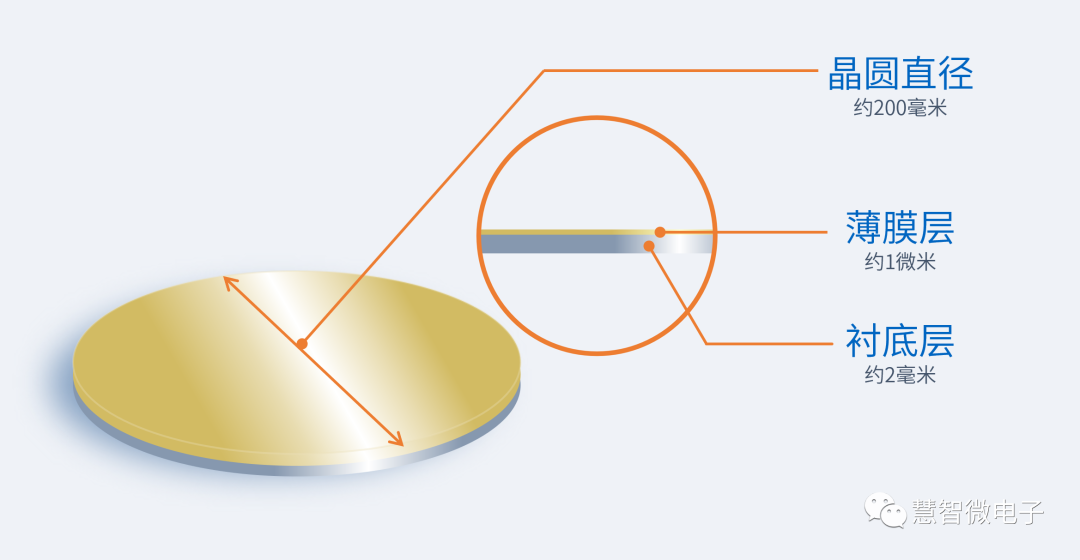

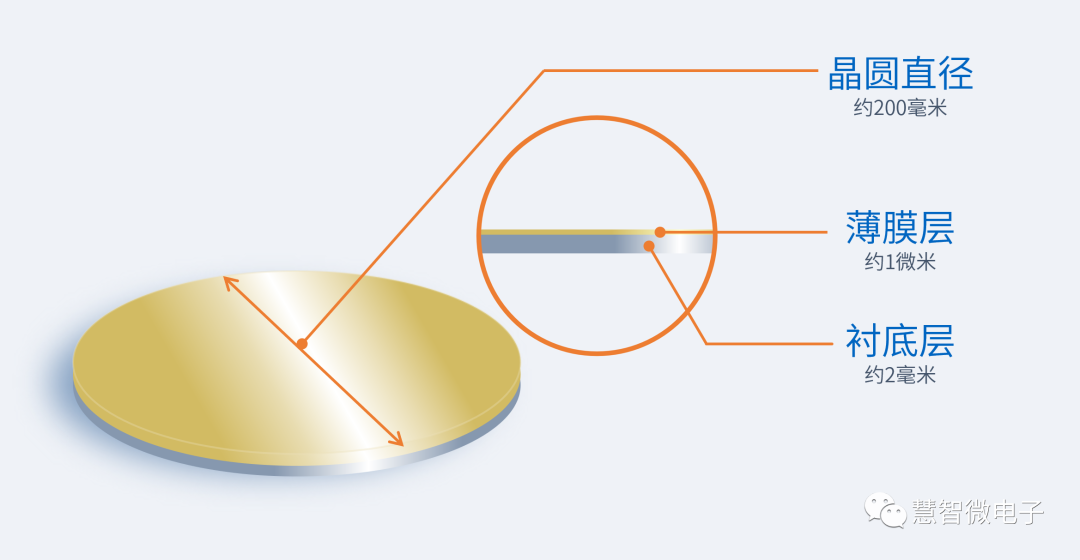

薄膜工艺就是指在半导体晶晶圆片上沉积各种材料,以实现不同电路功能或特性的过程。和前面几个工艺步骤是按工艺过程来命名不同,这一步骤命名方式是按材料的“状态”来命名的。这个命名甚至让人看起来有些费解,从示意图看,半导体器件看上去都是厚厚的一个个器件,哪来的薄膜?其实为了理解方便,半导体器件结构在图示时经过了抽象和不等比例的放大,实际中半导体器件在晶圆片上非常薄的一层内实现。通常厚度在1微米以内。对于一个8英寸(200毫米)的晶圆片来说,1微米的厚度薄膜的制作,相当于在200米直径的操场上,均匀的堆积1毫米厚的沙子。

图:半导体器件中大部分结构在1微米左右厚度的薄膜中实现这层薄膜非常的薄,但功能却非常强大。各个半导体器件之间或是金属连接,或是电场联系,均需要用这些薄膜层实现。薄膜层实现了各器件间复杂贯穿的“阡陌交通”。正是因为这层结构非常的薄,于是就被称作“薄膜”工艺。这么薄的膜层不能通过机械方式来制造,于是,掺杂“沉积”(Deposition)工艺被发明出来。在半导体工艺里,沉积是指在原子或分子水平上,将材料沉积在晶圆表面作为一个薄层的过程。沉积工艺就像是喷涂刷,将涂料均匀的薄薄喷洒在晶圆表面上。根据实现方法的不同,沉积主要分为物理气相沉积(PVD)和化学气相沉积(CVD)。

图:薄膜沉积中的两种工艺:PVD与CVD

PVD是利用物理方法,将材料源气化成气态原子、分子,或电离成离子,并通过低压气体,在基体表现沉积成薄膜的过程。一般用来沉积金属薄膜。CVD是利用含有薄膜元素的一种或几种气相化合物,在衬底表面进行化学反应形成薄膜的方法。一般用于沉积半导体或绝缘体,以及金属合金等。为了增强化学反应,CVD也可以与其他方法相结合。如PECVD(等离子增强CVD,Plasma Enhanced CVD)就是利用等离子体来激活化学反应,改善CVD的方法。根据不同目标和需求,PVD和CVD在实际工艺流程中也可以自由选择。

抛光:喷涂后的找平

随着半导体技术的进步,对各薄膜层精度的要求也越来越高,于是,需要对晶圆表面进行平坦化,消除不同材料层之间的起伏和缺陷,提高光刻的精度和质量。抛光(Polishing)就是用于晶圆表面薄膜层平整化的技术。抛光工艺中,最主要的工艺是CMP(化学机械抛光,Chemical Mechanical Polishing),CMP是一种利用化学腐蚀和机械摩擦的结合来实现晶圆表面平坦化的技术,研磨对象主要是浅沟槽隔离(STI),层间膜和铜互连层等。

图:CMP(化学机械抛光)工艺

以上就是芯片制造中的主要工艺,以上工艺以硅基半导体为主要参考,其他工艺(如GaAs、SiGe等化合物半导体)会略有不同,但基本思路一致。

在具体半导体工艺实现上,通过将以上关键工艺的有机整合,形成一个完整的工艺流程,就可以完成半导体工艺的开发。

芯片的制造工艺是一个复杂的过程,关键工艺也并不只有光刻,还包括晶圆加工、氧化、刻蚀、掺杂、薄膜沉积等多个步骤,每个步骤都对半导体性能和功能有重要影响。了解芯片的制造步骤同样对设计芯片、应用芯片有帮助。在芯片制造产业链越来越向国内靠拢的大背景下,希望大家有机会可以深入了解芯片的制造工艺,通过整个供应链的深度理解与整合,提升芯片产品竞争力。本文撰写过程中得到慧智微工艺团队大力支持,在此表示感谢!

[1]. 晶圆制备工艺,https://zhuanlan .zhihu .com/p /366924703[2]. TSMC 0.18 µm CMOS Process Technology – CMC Microsystems; https://www .cmc.ca/tsmc-0-18-um-cmos/[3]. 7nm Technology - Taiwan Semiconductor Manufacturing Company Limited (tsmc.com); https://www .tsmc.com/english /dedicatedFoundry /technology/ logic/ l_7nm[4]. The Evolution of Microprocessors,https: //www. ibm.com/ibm/history /ibm100 /us/ en /icons /copperchip/[5]. 温德通,集成电路制造工艺与工程应用,机械工业出版社,2019[6]. 张汝京,纳米集成电路制造工艺,清华大学出版社, 2014[7]. MichaelQuirk等,半导体制造技术,电子工业出版社, 2015.

——END——

声明: 欢迎转发本号原创内容,转载和摘编需经本号授权并标注原作者和信息来源为射频美学。 本公众号目前所载内容为本公众号原创、网络转载、其他公众号转载、累积文章等,相关内容仅供参考及学习交流使用。由于部分文字、图片等来源于互联网,无法核实真实出处,如涉及相关争议,请跟我们联系。我们致力于保护作者知识产权或作品版权,本公众号所载内容的知识产权或作品版权归原作者所有。