群:如需申请内外饰、车身、座椅、智能制造等专业群请添加微信GSAuto0001验证信息后要求进群。

征稿:关于汽车新材料、新工艺、新技术的文稿,请发送至gearshare@163.com

社群推荐:GSAuto联盟|座椅技术专家委员会招新了

热门推荐:

【汽车工艺】焊接工艺问题及解决措施

【汽车工艺】焊接质量控制,这些内容SQE要掌握

【汽车工艺】从1—10的一体化压铸:投产元年

【汽车工艺】特斯拉压铸工艺解析

【汽车工艺】特斯拉车身材料及工艺解析

【汽车工艺】模具行业专题研究:大型一体压铸的技术核心

【汽车工艺】汽车铝合金车身连接工艺方法大全

【汽车工艺】全铝车身结构与材料应用及连接工艺剖析(奥迪、蔚来汽车、奇瑞捷豹路虎、通用凯迪拉克)

【汽车工艺】汽车总装工艺的总体布局

【汽车工艺】焊装车间——车身工艺流程介绍

【汽车工艺】不同铸造工艺对产品结构的影响

【汽车工艺】纯电动汽车与传统汽车总装工艺对比分析

【汽车工艺】低成本汽车车身试制夹具的敏捷开发

【汽车工艺】汽车总装工艺流程的设计

【汽车工艺】一种3mm厚汽车热成形产品

【汽车工艺】汽车车身激光焊工艺

【汽车工艺】挤压铸造铝合金转向节开发

【汽车工艺】焊接速度对车身激光 -MIG 复合焊接的影响

【汽车工艺】储能模组pack生产线总览

↓↓↓

一个由资深制造团队发起并专注,汽车智能制造行业发展的知识社区!汇集汽车制造行业工艺、物流、质保等专业人才分享汽车智能制造行业前沿趋势、领先技术、应用热点、典型案例和实施策略 ,推动汽车制造业向数字化、网联化、智能化、共享化发展。3天可自由退款,无广告,只干货!如需进入智能制造微信群(智能制造、四大工艺、新能源三电工艺等)请添加群管理员automan2023

汽车总装工艺在机械化的流水生产线上完成,其内容包括汽车总成部件的配送、装配、车身的输送及汽车整车的下线检测等内容。为了提高汽车整车的装配效率,通常在汽车总装线的旁边设置若干个汽车主要总成部件的分装线(也称为部装线),如:内饰线、车身合装线、机械分装线、动力总成分装线、车门分装线、车桥分装线、仪表总成分装线等。为了使汽车总装工艺能高效有序的进行,汽车总装工艺的设计应遵循如下原则。

一、 人、零件、汽车整车无交叉物流路线原则

汽车总装线一般是由输送设备和专用设备构成的有机整体。输送线的规划应综合考虑厂房空间的利用率、物流配送距离、人员移动 损耗和以后产能扩展的便利等因素,为了充分有效利用总装车间的空间,总装主输送线常采用多段回折的形式。为了实现分装总成搬运路径的最小化,各分装线都设置在总装主线的侧面靠近总成装配点位置,由此达到最短的物流配送路线。同时,将部品仓储存放区设置在总装线附近区域,规划成四面物流路线,有效减少部品搬运上线时间,以提高物流效率。

总装厂的工艺布局应充分考虑到装配作业和来访参观的双重需要。在物流布局方面,应贯彻人、车、物流分开的设计思想,即在总装车间设置与物流通道完全隔开的专门参观通道,这样既照顾到了参观者希望了解装配作业全过程的需求和保证了来访者的安全,又可避免来访者的参观对装车装配生产的影响,从而有利于提高装配作业的效率。

为保证汽车总装车间良好的工作环境,汽车总成部件的准时配送均采用电动牵引车及电动叉车,杜绝了总装车间的空气污染,同时亦大大减少了总装车间的噪声。

二、 以人为本的工艺设计的原则

应将“以人为本”的理念贯彻到总装工艺设计的全过程,综合考虑机能集约化和改善装配作业姿势,在工艺设计中尽量避免较困难的作业姿势(如仰卧、全蹲、半蹲、踮脚、蟹步作业及凭感觉作业的改善)。根据输送线标高,对工程进行归类、调整,这样既能达到通过保证以汽车机能为单元的工程装配品质来达到整车品质要求的高效品质管理的目的,又能改善员工装配作业的劳动强度,提高作业效率,保证作业安全。

三、 工位时间均衡原则

汽车总装工艺由数百个工位组成,每一个工位都有其严格具体的作业内容,完成工位作业内容所需要的时间称为工位作业时间,简称工位时间。工位时间均衡不仅可以避免工时浪费、有利于工作效率的提高,而且更重要的是可以保证总装作业按生产节拍有效进行。

四、 柔性化原则

柔性生产(多车型混合生产)是汽车总装生产线的一项基本要求,其原因是为了适应工厂现在车型及将来发展车型的混线生产。

不同车型其总装工艺或多或少会存在一定的差异。然而,汽车制造公司为了提升自身的竞争力,除每年都要推出新车型外,在产的车型还需要不间断的持续改进。新车型的导入,不可避免会带来部分工位工艺的变化;在产车型的改进有时也会带来装配工艺的变化。汽车总装线的设计应易于工艺的持续改进。

产能提升几乎是任何一个汽车生产单元都会面临的共性问题,因此汽车总装工艺的设计必须充分注意到产能提升的问题。

五、 经济性原则

总装工艺的设计应充分考虑成本因素,以追求低成本、高品质、高效益为终极目标。

总装生产的经济型包括设备、工艺两个方面。设备选购应讲求先进、方便、实用,不片面追求高新技术;工艺设计应科学、简单、合理。

六、 节能降耗原则

在总装工艺设计过程中,应高度重视节能降耗原则,能源(包括LPG、汽油、冷冻水和生产生活用水)动力(压缩空气、电力)集中供应、动力源尽量靠近使用点以减小沿程损失、分装线设置在主线的侧面靠近总成装配点位置实现物流配送路线最短化、将部品仓储存放区设置在总装线附近区域以减少部品搬运上线时间等都能达到十分良好的节能降耗效果。

七、 总装工序集中与分散相结合的原则

将同样的操作集中在同一位置,尽量使用同一工具在同一工序装配,可优化投资成本;同样的操作是同样的人员装配可减少工时,提高劳动生产率,降低成本,提高生产质量。

将同工时的工作分散给多个工位完成,一方面可使每一工位的每种车型的装配尽量饱满,提高劳动生产率;另一方面后面的工位对前面工位完成的工作进行检查,可防止错装漏装的发生,提高产品质量。

将总装流水生产分成若干个装配模块,模块间集中,模块内分散,满足所有车型的装配工艺和保证汽车装配的质量,有效实现柔性化生产。

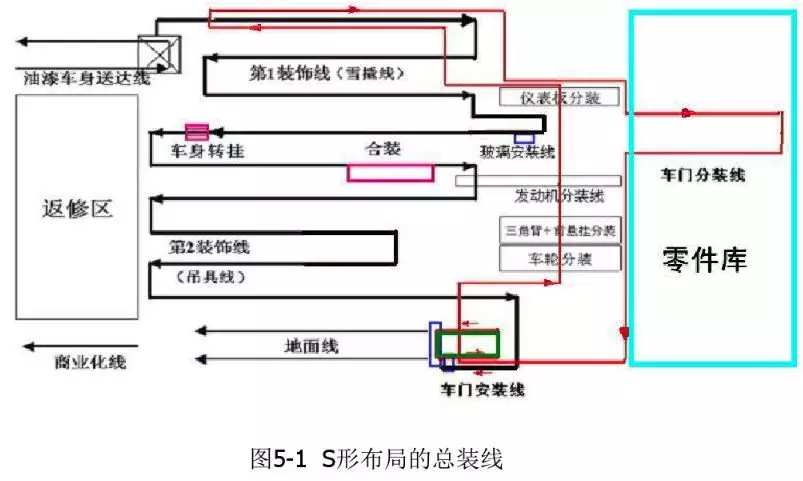

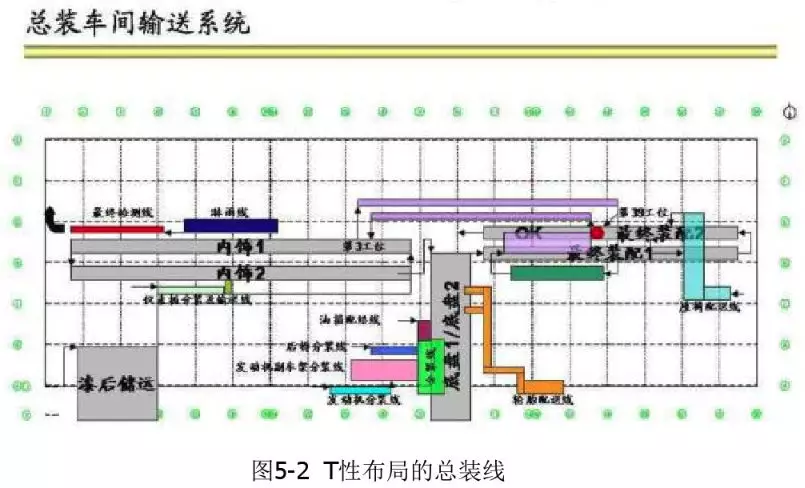

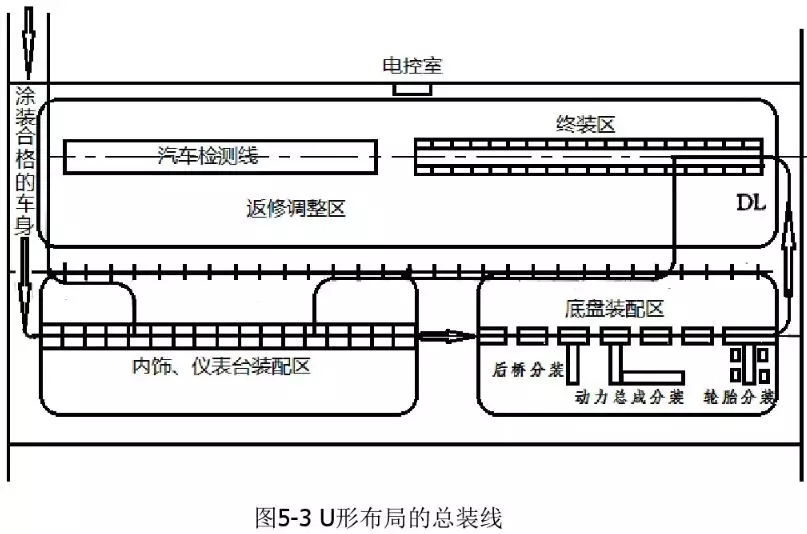

汽车总装工艺的布局首先应遵循前面所述的七大原则,然后结合各企业场地的具体实际进行合理规划。目前常见的总装工艺布局型式主要有S形、T形及U形等三种,如图5-1、5-2、5-3所示。神龙汽车公司、东风本田汽车公司的总装线采用的是S形布局,上海通用汽车公司的总装线采用的是T形布局,载货汽车及微型车总装线大多采用U形布局。

模块化生产

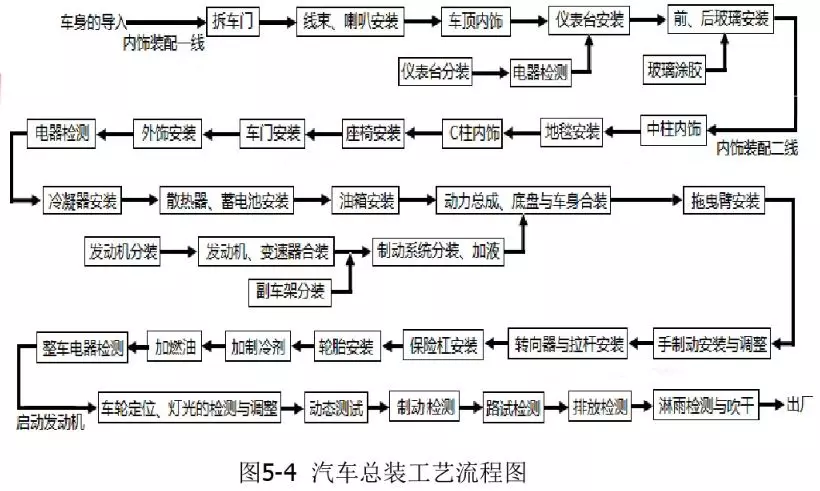

为了便于汽车总装质量的控制与总装工艺的规范化管理,汽车总装工艺常将其分为若干个模块,如:内饰装配一线、内饰装配二线、底盘分装线、车门分装线、仪表台分装线、车轮分装、车身合装线、终装线、性能检测线等。

汽车总装工艺十分复杂,由数百个工位组成,图5-4是某汽车公司汽车总装工艺的主要工艺流程。为了简化总装工艺、提高总装效率,汽车总装已普遍实现了模块化生产,即将多个总成部件按照其装配关系或功能的关联性组合成一个个的装配模块,如:将动力系统(包括发动机及整个传动系统)、车桥与悬架集成为一个底盘装配模块(见图5-5),将汽车全部仪表与空调机组组成一个模块(见图5-6),将车门及安装在车门上的全部附件组合成一个模块(见图5-7)等。

汽车总装生产方式

汽车总装已普遍采用准时制拉动式生产方式JIT,即以看板管理为手段,采用“取料制”,即最后一道工序依据市场需求进行生产,对本工序在制品短缺的量,从前道工序取相同的在制品量,从而形成全过程的拉动控制系统。这种“拉动式”逆向控制方式,把由于企业划分所形成的、相对孤立的工序成产同步化地衔接起来,从容有效地制止了盲目过量生产,大幅度减少了在制品的数量,提高了生产效率和和生产系统的柔性。为此需根据企业的经营方针和市场预测,制定年度计划、季度计划以及月度计划,然后据此制定出日生产计划。但这些计划都是滚动调整的动态计划,对生产只起到预测指导和参考作用。在生产实际中,通过产品订单拉动进行生产。真正作为生产指令的最终投产顺序指令只下达到最后一道工序,即总装配线(混流生产线)。其余工序由总装配线后序顺次上溯,通过看板或同步控制信息拉动进行。

1、工位与工段

工位是总装生产线上的基本单元,工位地址提供物料运送的位置,安排生产人员并完成装配任务。总装线上的每一个工位都配置有装配用的专用工具和设备,供生产人员用于各总成部件的装配。待装配的车身作为装配基体,在流水线上以一定的速度移动,各工位的操作工在移动中完成本工位的装配工作。

为了便于管理和提高生产效率,常将大总成大系统的装配、同类零部件的装配组合在一起进行集中装配,这就是总装线上的工段。如前面所述的内饰装配一线、内饰装配二线、底盘装配线、车门分装线、动力总成分装线、动力总成合装线、仪表台分装线、终装线、性能检测线都是总装线上的独立工段。

2、工位节距

工位节距,是工位起点和终点之间的距离,额就是前一辆车和下一辆车的间隔距离。不同工段的工位节距往往不尽相同。

3、装配流水线节拍

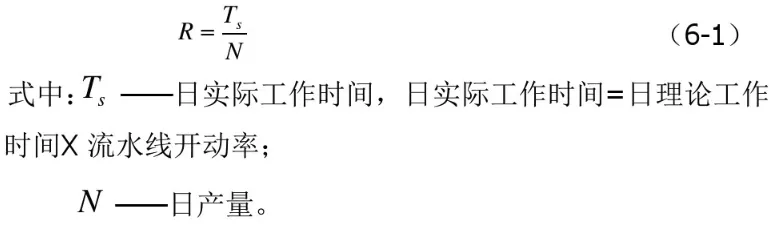

流水线节拍是指车身从一个工位的起始点移动到终点的时间。流水线节拍决定混流生产条件下各工位的工位工时。

4、等效工位工时

工位时间:完成工位作业内容所需要的时间。如果一条流水装配生产线上只生产一种车型,则应均衡每一工位的作业内容,使各工位的作业时间尽可能地等于流水线节拍。但对于多车型共线生产的柔性生产线,由于各车型在同一工位所装配的零部件不一定相同,装配工序也可能不一样,要使作业的时间都接近流水线节拍往往很难,甚至是不可能。因此,在进行工艺设计时,应根据各车型的生产比例算出等效工位工时,使之尽可能接近流水线节拍。

5、工作要素

工作要素又称工序,是装配过程中全部工作内容的一部分,是完成某项操作所进行的最小工作单元。

6、工位质量控制

按照精益生产的理念,从前道工序流到后道工序的零部件必须是100%的合格率,绝不允许任何不合格品从前工序流到后工序。

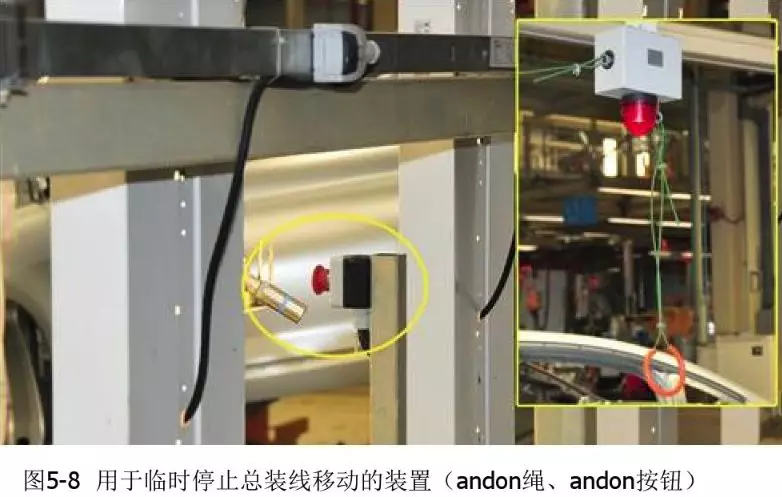

所谓100%的合格率,不仅是指已加工完成的零部件及产品的加工质量应全部合格,同时还包括是否按照生产工艺的要求完成了对零部件及产品的全部作业。若操作工在本工位作业区域内没能完成装配作业,则该产品被视为不合格产品,不允许流到下一工位的作业区。若出现某一工位在其作业区内没能完成其作业内容,该作业岗位的工人就必须拉下标有Andon的开关或按钮(见图5-8),停止装配线的移动,继续进行未完成的装配作业(这时班组长会前来协助完成装配),知道作业完成后在此拉下Andon开关,重新启动装配线的移动。

一旦某一工位的一名员工拉下Andon绳或按下Andon按钮,停止装配线的移动,其他岗位的员工也被迫停止装配而处于空闲状态。如此不但影响了整个装配线的工作效率,也影响了流水线的开动率。此外,若装配流水线频繁的停止、启动,还会对装配线的使用寿命带来不利影响。这就是为何必须均衡工位作业时间的原因。

说明:来源SKC商务咨询,由干货小Q整理,转载请注明出处【车新材料】,如涉及版权等问题,请您告知,我们将及时处理。如需申请内外饰、车身、座椅等专业群请添加微信GSAuto0001验证信息后要求进群。

免费投稿请发送邮件到:gearshare@163.com

(欢迎行业内人士踊跃投稿,将你们的文章分享给大家)

▼加入智享汽车圈知识星球,获取汽车行业海量干货