第一作者: 刘晓梅

通讯作者: 何向明/盛丽/吴凯

通讯单位: 清华大学&宁德时代

近年来,全球电力储能发展迅速,锂离子电池储能技术进步尤为显著。相比其他新型储能形式,锂离子电池储能的经济性优势明显,且未来技术提升空间巨大,因此,中国、美国、欧盟等均将其作为重点发展的新兴产业。截止2020年底,全球锂离子电池储能系统累计装机~13.1GW,占新型储能装机总量(非抽水蓄能型)的90%,近五年复合增长率为107%。围绕双碳目标,根据相关机构测算,到2030年为应对15-18亿千瓦的新能源接入,我国需配置1.5亿千瓦新型储能(不含抽水蓄能),用于实现电力系统的电力、电量平衡、运行安全及新能源高效利用。届时,大规模储能技术将成为新型电力系统灵活调节和辅助支撑的主力,这不仅要求储能电站具备电网主动支撑、规模化调峰、调频和调压等应用功能,同时还要求储能电站与新能源场站同寿(20-30年),从而实现最佳经济效益。基于上述需求,这也同步要求作为储能电站核心的锂离子电池具备长寿命、高安全、高能效和低成本的性能。

现阶段,储能用锂离子电池通常以石墨作负极,液态有机电解液作电解质,正极选材方面,国外以三元锂电池(NCM)为技术路线,主要研究机构包括韩国LG、三星和日本松下;国内以磷酸铁锂(LFP)电池技术路线为主,主要研究机构包括宁德时代、比亚迪、国轩高科等公司。虽然三元电池具备更高的能量密度,在电芯容量相同情况下储能电站占地面积更少,降低安装、调试成本,但阴极活性材料的过渡金属溶出、颗粒破碎等问题恶化电芯循环寿命,无法满足储能电站20-30年的长服役寿命需求。区别于NCM的层状结构,LFP晶体结构为有序橄榄石型,PO43-聚阴离子的P-O强共价键可以起到良好的结构支撑作用,显著降低循环过程中Li+频繁嵌入、脱出对LFP结构影响,大幅提升电芯循环寿命。本团队针对不同健康状态(SOH)的商业化LFP电池容量衰减机理进行了系统研究,结果表明,LFP电池寿命衰减的主要因素为阳极副反应导致的活性锂消耗,具体表现为固体电解质膜(SEI)持续增厚及膨胀力增长。因此,通过阳极/阴极预锂化,提升循环过程中活性锂总量不仅有助于提升电池能量密度,还可显著延长电芯使用寿命,从而满足新能源储能场站20-30年的长周期服役寿命需求。

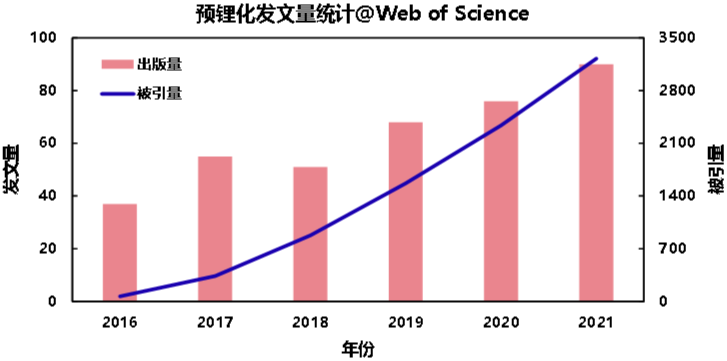

图1统计了近5年预锂化技术发文量及被引量,可以看出,随着锂离子电池在新能源汽车/电化学储能领域的飞速发展应用,常规化学体系愈发无法满足不断提升的能量密度/循环寿命等需求的背景下,预锂化技术作为上述需求的高效解决方案,发文量/被引量逐年上升。本文从实际应用出发,对现有预锂化技术(负极化学预锂化、负极电化学预锂化、负极物理接触预锂化及正极添加剂预锂化)的可制造性(耐候及规模化程度)、补锂量可调控性及能量密度影响三个维度进行系统综述,为后续研究的实际应用落地提供参考。

图1. 2016至2021年Web of Science预锂化相关论文发文量/被引量年度分布

1. 负极化学预锂化

化学预锂化从形式上可以分为机械合金化法和溶液预锂化法两种,前者主要在惰性气体保护下,将熔融锂金属与活性材料球磨/搅拌反应,从而在活性材料层级实现预锂化;后者利用预锂化溶液与活性材料间电势差,既可以在活性材料层级,也可以在极片层级自发实现预嵌锂。

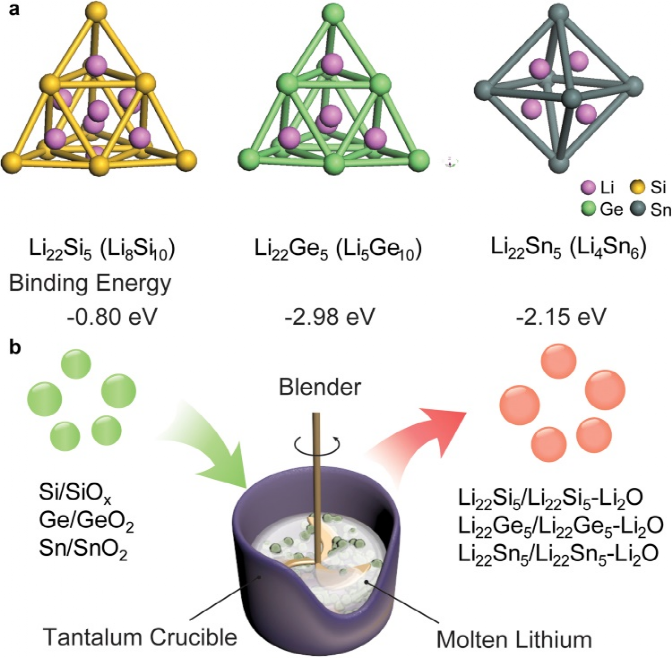

早在2006年何向明课题组等将硬碳与Li2.6Co0.4N在惰性气氛下高能球磨,合成了预锂化的硬碳复合材料(Hard carbon/Li2.6Co0.4N),在随后的半电池测试中首次库仑效率从66.3%提升到100%。Zhao等通过机械冶金法(图2),合成了一系列IV族元素(Z=Si、Ge、Sn等)及其对应氧化物的预锂化材料(Li22Z5-Li2O),预锂化弥补了SEI成膜过程活性锂消耗,使得合成材料的克容量接近理论克容量。此外,得益于Li和Ge之间的宽禁带宽度,LixGe表现出了最佳环境存放稳定性,即使暴露于空气中6h后依旧可保有~75%可逆容量。相比纯LixZ材料,Li2O钝化层中的O原子可强化LiXZ中Li原子的稳定性,减缓LiXZ的副反应速率,进一步提升LixZ-Li2O的环境稳定性。因此,当采用机械冶金法合成ZO2预锂化材料时,高温下生成的致密Li2O钝化层均匀分布在LiXZ纳米域周围,从而在空气中暴露6h后依旧保有~85%的可逆容量。在合成工艺方面,Yom等研究了升温速率对冶金法预锂化SiO活性材料的影响,XRD及DTA测试表明,在高温/高升温速率下生成的反应产物与恒流化成阶段的SEI组分相当。Li2SiO3相的生成只与合成温度相关(≥350℃),与升温速率无关;Li4SiO4相的生成不仅与温度相关(≥450℃),还与升温速率相关(≥14℃/min)。Li等采用高能球磨合成了一系列热力学稳定的LixSi化合物(x=4.4、3.75、2.33),结果表明预锂化后材料循环稳定性、克容量发挥均显著提升。此外,表面氮掺杂也有助于提升LixSi循环稳定性,单圈容量衰减由1.06%降低至0.15%,但由于形成了无电化学活性的LixNySiz相,初始容量发挥由2610 mAh/g降低至713 mAh/g。

图2. 机械冶金法合成IV族元素预锂化材料示意图

不同于机械冶金法仅可在材料层级实现预锂化,溶液法还可实现极片层级预锂化,工业化难度相对较小。早在上世纪90年代初期,Takei等就发表了锂萘化合物预锂化炭黑类负极材料的相关成果,但由于溶剂体系的差异,预锂化形成的SEI膜对于负极的钝化效果差于电化学成膜。Scott等采用正丁基锂对炭黑进行预锂化,但由于正丁基锂还原电势较高(~1V vs. Li/Li+),因此仅可在炭黑表面形成SEI膜,减少化成过程中活性锂消耗,无法进一步提升补锂量。Shen等以锂萘/乙二醇二甲醚(DME)体系为预锂化溶液,分别对硫-聚丙烯腈(S-PAN)阴极/Si负极/硬碳进行部分预锂化,以此组装的Li2S-PAN/LixSi全电池能量密度高达710 Wh/Kg,100 mA/g电流密度下循环250圈后容量保持率~90.6%。不同于炭黑/Si/硬碳等负极材料,钛酸锂(LTO)嵌锂电势~1.5V,远高于锂萘/正丁基锂溶液,因此通过溶剂及预锂化时间调控,可以实现高化学计量比预锂化。但现有商业化锂离子电池多以石墨为负极,嵌锂平台~0.1V vs. Li/Li+,仅通过负极调控难以实际落地应用。针对该问题,Jang等在锂萘体系基础上进一步发展,通过引入支链调节萘、联苯等芳烃的π键最低未占据分子轨道(LUMO)能量,以此实现锂/芳烃体系还原电势调控。结果表明,2-甲基联苯(2-BP)可将还原电势降至<0.13V vs. Li/Li+,仅需浸泡预锂化30min,SiOx负极首效即可提升至~118%。

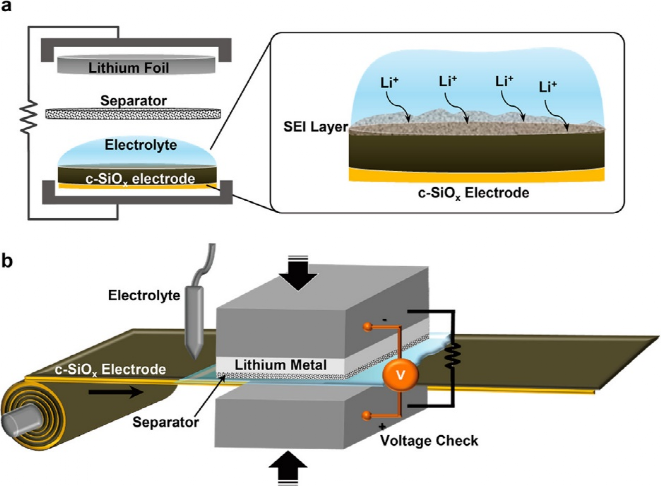

2. 负极电化学预锂化

电化学预锂化在形式上与实验室常用的半电池结构类似(图3a),以待补锂活性材料作阴极,锂金属作阳极,通过控制充放电截止电压或直接外短路在极片层级实现补锂量的精准调控。补锂完成后,拆解得到预锂化极片,与常规正极重新组装成全电池。Kim等通过控制外短路电阻及时间调节C-SiOx负极预锂化程度,为兼顾效率,在100Ω最优短路电阻下短路30min,可逆容量由1157.4 mAh/g提升至1369.3 mAh/g。参考此方法,Guo等对PbS负极进行预锂化(Pb/Li2S),半电池测试结果表明,首次嵌锂时1.3V处SEI成膜峰消失,库伦效率由40%提升至>97%,进一步与Li(NiCoMn)1/3O2组装成全电池后首次库伦效率依旧可达82%。洪等以电化学法对硅碳负极进行预锂化,与硫/介孔碳组装的全电池能量密度高达590 Wh/kg。当补锂量由20%提升至50%时,100圈循环后克容量仍有650mAh/g-。尽管电化学预锂化可以实现定量补锂,且通过电解液策略调控保持初始SEI组分与常规电化学成膜相当,但也存在极片拆解/再组装操作复杂、预锂化极片对环境敏感、电解液消耗量大等问题,因此该方法更适于实验室阶段的小批量研究使用,产业化难度大。

图3. 电化学预锂化示意图

3. 负极物理接触预锂化

物理接触预锂化形式上与电化学预锂化相似,二者主要差异在于是否通过电解液形成离子通路。接触预锂化主要利用锂金属与活性材料间电势差,以内短路形式实现活性材料的自发嵌锂,也是目前已产业化的主要补锂形式。

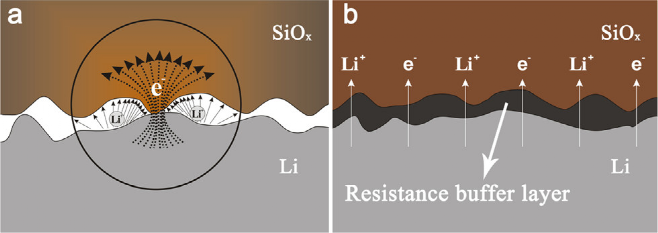

2007年何向明课题组等在惰性气氛下将硬碳电极与薄的金属锂箔紧压在一起,制得了硬碳预锂化复合电极,在与LiCoO2正极组装的全电池中,首次库仑效率从52%提升至86%。Yao等以直接物理接触对氧化石墨烯/Si复合负极进行预锂化,5min接触即可将首次库伦效率由77.7%提升至97.1%。但由于锂离子电池极片通常为多孔结构,表面粗糙度大,因此外短路法存在嵌锂过程电流密度分布不均等问题。Xu等通过延压使锂金属发生类牛顿流体粘性蠕变,从而增加锂金属与极片间接触面积,提升预锂化均匀性。Meng等通过在锂金属与极片间增加一层缓冲层控制嵌锂速率(图4),实现SiOx均匀补锂。改缓冲层由聚乙醇缩丁醛(PVB)涂覆于碳纳米管薄膜表面形成,可通过控制涂覆次数调节缓冲层阻抗,从而实现补锂速率调控。与NCM622组装成全电池,0.1C下首次库伦效率~87%,克容量发挥由补锂前的134 mAh/g提升至173 mAh/g,循环200圈后容量保持率~77%。

图4. a)接触预锂化及b)缓冲层控制接触预锂化示意图

采用锂粉替代锂片也可实现均匀嵌锂,然而,不论是锂片还是锂粉,均有极高的反应活性及环境敏感度,易引发安全风险,在实际产业化生产过程中除压缩补锂工序至装配工序时间外,如何实现锂金属的钝化保护也意义重大。Cao等采用聚甲基丙烯酸甲酯(PMMA)钝化锂金属,电池装配注液后,PMMA溶解于电解液中,锂金属恢复活性后自发嵌入阳极。在30%相对湿度下,无PMMA保护锂金属2min内即因副反应发黑变色,而PMMA保护的锂金属2h后才发生明显变化。惰性锂粉也可实现上述功能,其制备方法通常采用高温熔融分散+液滴乳化技术,该工艺存在锂粉粒径分布大(20-50μm)、操作温度高(>200℃)等问题。鉴于此,Pu等以高熔点离子液体四丁基膦双(三氟甲烷磺酰)亚胺盐为保护介质,低温球磨制备得到了纳米化(<500nm)惰性锂粉,在Si、SiO、SnO2负极中均表现出了良好的补锂效果。

4. 正极添加剂预锂化

尽管基于锂金属的阳极补锂工艺已取得了长足发展,但锂金属的安全性问题不容忽视。锂作为低电势、高反应活性碱金属,遇水剧烈反应,易引发锂离子电池与环境、溶剂和粘结剂的兼容性问题,从而极大提升制造成本。与此相对,采用添加剂进行正极预锂化要简单许多,只需在阴极匀浆过程中加入少量预锂化添加剂,即可在首次化成中实现活性锂补充。基于应用机理,添加剂预锂化大致可分为正极材料富锂化和高锂含量添加剂两类,前者利用过渡金属的多价态、多空穴特性,将非化学计量比的Li+存储于未占晶格,首次化成阶段补充SEI成膜消耗;后者利用添加剂分解实现活性锂补充,一般需满足分解电压不超出电池上限电压、放电过程不再二次嵌锂及与电解液、活性材料、辅材无副反应等条件。

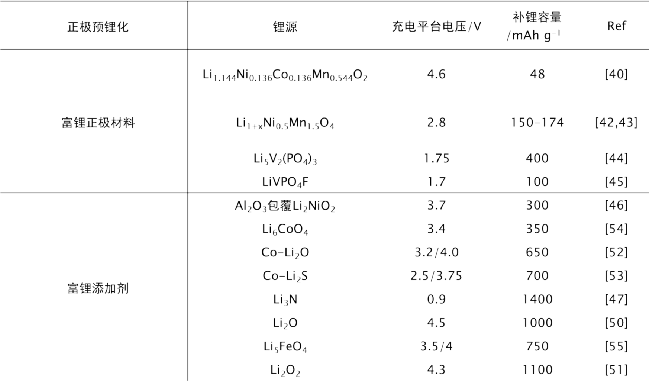

表1. 正极预锂化材料

如表1所示,常见锂离子电池富锂正极包含锰酸盐及磷酸盐系列两大类。Li1+xMn2O4最早被用作富锂化合物提升锂离子电池首效,Aravindan等利用LiMn2O4的氧八面体位点进行预锂化(~2.8V vs. Li/Li+),从而提升与α-Fe2O3负极组装的全电池首次库伦效率及循环稳定性。Gabrielli等在LiNi0.5Mn1.5O4正极中掺入部分富锂化的Li1+xNi0.5Mn1.5O4构成混合阴极,弥补全电池中Si负极的高成膜消耗。当Li1+xNi0.5Mn1.5O4中的富锂相(<3.0V vs. Li/Li+)被消耗后,又可重新转变为具有稳定电化学活性的尖晶石相LiNi0.5Mn1.5O4,从而在不恶化电芯能量密度前提下提升全电池首效。尽管锰酸盐类富锂材料表现出了良好的电化学特性,采用LiI、LiOH·H2O及金属锂的合成方法也已在实验室层级广泛应用,但针对高Li含量材料的合成不可避免都会产生无反应活性的第二晶相。Betz等最近报道了一种基于锂金属及1-戊醇的Li1+xNi0.5Mn1.5O4富锂正极合成方法,采用该方法,商业化的LiNi0.5Mn1.5O4仅需经一步反应即可合成嵌锂程度可控的富锂材料,且该材料可于室温环境中稳定存放至少24h。Song等采用Li5V2(PO4)3为正极解决硬碳首效过低的问题,首次充电过程中Li5V2(PO4)3重新转化为常规化学计量比的Li3V2(PO4)3。以此组装的软包电池首效提升至96.7%,能量密度可达320 Wh/Kg,即使-40℃时依旧有~80%容量保持率。此外,利用羟磷相LiVPO4F中V3+/2+在~1.7V(vs. Li/Li+)处的还原电对也可实现~100 mAh/g活性锂补充,后续利用V3+/4+氧化还原电对在3-4.5V范围内实现稳定循环。

尽管正极材料富锂化可改善全电池首效,但现有商业化锂离子动力电池正极材料主要为NCM及LFP,尤其在超长寿命储能电池领域,多以LFP路线为主,而上述材料无大规模量产经验,短期内难以批量应用。若仅与LFP混掺使用,则存在补锂容量低、能量密度收益小等问题。与此相反,虽然富锂添加剂无法直接作为正极材料稳定循环,但在首次脱锂过程中可释放较高的补锂容量,当与现有成熟体系混掺使用时,可显著提升电芯能量密度。LixY(Y=O,N,S)类材料被认为是最具商业化潜力的富锂添加剂,补锂容量普遍>1000 mAh/g。Park等的研究发现,Li3N的可逆容量与粒径密切相关,球磨前Li3N无电化学活性,球磨后可发挥~1400 mAh/g可逆容量,分解电位~0.9V vs. Li/Li+。当LiCoO2中掺入2% L3N与SiOx/C@Si组装成全电池后,0.2C放电倍率下可逆容量提升~11%。但由于Li3N电子电导较差,导致放电极化增加,随电流密度增加,可逆容量迅速降低。当只将Li3N混掺与LiCoO2极片表层时,可缓解Li3N低电导率问题,即使10C放电,容量保持率也仅轻微降低。Li3N除了低电导率,还存在对水分敏感、与极性溶剂(NMP)不兼容等问题。Sun等通过在Li3N表面形成Li2O及Li2CO3钝化层的方式提升其稳定性,从而使其可与THF等低极化溶剂兼容。Liu等利用N,N-二甲基甲酰胺的高脱氢能,替代NMP用作溶剂,从而稳定Li3N浆料。与Li3N相比,Li2O及Li2O2与现有体系不存在兼容性问题,但其分解电压>4.7 V vs. Li/Li+,面临较高的电解液分解风险。此外,分解产生的O2易溶于电解液形成超氧根离子,影响电芯后续循环。Liu等研究发现,通过与过渡金属纳米复合(M/Li2O,M=Fe, Co, Ni, Mn等),可将Li2O分解电压降至<4.0V的同时还可保有较高补锂容量(图5)。当LFP中混掺4.8% Co/Li2O后,可逆容量提升~11%,且表现出了更优异的循环稳定性。除上述两大类材料外,Li6CoO4、LixCyOz、Li5FeO4等材料也均表现出了较高的补锂容量。

图5. 不同M/Li2O纳米复合物补锂容量[52]

【展望】

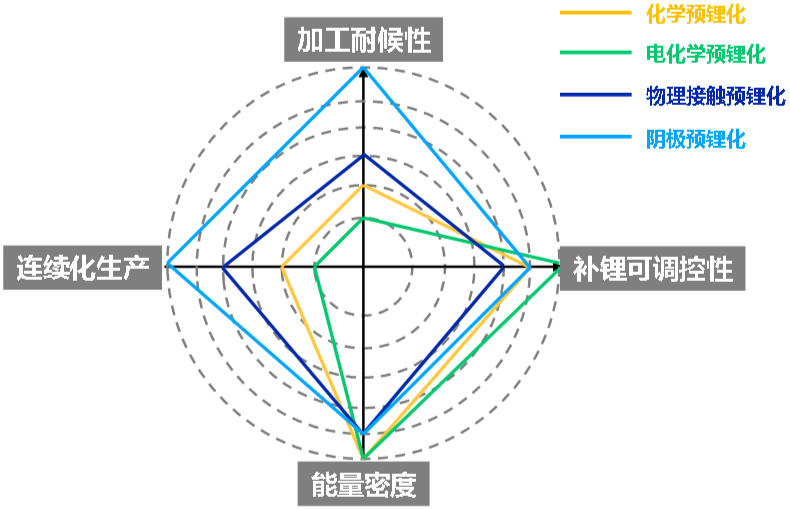

随着近些年的研究深入及制造水平提升,商业化锂离子动力电池的设计体系已愈发成熟,在此背景下,很难仅通过电极材料和电解质调控实现电池性能的大幅迁跃。预锂化技术的出现为解决当前锂离子电池循环寿命/能量密度瓶颈提供了一种有效手段。图6基于加工耐候性、连续化生产能力、补锂量可调控性及能量密度四个维度总结了各补锂策略的落地应用可行性,同时对各策略后续重点研究方向进行了评述。

图6. 各预锂化策略产业化可行性对比

化学预锂化中的机械合金法对应的球磨/高温熔融均为高能过程,虽有惰性气体保护,但批量合成安全性难保证,且锂金属反应活性强,设备要求高;溶液预锂化可实现极片层级补锂,基于浸润时间实现补锂量的半定量调控,但现有预锂化溶液还原电势高,仅能在石墨负极表面形成SEI,无法预嵌锂,补锂效率相对较低,同时还需要用到醚/联苯/萘等高毒性物质作溶剂,引入安全风险。总体而言,机械合金法基本不具备产业化条件,近年来的相关研究也逐年减少;溶液法可否产业化的关键在于后续是否可开发出更低还原电势的溶剂体系(<0.1V vs. Li/Li+),再配合产线湿度管控,实现石墨负极预锂化。

电化学预锂化通过控制截止电压/电流可实现补锂量的精准调控,同时通过电解液添加剂优化,实现SEI组分调控,保证其与电化学成膜组分相当。但该方法电解液需求量大,成本高昂,同时预锂化后极片二次组装工艺复杂,环境要求高,因此该预锂化方法仅适合实验室层级研究使用,产业化前景较低。

物理接触预锂化作为目前主流的预锂化策略之一,具有SEI组分与化成成膜类似、相对易于规模化生产等优点,仅需控制产线湿度(<2 ppm)即可在极片层级实现补锂。但该方法工艺流程复杂,兼顾补锂量一致性后的生产效率较低,在不影响锂效率/电芯性能前提下如何实现金属锂的钝化保护具有重要意义。

正极预锂化环境要求低,直接使用常规匀浆工艺即可实现活性锂补充,是目前最具应用前景的预锂化技术。富锂正极材料可以在不牺牲电芯能量密度/倍率性能的前提下实现活性锂补充,但综合考虑安全、成本及寿命优势,现有储能电池、尤其是超长寿命储能电池以LFP路线为主,锰系、磷酸钒锂系材料短期内均难以大规模应用。后续磷酸锰铁锂(LMFP)若能解决电导率低、高温稳定性差等问题,作为LFP下一代产品大规模导入量产应用,再结合锰系材料的富锂化策略,才有可能在锂离子动力电池领域实现产业化应用。相对而言,富锂添加剂是现阶段最值得探索的技术,仅需通过少量添加剂混掺,即可实现5-15%活性锂补充。对于该类材料,应用痛点在于脱锂后生成的非电化学活性相不仅会恶化电芯能量密度,还会恶化电芯倍率性能,从而影响整车功率输出。此外,富锂材料的分解往往伴随大量气体产生(O2、N2、CO2等),恶化电芯界面,严重时甚至造成电解液断桥诱发析锂。针对这两个问题,后续研究若能提供行之有效的改善措施(碳包覆、低分解低残留锂化物、气体自由基捕获剂等),则具有重大意义。

Xiaomei Liu, Ze Wu, Leqiong Xie, Li Sheng, Jianhong Liu, Li Wang, Kai Wu, Xiangming He, Prelithiation Enhances Cycling Life of Lithium-Ion Batteries: A Mini Review, Energy Environ. Mater., 2022.

https://doi.org/10.1002/eem2.12501