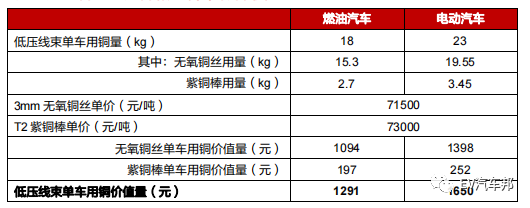

1 纯电动汽车单车低压线束用铜量比燃油汽车多 5 公斤

每辆燃油汽车和电动汽车的低压线束系统用铜量分别为 18kg 和 23kg。随着汽车驾驶智能性、舒适性的逐日提升,汽车提供越来越多的电子功能,如 ADAS、信息娱乐系统等,要求排布更多更复杂的低压线束系统。据 IDTechEX和国际铜业协会 2017 年的研究数据显示,每辆燃油汽车的低压线束系统用铜量为 18kg,占燃油汽车用铜的大部分。随着电动汽车网联化、智能化程度加深,每辆电动汽车(包括纯电动车、混动车、插电式混动车)的低压线束系统用铜量分别达 23kg。汽车的低压线束系统多采用无氧铜丝作为导体,紫铜合金带材作连接器。低压线束中的低压导线为铜质多丝软线,导体多采用无氧铜丝,铜含量在99.99%以上,不易受氧脆化;连接器主要采用T2、C10500 紫铜合金带材。

2 电动汽车高压系统采用铜导线为主

在传统低压线束以外,新能源汽车以高压电池包为动力来源,新增高压线束为传输载体。汽车线束是控制汽车电气和电子元件功能的主要载体,是汽车的血管和神经,为各电子元件提供动力、传递和反馈信号。根据汽车线束耐电压高低可以分为低压线缆和高压线缆,传统燃油车主要应用低压线缆,而电动车线束新增了高压线缆,其承载电压约为 600V。新能源汽车尤其是纯电动汽车,动力来源靠高压电池包提供,传输载体为高压线束,连接充电口座、高压电池包、逆变器、电机,车载充电机等大功率设备。高压线束主要包括:高压连接器、高压线缆,接地端子和扎带、外包材料、胶带、热缩套管、胶套、安装支架等辅材。

预计未来电动汽车高压系统仍将采用铜导线为主。在汽车“轻量化”的趋势下,汽车的部分零部件散热器,逐渐被铝材所代替,既轻便又经济。汽车线束的发展趋势主要向轻量化、高压承载能力和大容量、高效率发展。铝导线的应用有利于线束轻量化,近十年来铝导线在传统汽车上已经得到广泛应用,但目前仍鲜有将铝导线成功应用在电动汽车高压系统的案例。核心问题在于电气性能,铝的电导率只有铜的 60%,铝导线需要增加横截面积才能通过同样大小的持续电流,可参考 USCAR 推荐的铜、铝导线等量替换对照表。尽管铝导线可以减轻 45%的重量并节约一半左右的成本,但铝导线会带来一系列的电线铺设问题,比如占用更大空间、因线束变粗造成转弯半径增大。此外,铝的抗拉强度、膨胀系数都不如铜,而且铝导线表面极易形成氧化铝薄膜,起一定的绝缘作用,影响接触部位的电阻。预计未来电动汽车高压系统仍将采用铜导线为主。

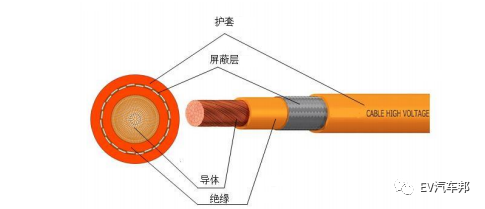

电动汽车高压线束包括连接器、线缆等,导电性能要求高。高压线束主要包括:高压连接器、高压线缆,接地端子和扎带、外包材料、胶带、热缩套管、胶套、安装支架等辅材。在高压线束系统中,线缆的重量占比一般为 75%左右,成本占比 35%左右;连接器的重量占比一般为 15%左右,成本占比 55%左右。电动汽车将以电能运用为主,在电能的加载、控制和应用上离不开导电性能优越的材料。线束导体材料一般为退火纯铜,根据汽车不同位置使用要求,也会采用一些铜合金。

3 铜合金材料提升高压线束的性能

电动汽车高压线缆要求能够承受高电压、大电流。新能源汽车采用的是大功率的电动机,其输电线束必须是能够承载高压大电流的线束。高压电缆由导体、绝缘、护套、屏蔽、铝箔、包带、填充物等组成,行业标准参照《QC-T1037 道路车辆用高压电缆汽车行业标准》、《新能源汽车用高压电缆 TCAS 356-2019》。电动汽车高压线缆的特点是:(1)高电压,乘用车一般使用额定电压 600VAC/900VDC、商用车一般使用额定电压 1000VAC/1500VDC;(2)大电流,常用在250A,部分大功率电机可用到 400A。

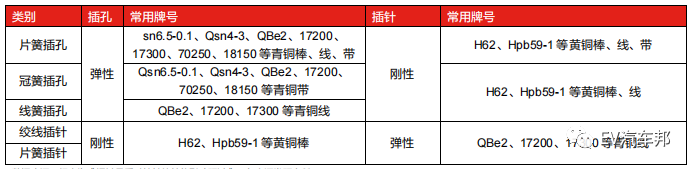

连接器的接触件是完成电连接功能的核心部件,占线束重量的 15%左右。连接器位于电缆两端,连接导线与适当的配对元件,起着电气连接和信号传递作用。连接器通常由接触件(端子和插针)和外覆的塑料构成。汽车线束的接触件是汽车连接器完成电连接功能的核心部件,是汽车线束端子压接和保证线束正常工作的关键。因此,对接触件用铜合金材料的力学/导电/尤其抗应力松弛和折弯成型性能有很高的要求,其重量一般占线束的 15%左右。

接触件铜材要求耐高温、加工成型性良好、内部弹性均匀、耐蚀性好、导电、导热率高和可焊性好。《电连接器接触件总规范》(GJB1216)规定:最高工作温度 125℃接触件一般使用铜合金,没有规定材料类别。连接器现行标准仅规定了接触件的工作直径、镀金层厚度、分离力和保持力等主要技术参数,并未规定铜合金材料牌号、规格和状态。我国连接器行业没有经历正向设计阶段,都是仿制产品,接触件铜材牌号、规格、状态等源于国外标准。为防止刚性插针插拔时弯曲损伤,插针常选用具有较高机械强度的黄铜(H62、HPb59-1 等)制作。为保证弹性插孔插合时接触可靠,防止塑性变形和应力松弛,插孔常选用具有较高弹性极限与疲劳极限和适当弹性模量的锡青铜(QSn4-3、QSn6.5-0.1等)、铍青铜(C17200、QBe2等)或镍硅青铜(C70250等)制作。接触件铜材还要求其加工成型性良好、内部弹性均匀、耐蚀性好、导电、导热率高和可焊性好等

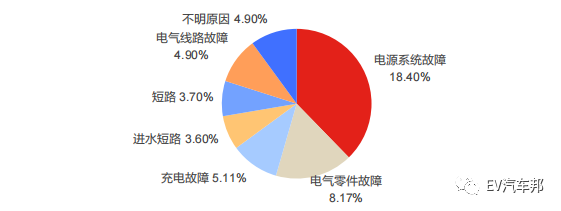

故障电弧导致的新能源汽车火灾比例高达 60%,对新能源汽车安全带来巨大威胁。随着新能源汽车产业的快速发展,其火灾危险性也逐渐显现。据统计,由于电气系统故障产生故障电弧导致的新能源汽车火灾比例高达 60%。新能源汽车电力系统中电气设备的增加和自动化程度的提高,导致车载线路的复杂化和电压等级的提高;另外,充电插拔和车辆颠簸都会增加电弧产生的几率。故障电弧对新能源汽车电气系统带来巨大威胁。

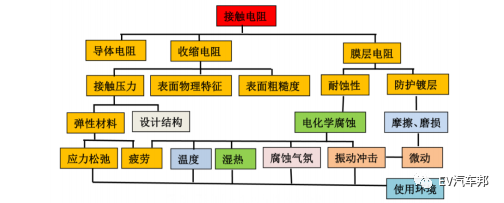

铜材品质是影响接触件性能的根本因素。铜材是制作连接器导电核心零件——接触件的基础材料,其品质是直接影响连接器接触件电接触可靠性的关键因素。在所有影响因素中,接触件铜材品质是最根本的,也是最基础的。在不同环境下使用的连接器接触件插合后,接触电阻由收缩电阻、膜层电阻和导体电阻三部分组成,铜材品质对组成接触电阻的这三部分电阻都有影响。收缩电阻除正压力还取决于设计结构(尺寸精度)外,正压力、表面物理特征(细晶结构)和表面粗糙度都与铜材品质有关;膜层电阻取决于铜材的耐腐蚀性和防护镀层质量;导体电阻取决于材料类别,如标准规定 1mm 的镀金接触件接触电阻;铜合金 5mΩ、铁合金 15mΩ。

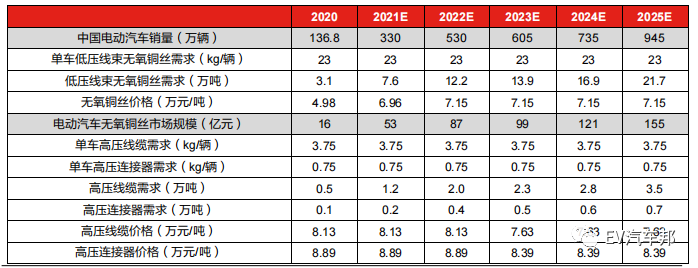

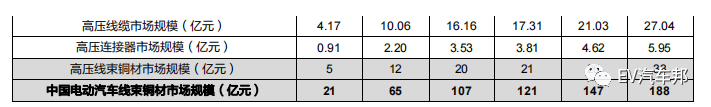

至 2025 年,中国电动汽车线束铜材市场规模合计 188 亿元,其中高压线束市场规模 33 亿元。据IDTechEx数据,每台电动汽车的低压线束需要无氧铜丝 23kg,至 2025 年我国电动汽车的无氧铜丝需求达 21.7 万吨,市场规模达 155亿元。假设每台电动汽车的高压线束分别需要线缆 3.89kg、连接器 0.5kg,至 2025年,我国电动汽车的高压线缆的需求为 3.5万吨,高压连接器的需求为 0.7万吨,则高压线束的市场规模为 33 亿元。中国电动汽车线束铜材市场规模合计 188 亿元,2021-2025 年复合增速 30%。

长按二维码回复:报告

#重磅推荐#

绿色通道,报告一键下载!

需要批量下载和及时更新最新汽车行业学习资料、技术资料、行业报告的朋友,可以加入我们的《EV汽车邦》知识星球,大量的中外文精品汽车行业资料将会优先分享到知识星球中,加入即可下载全部报告。

《EV汽车邦》知识星球加入请扫描以下二维码

↓↓↓

历史发布报告,星球↓内免费下载

(更多报告请星球↑内按关键词搜索)

新人优惠券

1、电动汽车充电系统技术原理及解析(技术干货,建议收藏)

2、108页PPT,纯电动汽车整车控制策略(技术干货、建议收藏)

3、特斯拉专利解析报告(专利都在这,建议收藏)

4、电动汽车正向开发对动力电池性能要求及系统热失控防护措施(PPT可下载)

5、日本专家看呆!拆解五菱宏光MINIEV后直呼:成本太低,我们造不了(附拆解报告可下载)

6、卷起来了:海通刚拆完比亚迪,中信就拆了特斯拉(报告可下载)!

7、汽车行业全套标准(免费下载)

8、电动汽车国家标准规范

9、新能源汽车连接器行业深度报告

10、新能源汽车人才启示录(报告可下载)

11、各主机厂的电子电气架构对比

12、比亚迪汉/特斯拉MODEL3/小鹏P7性能及供应商对比

13、中国新能源汽车换电市场研究报告(限时下载)

14、视频图解新能源汽车结构与原理

15、纯电动汽车整车及三电系统设计开发

16、新能源汽车整车设计开发(技术干货、推荐下载)

...........更多干货见知识星球

如果你觉得本期分享的内容有帮助,欢迎把文章分享给身边更多的朋友~~~

温馨提示:有任何问题可咨询相关工作人员,微信号:Linker218

长按上方二维码一键添加小编微信