专栏简介

乌卡-VUCA,由Volatility易变性、Uncertainty不确定性、Complexity复杂性、Ambiguity模糊性的首字母组成。

再难否认,这正是我们所处的时代。

地缘政治争端、新冠疫情冲击、经济下行风险,面对世界范围内接踵而起的乱象,没有人可以置身事外,更遑论原本就在潮水中奋勇求生的企业们。

潮起潮落,势来势去,风云莫测里,企业和他们背后的凡人英雄们,该如何经受考验,再创辉煌?

本专栏便立意于此。我们将通过拆解书籍的方式,分享具有长远性、全局性的企业发展战略,以及具有参考意义和落地价值的实践方法论,让阅读者在尽量短的时间内吸收干货、提升能力、解决问题,以求更敏捷地应对时代巨变带来的严峻挑战。

首个专题来自姜宏峰、邢庆峰老师联合撰写的《供应链质量防线——供应商质量管理的策略、方法与实践》。

感谢老师们的辛苦付出。

在用两篇文章聊过供应链质量管理的要点、高度及整体策略体系后,我们将就质量管理策略进行深入分析讲解。

先做个预热复习,以下几个观点成立吗?

——高质量就是“好”;

——质量就是质量部门的事;

——高质量就意味着高成本。

↓不知道答案的同学请点这里

拆书 | 供应链时代来临,企业如何应对质量管理迷思?

拆书 | 从风险维度看供应商分类管理策略,内含供应商审核模板,可照抄!

质量,这个耳熟能详的词语,究竟该怎么解读,如何实现?

01

正本清源之拒绝皇帝的新装

一个令人遗憾的事实是,很多企业并不像他们所以为的那样重视质量.

·说时重要,做时次要,急时不必要;

·产品出了质量问题,是质量部的错;

·做好了,是应该的。

想想看,这些是不是我们的“日常”?

当出现上述现象时,企业的质量意识已经出现了严重错误,应当快速纠正,树立起正确的质量意识来。

“用数据说话、用钱说话”,这个放之四海而皆准的方法可以有效避免由人带来的随机和不可靠性,即:衡量要做好质量的投入,以及质量做不好会带来的损失,真正用质量成本说话。

质量成本包含以下4个部分:

A. 预防成本:为预防产品产生缺陷而造成的花费

B. 鉴定成本:为确保产品符合要求而造成的花费

C. 内部损失:重复检测、修改、返工、退换

D. 外部损失:减产、积压、退货、投诉、工厂危机

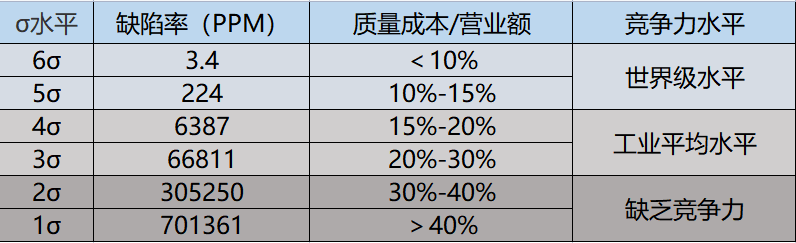

质量水平与营业额比重的关系,也将直接关系到企业的竞争力水平。质量水平越高,质量成本占营业额比重越低,也就是高质量、低成本,详细比重关系可见下图。

那么,该如何做好质量管理,提升企业质量水平呢?

02

质量管理成熟度探测:供应商能力定位

质量管理涵盖多个范畴,如研发质量、生产质量、客户质量、供应链质量等等。受全面质量管理理念的广泛传播,以及愈益复杂的商业变革影响,如今的质量管理已不再局限某单一环节,而逐渐演变成互相影响、互相作用的闭环。

尽管如此也还是存在着各自不同的侧重点,本专栏则主要聚焦于供应商质量管理。

·推荐阅读:

1、破解企业卓越运营难点,做好研发质量管理闭环,从“救火战役”,到“一次做对”

2、智改数转下的生产质量数字化案例:智能制造转型,精益生产升级

供应商管理,是以供应商为管理对象,基于公司供应链、采购战略,制定供应商质量管理的方针、目标、策略,并将其贯穿于供应商产品及服务交付的全过程。

考虑到行业和产品存在差异,供应商水平也各不相同,准确判断供应商是否匹配公司要求就显得十分有必要。

就这一问题,姜老师引入成熟度概念,根据多年工作经验总结出质量管理4.0模型,为新供应商的导入及现有供应商的发展提供了行之有效且简明快捷的参考依据。

·质量管理1.0

事后检验为主,缺少质量管理体系,组织架构不清晰,岗位职责不明确。虽专注于制造质量,但正因为缺少体系,导致客诉层出不穷,企业需要投入大量人力物力处理客户质量问题。

·质量管理2.0

统计过程控制取代事后检验,但体系沦为招揽客户的幌子,两层皮的现状导致有限的资源分流到应付体系上,被迫背着体系负重前行。一个典型表现为:“文件越做越厚,质量越做越差”。

·质量管理3.0

全面质量管理于此诞生了,前期预防登上主角席位,组织架构日趋完善,设计管理质量填补了质量管理的最后一块砖。至此,设计质量管理、制造质量管理、供应商质量管理、客户质量管理协力合作,由质量策划、控制、改善组成的质量管理三部曲开始协同。

·质量管理4.0

由数据和事实驱动、以零缺陷为目标、以信息化和自动化为手段的6σ管理终于不再只是一个概念,而成为企业文化的一部分。质量管理的组织架构由完整转向完美,价值流管理突破了原有组织架构的部门墙,跨部门协同成为主流;客户投诉PPM、在线不良等质量指标严格控制在PPM两位数甚至个位数之内。

企业可对照以上几点,对自己的供应商进行快速定位,为质量管理升级找准路、掌好舵,从而最大限度满足自身发展需求。

03

供应商质量管理图谱:企业能力定位

定位好供应商的能力水平后,新的问题产生了:如何识别企业自身的供应商管理水平呢?

就前文所提的4.0理论进行沿用拓展,我们同样可以定位出企业当前所处阶段,为供应商质量管理铺就提升路径。

·供应商质量管理1.0,典型特点“无”

简而言之,处于这一阶段的企业没有专职的供应商质量管理人员,在导入供应商时往往以采购、价格为主导,质量系统流于形式或者缺失。

·供应商质量管理2.0,典型特点“查”

这一阶段有两个表现:已经有专职SQE,并在供应商导入、零部件开发、量产管理中显露头角;但主要手段为Audit(审核)——能挑出很多毛病,但不知道怎么改,处于乙方的供应商自然是口服心不服。

·供应商质量管理3.0,典型特点“改”

来到这一阶段,SQE除了审核问题外,甚至可以通过DOE、CAPE、FMEA等质量工具帮助供应商找出可行的解决方案。但仍停留在事后改善层面,只有当问题出现时才会去解决。

·供应商质量管理4.0,典型特点“导”

至此阶段,企业已经将SQE按工作内容拆分出供应商发展工程师(SDE)、和供应商质量保证工程师(SQAE)。前者负责供应商导入供应商零部件两个核心任务,后者负责管控供应商量产供货绩效。

分工的细化,使得SDE可以专注前期策划工作,从而最大程度减少量产后的质量问题;即使有漏网之鱼,SQAE也可以迅速跟进,保证改善得以及时落实。

您可针对这两份指南,对企业当前所处现状及供应商能力水平做一次诊断研判。下一章,我们仍将深入供应商质量管理,讲解供应商开发流程的注意事项及方法。

点击下方名片关注我们,及时追踪最新干货

要想透彻理解某个理念

输入与输出的闭环不可或缺

哪里可以实现?

「全面质量管理系列研讨会」!

点我报名,马上参加!

·与各大企业决策者面对面交流您的思考见解

·共同探讨智改数转和卓越运营的方式方法

·探询企业利润瓶颈等实际难点的优化路径

走进海岸线

全标准覆盖国产FMEA软件

全场景覆盖专业QMS软件

适配APQP的轻便版PLM软件

适配第三方审核标准的稽核软件

产品全生命周期异常管理软件

研发-生产-供应链-客户全闭环质量管理方案

全面供应链管理数字化解决方案

……

全线产品,点我试用

有咨询诊断或其它需求的朋友

可直接添加海岸君微信:)