图4 垫片

图5 弹片(支撑片)

2.1 正极片的制备

实验室极片制备过程一般分为混料和涂覆两个过程。其中混料工艺包括手工研磨法和机械混浆法,涂覆工艺是手工涂覆和机械涂覆。

进行混料时,依据供料的多少来确定采用手工研磨法或机械混浆法,如活性材料的质量在0.1~5.0g时建议采用手工研磨法,活性材料的质量超过5.0g时,建议采用混料机进行混料。实验室中每次混浆量有限,常采用手工涂覆,当浆料足够时可采用小型涂覆机。整个极片制作过程需要在干燥环境下进行,所用材料、设备都需要保持干燥

溶剂 | 正极材料 | 导电剂 | 粘结剂 |

N-甲基吡咯烷酮(NMP) | 磷酸铁锂 | Super P | 聚偏二氟乙烯(PVDF) |

NMP和PVDF溶液的配制

浆料的配置步骤:

何种浆料状态为最好?

2.1.2 极片的涂布

2.1.1 必备物品:

手套箱外:扣式电池壳、集电器、弹簧片(或泡沫镍)、正极片、隔膜片;

注意:电池组装部件在放入手套箱中之前,要进行4小时左右的真空干燥处理,温度不宜太高,可以设置在60-80℃温度。容量较大的手套箱可事先这些存储电池部件,更清洁。原料入进箱舱门后,严格按照操作规程进行排气-进气操作,至少三次。建议在手套箱内专门放一个小型操作台,以防试剂腐蚀手套箱。电解液对于手套和手套箱内壁的腐蚀比较严重,应该尽量避免操作失误。

2.1.2 确定水氧含量

一般的手套箱都有水氧含量的数显检测仪,手套箱水氧含量可以控制在低于0.1PPM,但不同手套箱的标准不尽相同。组装电池的过程,都在已经严格进行了排气-进气操作的手套箱中,严格隔绝任何可能的氧化、潮湿等干扰。若手套箱的水氧含量一直较高,应该检查手套是否破损或者对手套箱进行再生。

2.1.3 组装过程

图 3 模拟电池组装流程图

电池组装后,在测试时会出现一些问题,以下是可能遇到的问题以及部分解释

3.1 开路电压低的原因

(1)极片的毛刺穿破隔膜,造成电池短路;

(2)电池装配过程中,正负极偏移,导致短路;

(3)压电池步骤出错,导致电池装配不紧密,电池正负极外壳与正负极片虚接,造成短路。

3.2 电化学阻抗大

(1)导电剂添加量不够;

(2)隔膜的孔隙率小,使得电解液中的锂离子不能能够顺利通过;

(3)电解液分解,其中的锂盐减少。

电池的组装是一个熟能生巧的过程,前一两次装坏几个电池是一件很正常的事,不要灰心。

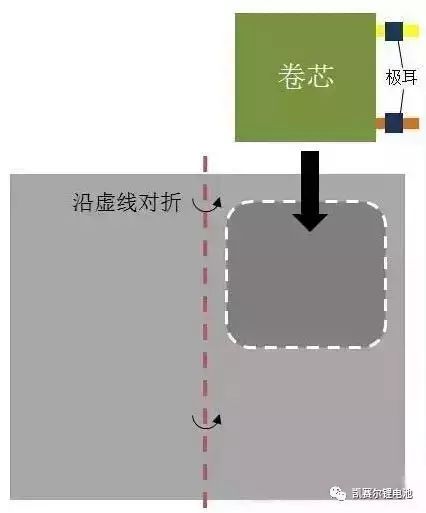

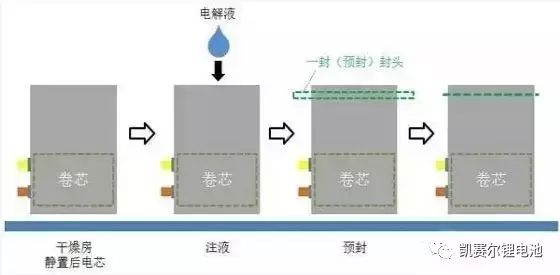

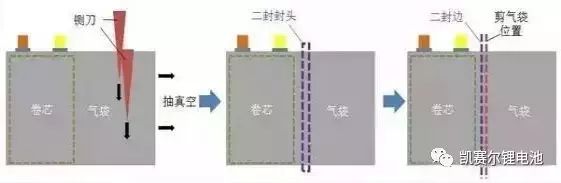

二,软包电池