之前写过一篇纽扣电池电压测量方法,感兴趣的自己往前翻翻吧,《硬件工程师技术干货6—纽扣电池低功耗供电电源设计》,本文主要介绍电流测量。

我司有产品用到了不可充电的纽扣电池,为MCU的RTC以及其它重要电路提供电源,正常工作时电池输出电流极少,约3-5uA左右,此电池非常重要,可以这么说,此电池决定了产品的寿命,电量耗尽后产品就“寿终正寝”了。为了保证电池的可靠性,生产过程中会有电池电流测量,电池电压测量,防止异常产品流向市场。测量电压很好办,仪表并联测量即可,但是测量电流需要把测量仪表串入电源线上,串接形式对于生产来说有少许麻烦。

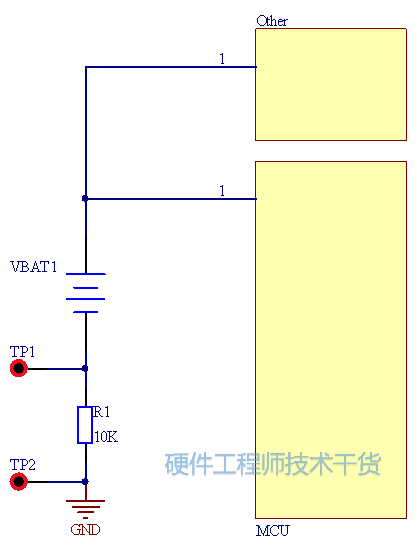

现在设计如下电路,解决以上痛点:

1、原理:

纽扣电池的负极不是直接接地,而是使用10k电阻接地,测量电流时把电流测量仪表串接在两个测试点之间,因为电流表内阻很小会把R1电阻短路,可以看做把仪表串接在电源线上,测量完成后两个测试点也无需短接。但是增加的R1会产生额外功耗,减少电池寿命,现在我们来估算一下电池寿命会减少多少。纽扣电池等效电路如下:

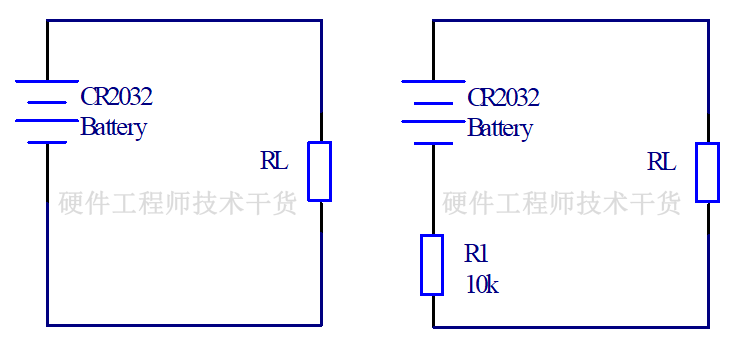

估算RL:

产品在使用过程中,纽扣电池的电压是逐渐下降的,电流也会发生变化。我们以新产品估算RL,一般的纽扣电池标称电压3V,出厂电压约3.3V,电流5uA,RL = 3.3V/5uA = 660K,相比10K的R1大的多得多。

估算寿命:

电池存储的能量W决定了寿命,在没有R1的时候电池能量都给了RL,加上R1后,电池能量被R1和RL瓜分。RL得到了W*RL/(R1+RL),即, 0.9851W。

假设没有R1的时候能够使用6年,现在能够使用0.9851*6 = 5.9106年,可以说是影响非常小。

2、优点:

1)解决了产线上手工焊接的麻烦。

2)配合额外电路能够实现产品电流自测量。从R1处测量电压不会引入功耗,尤其在关机的时候。

3、缺点:

1)R1会产生功耗问题,使产品寿命缩短。

2)R1电阻的两端电压是个负值,如果使用ADC采集有少许麻烦,因为好多MCU没有负参考。另外R1两端压降很小,直接ADC误差较大。假设电流值为5uA,R1上产生压降Ur1=5uA*10KΩ = 50mV。可以适当增加R1。

添加关注,了解更多干货!