原文发表于2022年中国电力电子与能量转换大会暨中国电源学会第二十五届学术年会

作者简介

赵恺(1989—),男,硕士研究生,研究方向。目前任职英飞凌工业功率控制事业部高级应用工程师,主要从事电力电子技术方面的研究应用工作。

摘要

”

近年来新能源汽车发展迅速,特别是以纯电动为代表的新能源乘用车和大巴在市场上已经得到广泛认可,但是商用车中长途重卡、工程机械等还是以柴油为主要燃料,鲜见新能源的身影。本文首先讨论了新能源商用车尤其是长途重卡、牵引车的发展趋势,介绍了氢燃料电池相对于纯电动在长途重卡等细分车型上的优势。然后介绍了氢燃料电池系统的核心部件,特别是氢燃料空压机的应用特点及特殊要求。并立足于氢燃料空压机,对两电平和三电平拓扑,以及不同功率器件的特点深入分析;最后通过仿真对比了两电平SiC MOSFET模块、单管方案和三电平混合模块方案,为氢燃料空压机方案设计做参考。

1.引言

”

商用车是无可争议的燃油消耗和污染物排放大户。国家发改委公布的数据显示,2019年中国的交通领域碳排放约占全社会总排放量的10%,其中公路约占74%[1]。《节能与新能源汽车发展报告2021》显示,我国商用车保有量占汽车总保有量的20%,但其占燃油消耗总量的51%、二氧化碳排放总量的56%。因此,大力推动新能源商用车对于我国实现“双碳”目标意义重大。

对于污染物排放,据《中国移动源环境管理年报(2021年)》显示,2020年,全国机动车四项污染物排放总量为1593.0万吨。其中,一氧化碳(CO)、碳氢化合物(HC)、氮氧化物(NOx)、颗粒物(PM)排放量分别为769.7万吨、190.2万吨、626.3万吨、6.8万吨。柴油车 NOx排放量超过汽车排放总量的80%,PM超过 90%;此外,非道路移动源排放对空气质量的影响也不容忽视。非道路移动源排放二氧化硫(SO2) 16.3万吨,HC 42.5万吨,NOx 478.2万吨,PM 23.7万吨。其中,工程机械、农业机械、船舶、铁路内燃机车、飞机排放的NOx分别占非道路移动源排放总量的31.3%、34.9%、29.9%、2.6%、1.3%[2]。大力发展新能源的轻卡、重卡、工程机械等商用车,不仅可以减少碳排放,还可以有效的促进减少污染物排放。纯电动和氢燃料电池,哪种更适合重卡?高速空压机驱动作为氢燃料电池关键部件又有哪些方案?本文将对这两个问题深入探讨。

2.新能源商用车

”

新能源汽车包括有:混合动力汽车(HEV)、纯电动汽车(BEV)、燃料电池汽车(FCEV)、氢发动机汽车以及燃气汽车、醇醚汽车等。考虑到目前的市场接受状况并结合国家政策的方向,对于新能源商用车,纯电动和氢燃料由于可以实现使用过程中的真正的零排放,对节能减碳、减少污染物排放意义重大。

2.1

新能源商用车发展方向

以目前情况来看,纯电成为新能源乘用车的主流,随着充电环境的继续改善,未来电动乘用车越来越成为社会的共识。而对于新能源商用车,特别是长途重型卡车、牵引车来讲,未来会走向哪种形式目前还没有定论。

长途重卡需要更长的续航里程、更大的载货量以及较短的补能时间。影响纯电动重型卡车大规模推广的因素主要有以下几种:

电池自重;过大的电池自重会增加整车成本。同时也会降低载货量,这直接削弱终端使用者的盈利能力。

补能次数及时间;频繁的补能和单次的补能时间会降低终端客户的使用效率。

低温特性;冬天续航降低也会降低使用效率。

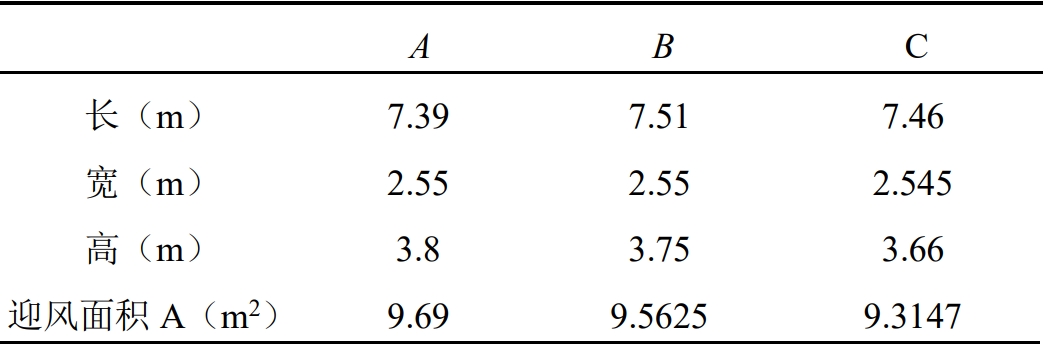

接下来通过对重卡的耗电量及电池自重来说明。表1 是选取的A、B、C三种不同品牌的车身尺寸,计算出迎风面积A,并求其平均值为9.52m²;选取重型牵引车和挂车的风阻系数Cd为0.704[3]。

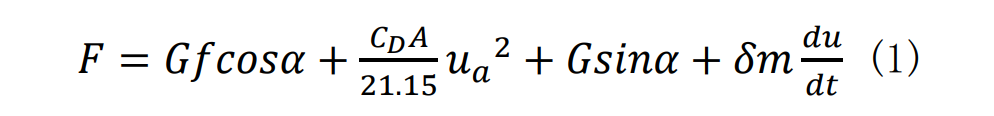

下面通过简单计算举例分析,纯电重卡的限制因素。

表1.三个不同品牌牵引车尺寸

其中G代表汽车重力,f代表滚动阻力系数,α为道路坡角度,CD空气阻力系数,A为迎风面积,ua为汽车相对速度,du/dt为直线行驶加速度,δ为汽车旋转质量换算系数,m为汽车质量[4]。

根据公式(1)汽车行驶方程式,现假设车在水平道路上无风匀速行驶,且效率为100%,按照经验值选取为0.013[4],按照A、B、C三辆不同重型牵引车的平均水平的相关数据可得:

表2.假设按照100%效率行驶100km的耗电量

目前一般情况下动力电池的能量密度在140~160Wh/kg,个别突破200Wh/kg。如果要保证重卡在80km/h速度下、满载长途续航500km,按照180Wh/kg的电池能量密度并结合表2中的181.2 kW▪h的耗电量,100%效率情况下,需要的电池为906kW▪h,换算成质量为5033kg。这对于商用车而言,意味着每趟载货量的降低。但是如果应用场景放在市区或特定小范围区域内,按照时速20km/h行驶,仅需满足满载续航210km便可以维持一天的使用,此时电池的重量仅为1486kg。

所以对于城市、港口、码头等区域内低速中短途行驶,纯电动重型卡车的电池自重和补能都不会成为限制使用的短板。但是如果是长途重卡、牵引车等,势必要通过增加补能次数或牺牲载货量来满足使用需要。无论是增加补能次数还是减少载货量都会降低长途重卡运营效率。

2.2

氢燃料电池重卡

氢能来源广泛、热值高、无污染,是备受青睐的清洁能源。利用可再生能源制氢,还可以有效消纳弃风、弃光的电力。以可再生能源所制的氢为燃料的氢燃料电池重型卡车,可以做到整个过程的完全的零排放、无污染。

氢燃料电池重卡具有续航能力长,加氢速度快、低温性能优越等优点。其次氢燃料的能量密度高,通过增加气瓶体积或提高储氢压力等方式提高续航能力的潜力比较大,冬天低温不会影响续航,并且氢燃料电池电堆运行发热也可以为冬天车内供暖提供热量。所以大体上讲,氢燃料电池重卡更适合长途运输。

3.燃料电池系统

”

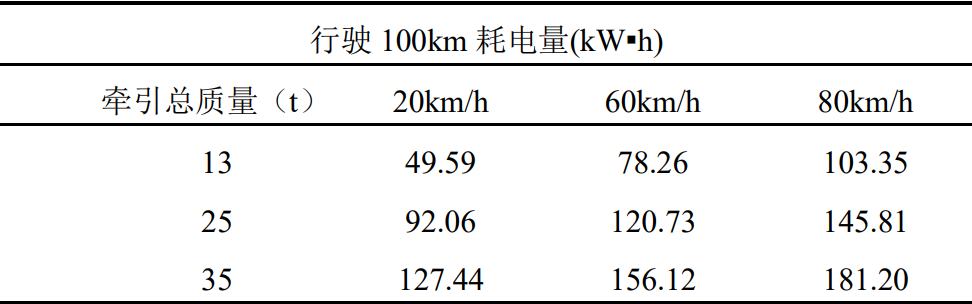

燃料电池电动传动系统的核心是PEM(聚合物电解质膜)氢燃料电池堆,依靠氢和氧的反应产生驱动牵引电机所需的能量。此外,锂电池用作中间存储单元,可覆盖加速期间的峰值负载以及制动期间的能量回收。半导体,也是燃料电池汽车的重要组成部分,在能量转换的所有阶段都发挥着重要作用。与电池供电电动汽车相比,燃料电池电动汽车包含以下额外子系统:

氢气罐

氢气循环泵

燃料电池电动空气压缩机

燃料电池DC/DC升压转换器

燃料电池水泵和风扇,用于热管理和水管理

燃料电池监测(电压、压力、温度、泄漏和浓度监测)

图1.氢燃料电池系统框图

3.1

氢燃料电池空压机系统

燃料电池堆需要通过氢气与氧气的电化学反应才能产生电能。对于可移动的燃料电池堆,只能从空气中获取氧气;为保证电堆的电化学反应有良好的空气供应,空气压缩机被用来将空气推入到燃料电池系统中,为燃料电池系统提供特定压力和流量的干净空气。燃料电池系统的性能很大程度上取决于可用的空气量,所以空压机是氢燃料电池系统的关键部件。

为避免润滑油导致燃料电池中毒,空压机需要使用无油电机;车的应用场景也决定了空压机要体积小、低噪音、高效率和动态响应快,所以目前行业内主要使用的离心式气悬浮空压机。

离心式气悬浮空压机采用空气轴承,使用空气润滑。使用空气轴承可以减少磨损、无油,同时氢燃料电池空压机转速高达每分钟十万转以上,高转速的需求也需要无接触轴承技术。

4.氢燃料电池空压机方案与仿真

”

空压机高转速对应的是电机控制器的高输出频率,一般最高超过2500Hz[5],这就要求控制器的载频比较高,一般在50kHz以上。对于高开关频率的应用,结合目前成熟的宽禁带半导体器件,SiC MOSFET是首选器件,可以应用在成熟的两电平三相逆变桥拓扑中。同时也有基于三电平NPC1拓扑的电机驱动方案。由于空压机的功率与电堆功率相配套,随着电堆功率的不断提升,空压机的功率也相应的提升,目前以15kW和30kW这两个功率等级的空压机为主。

4.1

拓扑选择

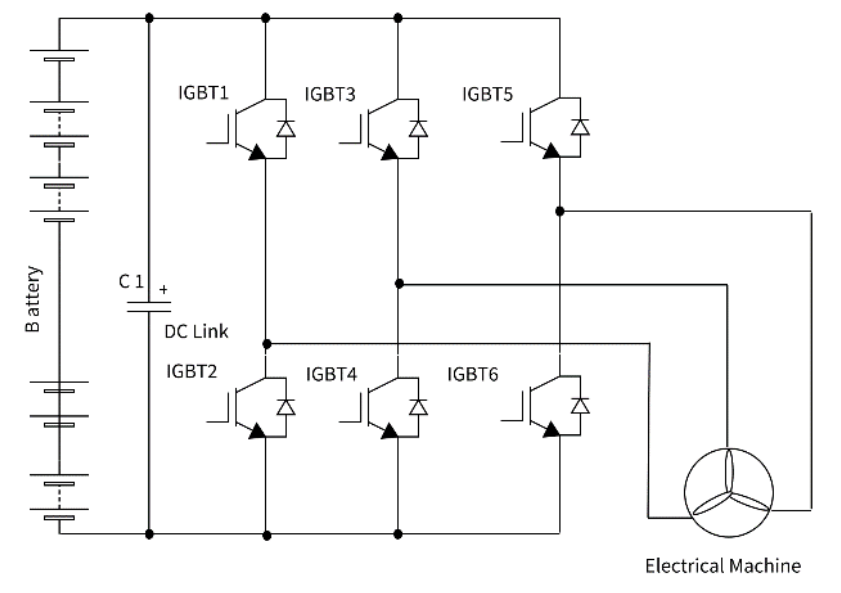

4.1.1 两电平拓扑

两电平三相逆变桥拓扑广泛应用在变频器、伺服驱动器、工业机器人、家电等行业,该拓扑简单、成熟、稳定、可靠。当然传统的工业电机驱动使用的功率器件主要是IGBT,开关频率一般在8kHz以内。如前文所说,对于高速空压机驱动,目前首选SiC MOSFET。SiC MOSFET以其低开关损耗的特点,已经在电源和新能源行业中得到广泛应用。以30kW空压机驱动器为例,作为目前主流的空压机功率等级,主要使用的功率器件为3个30mΩ型号为IMZ120R030M1H的SiC MOSFET单管并联或11mΩ的型号为FF11MR12W1M1_B11的SiC MOSFET模块。

图 2 两电平电机驱动拓扑

两电平SiC MOSFET方案虽然结构简单、控制方便、功率密度高。同时SiC作为高频器件开关速度快,同时在逆变器上也产生了非常陡峭的电压波形,也带来了较高的dV/dt。它会在绝缘绕组上产生电应力,也更容易发生局部放电,从而损坏绕组绝缘[6]。

影响绝缘材料的老化有四大类:热应力、电应力、环境应力和机械应力。随着宽禁带器件的发展和开关频率的提升,电应力目前也需要重点考虑。当电气绕组受到比较高的电应力时,会发生局部放电,此时空气暂时成为导体,导致绝缘系统受到侵蚀或破坏。局部放电可能会发生在地墙绝缘,特别是在气隙中[7]。采用SiC器件的逆变器的使用会导致绕组对地过电压和绕组间电压的增加,最终导致相关绝缘介质出现局部放电。随着开关频率的提高还会增加放电重复率和能量。如果电缆电阻不匹配,在线缆上产生的反射电压形成的高震荡也会加重局部放电现象。

绕组绝缘被破坏会导致电机相间短路,从而让逆变器发生短路,特别是目前一些SiC MOSFET不具备短路能力,造成输出短路时逆变器失效。

通常解决方案有:增加电机绕组绝缘等级和降低dV/dt。目前主要方法有采用输出滤波器抑制dV/dt,但这样会增加体积和成本,同时降低效率。那么通过增大驱动电阻降低dV/dt会显著增加开关损耗也会降低效率;使用带有斜率控制的栅极驱动器(SRC,Slew-Rate Control)也可以不牺牲开关损耗的前提下减少dv/dt。

无论是IGBT还是MOSFET,都是常用作开关器件。为了减少开关损耗进而提高效率,器件开与关之间的切换越快越好。然而如果开关的太快,dV/dt就越大,又有可能面临EMI的问题,并且这个现象在小电流轻载时更突出。所以不得不在开关速度和EMI之间折中。

但如果使用带有斜率控制的栅极驱动器,dV/dt可以在一定范围内受控可调。比如负载工作在小电流时减小dV/dt,而负载工作在大电流时增大dV/dt,以期达到满足相应EMI要求下整体开关损耗降低的目的。

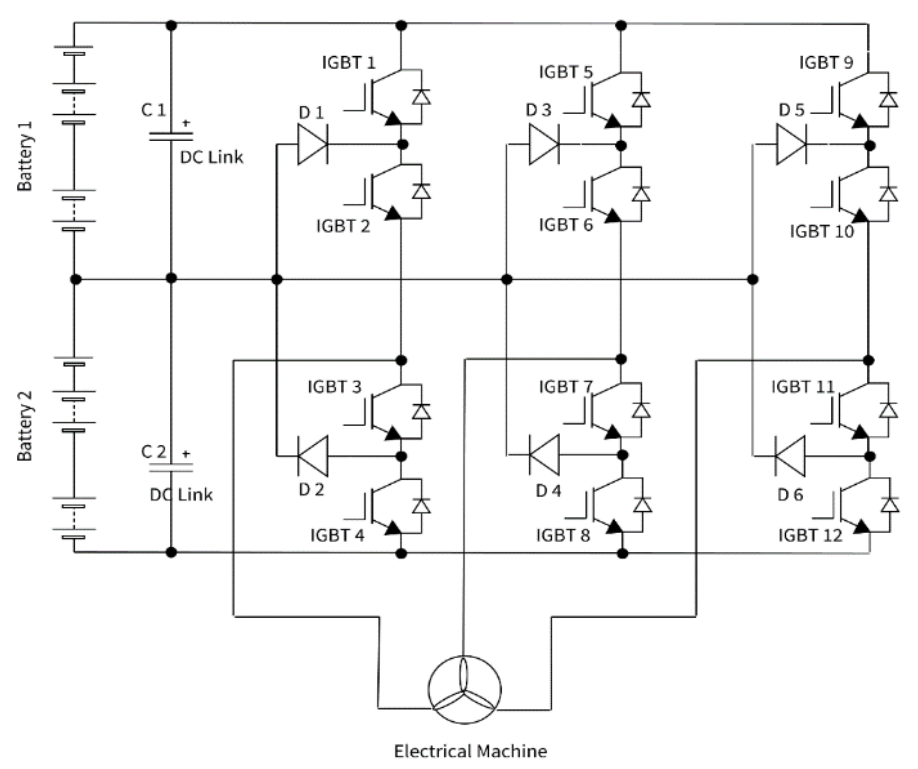

4.1.2 三电平拓扑

三电平拓扑在UPS、光伏、储能等行业广泛使用,三电平电路相对于两电平电路可以通过较低的开关频率即可以实现输出电流波形更接近正弦。电平数的增加,降低了器件的电压等级和开关损耗,dV/dt也相应的降低,EMI表现也变的更好。同时还可以降低器件成本。

图3.三电平电机驱动拓扑

NPC1拓扑工作在逆变状态时,外管IGBT1和IGBT4为高频管,基于IGBT的三电平拓扑配上SiC 二极管,可以大幅度减少外管开通损耗从而为开关频率的提高增加了空间。

英飞凌具有适用于不同开关频率的芯片,以650V TRENCHSTOP™ 5 IGBT为例,从低到高分别有L5、S5、H5系列的芯片可以选择。目前已有S5系列的IGBT和SiC二极管组成的NPC1模块应用在电源行业中。

4.2

SiC单管和SiC模块

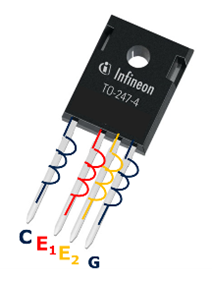

4.2.1 SiC单管

(a) TO-247-3

(b) TO-247-4

(c) TO-263-7

图4.SiC MOSFET单管三种不同的封装

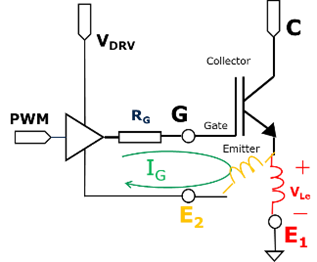

如图4所示,目前常见的SiC单管封装主要有三种:TO-263-7、TO-247-3和TO-247-4。如图5所示,TO-247-4比TO-247-3多出一个源极辅助管脚,用来将驱动回路和功率回路解耦,这样可以减少开关损耗和驱动回路的震荡,一般把这个管脚称为开尔文管脚。以CoolSiC™ MOSFET 45mΩ、封装为TO-247-4产品为例,从产品规格书可以看到,由于封装不同,它开通损耗比CoolSiC™ MOSFET 45 mΩ TO-247-3产品低40%,关断损耗低10%。

(a) 杂散电感分布

(b) 杂散电感分布

图5.TO-247-4单管驱动回路杂散电感分布

TO-263-7封装的产品由于使用回流焊工艺,方便整机通过振动测试,表贴器件连接更加紧密,方便自动化生产,并且可以通过铝基板散热。

4.2.2 SiC模块

模块方案可以通过不同的配置将SiC芯片封装在一个功率模块内,如半桥、全桥、三相桥等等,还可以预涂TIM(Thermal Interface Material,热界面材料)或采用高性能的氮化铝(AlN)覆铜陶瓷基板(DCB)。SiC MOSFET作为高频开关器件需要低的寄生电感才能充分发挥SiC高速低损耗的优势。以Easy封装为例,Easy1B为9nH,Easy2B为8nH。并且Easy封装栅极电感低,上下桥一致性好。

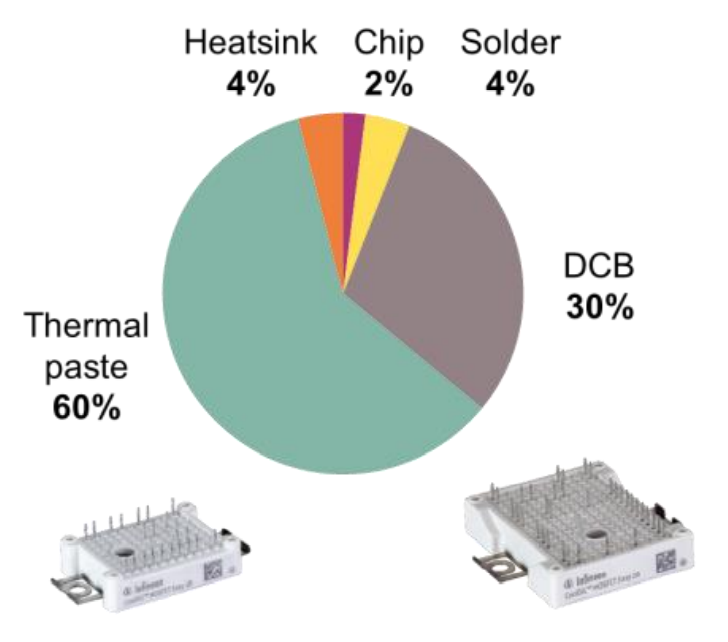

如下图6所示,DCB材料的热阻在水冷系统的整个散热路径下的占比达到30%。使用AlN的DCB材料后,不仅可以降低DCB层的热阻,还能降低硅脂层的厚度及热阻,最终模块的结到散热器的热阻可以降低约40%。

图6.散热系统的各部分的热阻占比

4.3

仿真

基于PLECS仿真软件,分别做两电平SiC MOSFET热仿真和三电平混合模块热仿真。

4.3.1 两电平方案仿真

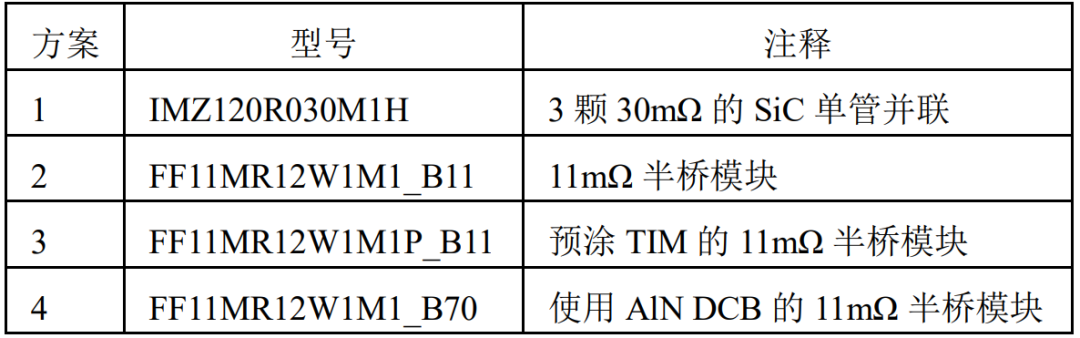

针对两电平SiC MOSFET方案,选取TO-247-4封装、SiC MOSFET 标准模块、预涂TIM的SiC MOSFET模块和使用AlN DCB的SiC MOSFET模块,如下表所示:

表3.两电平SiC MOSFET仿真方案

按照以下相同的工况仿真:

连续运行

母线电压 VDC=700V

开关频率 fsw=50kHz

输出功率因数 cos ϕ= 0.95

输出频率 fout=2000Hz

散热器时间常数 τHA=60s

固定散热器温度 TH=65°C

输出相电流 Iout=80ARMS

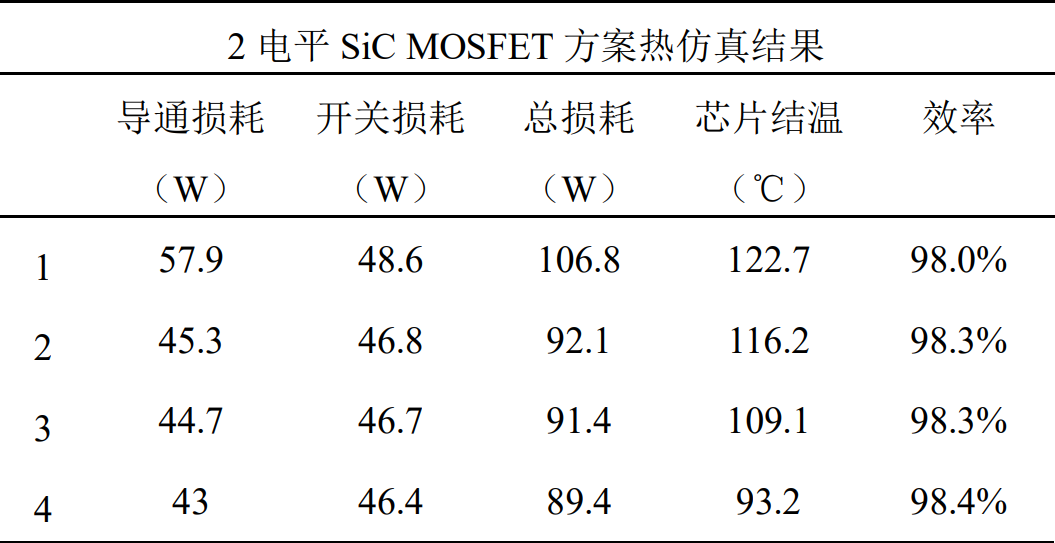

仿真结果如下表所示:

表4.2电平SiC MOSFET方案热仿真结果

从上表的仿真结果看出,第4组使用AlN DCB的SiC模块的损耗最小、芯片结温最低、效率最高,同时预涂TIM的模块的结温也比标准模块的结温低。

4.3.2 三电平方案仿真

针对三电平Si IGBT配合SiC二极管混合模块方案,其模块配置如下表所示:

表5.三电平混合模块的芯片配置

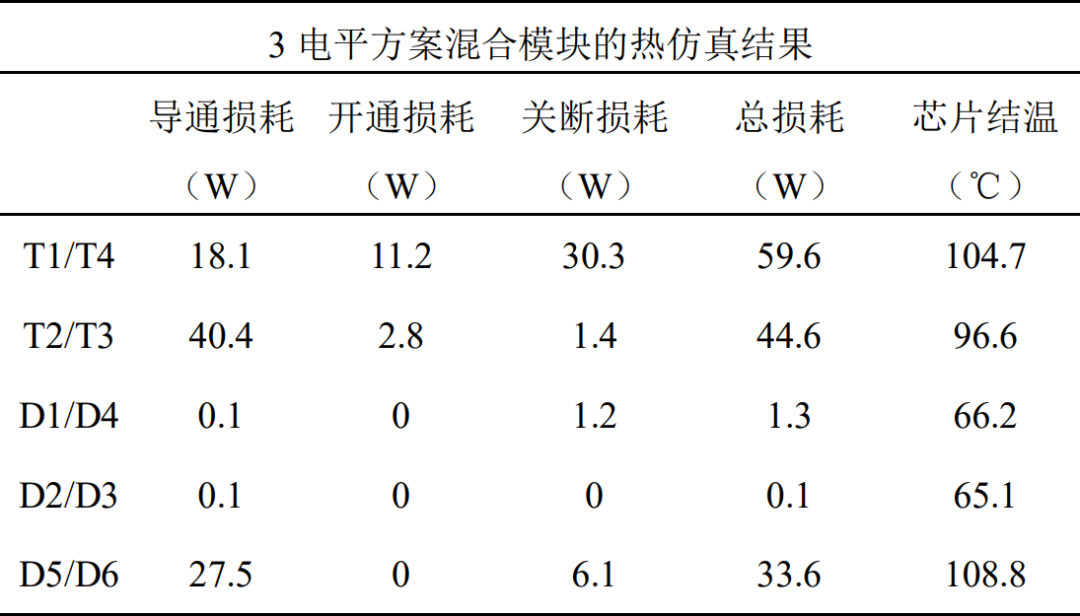

按照与4.3.1相同的工况仿真,其结果如下表所示:

表6.三电平方案混合模块的热仿真结果

从上表可以看出,因外管IGBT T1/T4与SiC二极管D5/D6换流,大大降低了T1/T4的开通损耗,该模块从而可以工作在高开关频率,即便效率和功率密度低于SiC MOSFET,但其也在97%以上。结合三电平较低的dV/dt,该方案不失为一种不错的低成本的选择。

5.结论

”

本文通过基于汽车行驶方程式的计算介绍了氢燃料电池商用车特别是长途重卡的优势,并介绍了氢燃料电池高速空压机的两电平拓扑和三电平拓扑及其各自优势。两电平拓扑控制简单,通过仿真结果可以看出,使用SiC MOSFET模块效率高、集成度好,整个换流回路的低杂散电感有利于充分发挥高频器件开关速度快的优势,并且模块安装方便有利于提高生产效率、降低生产成本,是最佳的方案选择。结合成本考虑下的三电平方案,使用硅基的 IGBT搭配SiC二极管可以工作在高开关频率下,也能满足高速空压机工况的性能要求;三电平方案同时具有低dV/dt的特点。英飞凌生产全系列产品,无论是SiC模块或SiC单管还是三电平模块,可以帮助用户选择合适方案用于商用车氢燃料电池空压机驱动器。

参考文献

[1] 中新社. 交通运输碳排放占总量10% 中国提出加快发展智能交通[N]. 中国新闻网,2021-06-09

[2] 中华人民共和国生态坏境部. 中国移动源环境管理年报(2021年)[R]. 北京. 2021

[3] Cihan Bayındırlı, Y. The Determination of Aerodynamic Drag Coefficient of Truck and Trailer Model by Wind Tunnel Tests[J]. International Journal of Automotive Engineering and Technologies · July 2016

[4] 余志生. 汽车原理[M]. 北京:机械工业出版社,2000

[5] 英飞凌工业半导体. 基于CoolSiC™的高速高性能燃料电池空压机设计[R]. 英飞凌工业半导体微信公众号,2022

[6] V. Bolgova, Effect of High Switching Frequencies on Enamel Insulation Degradation of Motors Fed by SiC-based Inverters[C]. 2020 IEEE 3rd International Conference on Dielectrics (ICD), Valencia, Spain, July 2020

[7] Davide D’Amato, Impact of PWM Voltage Waveforms in High-Speed Drives:A Survey on High-Frequency Motor Models and PartialDischarge Phenomenon[J]. Energies, 2022

扫描上方二维码

欢迎关注微信公众号

【英飞凌工业半导体】